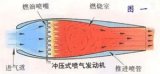

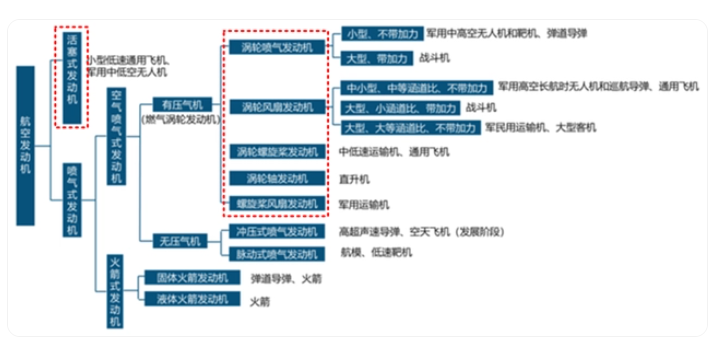

航空制造是高新技術最集中的領域,屬于先進制造技術。比如美國普惠公司研制的F119發動機,通用電氣公司的F120發動機,比如法國的SNECMA公司的M88-2發動機,再比如英國、德國、意大利和西班牙四國聯合研制的EJ200發動機。值得一提的是,這些代表全球最先進水平的航空發動機,其共同特點是采用了新材料、新工藝和新技術。下面就分別介紹所使用的七大新材料如下:

1

碳/碳復合材料

什么是碳/碳復合材料??它是碳纖維及其織物增強的碳基體復合材料,具有低密度(<2.0g/cm3)、高強度、高比模量、高導熱性、低膨脹系數、摩擦性能好,以及抗熱沖擊性能好、尺寸穩定性高等優點,尤其是在1650℃以上應用的少數備選材料,最高理論溫度更高達2600℃,因此被認為是全球最有發展前途的高溫材料之一。

雖然碳/碳復合材料有很多十分優良的高溫性能,但它在溫度高于400℃的有氧環境中發生氧化反應,從而導致材料的性能急劇下降。所以,碳/碳復合材料在高溫有氧環境下的應用必須有氧化防護措施。碳/碳復合材料的氧化防護主要通過以下兩種途徑,即在較低的溫度下可以采取基體改性和表面活性點的鈍化對碳/碳復合材料進行保護;隨著溫度的升高,則必須采用涂層的方法來隔絕碳/碳復合材料與氧的直接接觸,以達到氧化防護的目的。當前使用最多的是涂層的方法,隨著科技不斷進步,對碳/碳復合材料超高溫性能的依賴越來越多,而在超高溫條件下唯一可行的氧化防護方案只能是涂層防護。

值得一提的是,C/C基復合材料是近一些年來全球最受重視的一種更耐高溫的新材料。因為只有C/C復合材料是被認為唯一可做為推重比20以上,發動機進口溫度可達1930-2227℃渦輪轉子葉片的后繼材料,曾經是美國21世紀重點發展的耐高溫材料,尤其是全球先進工業國家拼力追求的最高戰略目標。

所謂C/C基復合材料,就是碳纖維增強碳基本復合材料,它把碳的耐熔性與碳纖維的高強度及高剛性結合于一體,使其呈現出非脆性破壞。由于C/C基復合材料具有重量輕、高強度,優越的熱穩定性和極好的熱傳導性,因此,是當今最理想的耐高溫材料,特別是在1000-1300℃的高溫環境下,它的強度不僅沒有下降,反而能夠提高。特別是在1650℃以下時仍然還保持著室溫環境下的強度和風度。因此C/C基復合材料在宇航制造業中具有非常大的發展潛力。

? ? ? 值得一提的是,C/C基復合材料在航空發動機應用的一個主要問題是抗氧化性能較差,所以,近幾年美國通過采取一系列的工藝措施,讓這一問題獲得解決,并且逐步應用在新型發動機上。比如美國的F119發動機上的加力燃燒室的尾噴管,F100發動機的噴嘴及燃燒室噴管,F120驗證機燃燒室的部分零件都已經采用了C/C基復合材料制造。再比如法國的M88-2發動機,幻影2000型發動機的加力燃燒室噴油桿、隔熱屏、噴管等也都采用了C/C基復合材料。

2

超高強度鋼新材料

什么是超高強度鋼?20世紀40年代中期,美國研制成Cr-Mo鋼(AISI4130)和Cr-Ni-Mo鋼(AISI 4340),經淬火和低溫回火后,抗拉強度分別為170和190kgf/mm2。到了50年代初,在AISI 4340鋼的基礎上加入Si和V,制成300M,抗拉強度達190~210kgf/mm2。1960年,國際鎳公司制成馬氏體時效鋼,抗拉強度約為180kgf/mm2,斷裂韌度高達390kgf/mm。到了70年代,美國在300M基礎上降C增Si,改善韌性,發展成HP310鋼;在馬氏體時效鋼的基礎上研究成AF1410鋼,抗拉強度為170kgf/mm2,斷裂韌度達400kgf/mm。

值得注意的是,超高強度鋼必須具有高的抗拉強度,和保持足夠的韌性,還要求比強度(強度與密度之比)大和屈強比(σs/σb)高,以減輕構件的重量,而且要有良好的焊接性和成形性等工藝性能。超高強度鋼對冶金質量要求非常高,往往采用電弧爐和電渣重熔冶煉。要求純度高的鋼種,多采用真空感應爐或真空自耗電弧爐冶煉。中、低合金超高強度鋼在熱處理時應防止脫碳;馬氏體時效鋼和沉淀硬化不銹鋼,可以用普通加熱爐固溶處理。焊接時須采用保護氣體焊接或采用鎢極氬弧焊接。某些含碳較高的(0.4%左右)低合金超高強度鋼,焊接后應立即進行去應力退火。

值得一提的是,超高強度鋼作為起落架材料應用在飛機上。比如第二代飛機采用的起落架材料是30CrMnSiNi2A鋼,抗拉強度為1700MPa,這種起落架的壽命較短,約2000飛行小時。

再比如第三代戰機設計要起落架求壽命超過5000飛行小時,同時由于機載設備增多,飛機結構重量系數下降,對起落架選材和制造技術提出更高要求。美國和我們的第三代戰機均采用300M鋼(抗拉強度1950MPa)起落架制造技術。

事實上,材料應用技術水平的提高在推動起落架壽命的進一步延長和適應性的擴大。比如歐洲的空客A380飛機起落架采用了超大型整體鍛件鍛造技術、新型氣氛保護熱處理技術和高速火焰噴涂技術,讓起落架壽命滿足設計要求。因此,新材料和制造技術的確保了飛機的更新換代。

眾所周知,飛機在耐腐蝕環境中的長壽命設計對材料提出了更高要求,比如AerMet100鋼較300M鋼而言,強度級別相當,而耐一般腐蝕性能和耐應力腐蝕性能明顯優于300M鋼。與之相配套的起落架制造技術已經應用于F/A-18E/F、F-22、F-35等先進飛機上。更高強度的Aermet310鋼斷裂韌性較低,正在不斷研發及提高中。損傷容限超高強度鋼AF1410的裂紋擴展速率極慢,可以用作B-1飛機機翼作動筒接頭,比Ti-6Al-4V減重10.6%,加工性能提高60%,成本降低 30.3%。比如俄羅斯的斯米格-1.42上高強度不銹鋼用量高達30%。PH13-8Mo是唯一的高強度馬氏體沉淀硬化不銹鋼,廣泛用作耐蝕構件。國際上還發展了超高強度齒輪(軸承)鋼,比如CSS-42L、GearmetC69等,并早在發動機、直升機和宇航中使用。

3

高溫合金材料

什么是高溫合金材料?高溫合金實際上分為三類材料:760℃高溫材料、1200℃高溫材料和1500℃高溫材料,抗拉強度800MPa。或者說是指在760~1500℃以上及一定應力條件下長期工作的高溫金屬材料。其重要特點:具有十分優異的高溫強度,良好的抗氧化和抗熱腐蝕性能,良好的疲勞性能、斷裂韌性等綜合性能,已成為全球軍民用燃氣渦輪發動機熱端部件不可替代的關鍵材料。

760℃高溫材料從20世紀30年代后期起,英、德、美等國就開始研究高溫合金。第二次世界大戰期間,為了滿足新型航空發動機的需要,高溫合金的研究和使用進入了高速發展期。到了40年代初,英國首先在80Ni-20Cr合金中加入少量鋁和鈦,形成γ'相(gamma prime)以進行強化,研制成第一種具有較高的高溫強度的鎳基合金。此時期,美國為了適應活塞式航空發動機用渦輪增壓器發展的需要,開始用Vitallium鈷基合金制作葉片。

值得一提的是,美國還研制出Inconel鎳基合金,用以制作噴氣發動機的燃燒室。后來,冶金學家為進一步提高合金的高溫強度,在鎳基合金中加入鎢、鉬、鈷等元素,增加鋁、鈦含量,研制出一系列牌號的合金,比如英國的“Nimonic”,美國的“Mar-M”和“IN”等;在鈷基合金中,加入鎳、鎢等元素,發展出多種高溫合金,比如X-45、HA-188、FSX-414等。由于鈷資源缺乏,鈷基高溫合金發展受到限制。

40年代,鐵基高溫合金也獲得了發展,50年代出現A-286和Incoloy901等牌號,但由于高溫穩定性較差,因此發展較慢。前蘇聯于1950年開始生產“ЭИ”牌號的鎳基高溫合金,后來生產“ЭП”系列變形高溫合金和ЖС系列鑄造高溫合金。70年代美國還采用新的生產工藝制造出定向結晶葉片和粉末冶金渦輪盤,研制出單晶葉片等高溫合金部件,以適應航空發動機渦輪進口溫度不斷提高的需要。

高溫合金是為了滿足噴氣發動機對材料的十分苛刻要求而研制的,至今已成為軍用和民用燃氣渦輪發動機熱端部件不可替代的一類關鍵材料。在先進的航空發動機中,高溫合金用量所占比例已高達50%以上。

高溫合金的發展與航空發動機的技術進步密切相關,特別是發動機熱端部件渦輪盤、渦輪葉片材料和制造工藝是發動機發展的重要標志。由于對材料的耐高溫性能和應力承受能力提出很高要求,因此早期英國研制了Ni3(Al、Ti)強化的Nimonic80合金,用作渦輪噴氣發動機渦輪葉片材料,另外,又不斷發展了Nimonic系列合金。美國開發了含鋁、鈦的彌散強化型鎳基合金,比如著名的普惠公司、GE公司和特殊金屬公司分別開發出的Inconel、Mar-M和 Udmit等合金系列。

在高溫合金發展過程中,制造工藝對合金的發展起著極大的推進作用。由于真空熔煉技術的出現,合金中有害雜質和氣體的去除,尤其是合金成分的精確控制,讓高溫合金性能不斷提高。特別是定向凝固、單晶生長、粉末冶金、機械合金化、陶瓷型芯、陶瓷過濾、等溫鍛造等新型工藝的研究成功,推動了高溫合金的迅猛發展。其中定向凝固技術最為突出,采用定向凝固工藝制出的定向、單晶合金,其使用溫度接近初熔點的90%。因此,全球各國先進航空發動機葉片都采用定向、單晶合金制造渦輪葉片。從世界范圍來看,鎳基鑄造高溫合金已形成等軸晶、定向凝固柱晶和單晶合金體系。粉末高溫合金也由第一代650℃發展到750℃、850℃粉末渦輪盤和雙性能粉末盤,用于那些先進高性能發動機。

4

陶瓷基復合材料

什么是陶瓷基復合材料?它是一種以陶瓷為基體與各種纖維復合的一類復合材料。陶瓷基體可為氮化硅、碳化硅等高溫結構陶瓷。這些先進陶瓷具有耐高溫、高強度和剛度、相對重量較輕、抗腐蝕等優異性能,而致命的弱點是具有脆性,處于應力狀態時,會產生裂紋,甚至斷裂導致材料失效。而采用高強度、高彈性的纖維與基體復合,則是提高陶瓷韌性和可靠性的一個有效的方法。纖維能阻止裂紋的擴展,從而得到有優良韌性的纖維增強陶瓷基復合材料。

陶瓷基復合材料已用作液體火箭發動機噴管、導彈天線罩、航天飛機鼻錐、飛機剎車盤和高檔汽車剎車盤等,成為高技術新材料的一個重要分支。

由于陶瓷材料具備優良的耐磨性,并且硬度高、耐蝕性好,因此獲得了非常廣泛應用。但是,陶瓷的最大缺點是脆性大,對裂紋、氣孔等很敏感。20世紀80年代以來,通過在陶瓷材料中加入顆粒、晶須及纖維等得到的陶瓷基復合材料,讓陶瓷的韌性大大提高。

陶瓷基復合材料具有高強度、高模量、低密度、耐高溫、耐磨耐蝕和良好的韌性,已用于高速切削工具和內燃機部件上。但這類材料發展較晚,其潛能尚待進一步發揮。研究重點是將其應用于高溫材料和耐磨、耐蝕材料,比如大功率內燃機的增強渦輪、航空航天器的熱部件以及代替金屬制造車輛發動機、石油化工容器、廢物垃圾焚燒處理設備等。

說到陶瓷,人們很自然想到它的特點就是脆性。十幾年前,如果把它用于工程領域的承力件,是任何人都不可能接受的,直到現在說到陶瓷復合材料,可能有些人不清楚,認為陶瓷和金屬原本就是兩種不相關的基本材料,但是自從人們巧妙地將陶瓷和金屬結合后,才使人們對這種材料的概念發生了根本的變化,這就是陶瓷基復合材料。

陶瓷基復合材料在航空工業領域是一種十分有發展前途的新型結構材料,尤其是在航空發動機制造應用中,越來越顯示出它的獨到之處。陶瓷基復合材料除了具有重量輕,硬度高的優點以外,還具有優異的耐高溫和高溫抗腐蝕性能。目前陶瓷基復合材料在承受高溫方面已經超過了金屬耐熱材料,并具有很好的力學性能和化學穩定性,是高性能渦輪發動機高溫區理想的極好材料。

全球各國針對下一代先進發動機對材料的要求,正集中研究氮化硅和碳化硅增強陶瓷材料,并取得了很大的進展,尤其應用在現代航空發動機中。比如美國驗證機的F120型發動機,它的高壓渦輪密封裝置,燃燒室的部分高溫零件,均采用了陶瓷材料。再比如法國的M88-2型發動機的燃燒室和噴管等也都采用了陶瓷基復合材料。

5

金屬間化合物新材料

什么是金屬間化合物?金屬與金屬或金屬與準金屬 (如 H、B、N、S、P、C、Si等)形成的化合物。兩種金屬的原子按一定比例化合,形成與原來兩者的晶格均不同的合金組成物。金屬間化合物是受到普遍重視的新型材料。

事實上,高性能、高推重比航空發動機的研制,促進了金屬間化合物的開發與應用。金屬間化合物一般都是由二元三元或多元素金屬元素組成的化合物。金屬間化合物在高溫結構應用方面具有巨大的潛力,它具有高的使用溫度以及比強度、導熱率,尤其是在高溫狀態下,還具有很好的抗氧化,搞腐蝕性和高的蠕變強度。另外由于金屬間化合物是處于高溫合金與陶瓷材料之間的一種新材料,它填補了這兩種材料之間的空檔,因此成為航空發動機高溫部件的理想材料之一。

在全球航空發動機結構中,致力于研究開發的主要是以鈦鋁和鎳鋁等為重點的金屬間化合物。這些鈦鋁化合物與鈦的密度基本相同,但卻有更高的使用溫度。比如TiAl的使用溫度分別為816℃和982℃。金屬間化合物原子間的結合力強,晶體結構復雜,造成了它的變形困難,在室溫下顯現出硬而脆的特點。經多年試驗研究,之前一種具有高溫強度和室溫塑性與韌性的新型合金已經研制成功,并已裝機使用,效果非常好。比如美國的高性能F119型發動機的外涵機匣、渦輪盤都是采用的金屬間化合物,驗證機F120型發動機的壓氣機葉片和盤均采用了新的鈦鋁金屬間化合物。

6

樹脂基復合材料

什么是樹脂基復合材料?它是由以有機聚合物為基體的纖維增強材料,通常使用玻璃纖維、碳纖維、玄武巖纖維或者芳綸等纖維增強體。樹脂基復合材料在航空、汽車、海洋工業中有十分廣泛的應用。

復合材料的樹脂基體以熱固性樹脂為主。早在40年代,在戰斗機、轟炸機上就開始采用玻璃纖維增強塑料作雷達罩。60年代,美國在F-4、F-111等軍用飛機上采用了硼纖維增強環氧樹脂作方向舵、水平安定面、機翼后緣、舵門等。在導彈制造方面,到了50年代后期,美國中程潛地導彈“北極星A-2”第二級固體火箭發動機殼體上就采用了玻璃纖維增強環氧樹脂的纏繞制件,較鋼質殼體輕27%;后來采用高性能的玻璃纖維代替普通玻璃纖維造“北極星A-3”,使殼體重量較鋼制殼體輕50%,從而使“北極星A-3”導彈的射程由2700千米增加到4500千米。到了70年代,采用芳香聚酰胺纖維代替玻璃纖維增強環氧樹脂,強度又大幅度提高,而重量減輕。碳纖維增強環氧樹脂復合材料在飛機、導彈、衛星等結構上得到十分廣泛的應用。

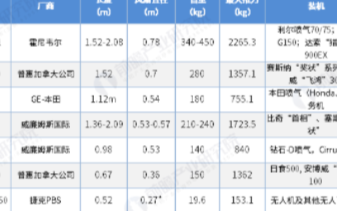

樹脂基復合材料在航空渦扇發動機上的應用研究始于20世紀50年代,經過60余年的發展,GE、PW、RR以及MTU、SNECMA等公司投入了大量精力進行樹脂基復合材料研發,取得了很大進展,已經將其工程化應用到現役航空渦扇發動機,并且還有進一步擴大應用量的趨勢。

樹脂基復合材料的服役溫度一般不超過350℃。因此,樹脂基復合材料主要應用于航空發動機的冷端。

7

金屬基復合材料

什么是金屬基復合材料?它是以金屬及其合金為基體,與一種或幾種金屬或非金屬增強相人工結合成的復合材料。其增強材料大多為無機非金屬,比如陶瓷、碳、石墨及硼等,也可以用金屬絲。它與聚合物基復合材料、陶瓷基復合材料以及碳/碳復合材料一起構成現代復合材料體系。

金屬基復合材料特點:在力學方面為橫向及剪切強度較高,韌性及疲勞等綜合力學性能較好,同時還具有導熱、導電、耐磨、熱膨脹系數小、阻尼性好、不吸濕、不老化和無污染等優點。比如碳纖維增強鋁復合材料其比強度3~4×107mm,比模量為6~8×109mm,再比如石墨纖維增強鎂不僅比模量可達1.5×1010mm,而且其熱膨脹系數幾乎接近零。

值得一提的是,和樹脂基復合材料相比,金屬基復合材料具有良好的韌性,不吸潮,能夠耐比較高的溫度。金屬基復合材料的增強纖維有金屬纖維,比如不銹鋼、鎢、鉛、鎳鋁金屬間化合物等;陶瓷纖維,如氧化鋁、氧化硅、碳、硼、碳化硅等。

金屬基復合材料的基體材料有鋁、鋁合金、鎂、欽及欽合金、耐熱合金、鉆合金等。其中以鋁鏗合金、欽及鐵合金為基的復合材料是目前主要選擇對象。比如以碳化硅纖維增強欽合金基體復合材料可用來制造壓氣機葉片。碳纖維或氧化鋁纖維增強鎂或鎂合金基體復合材料可用來制造渦輪風扇葉片。又比如鎳鉻鋁銥纖維增強鎳基合金基體復合材料可用來制造渦輪及壓氣機用的密封元件。

另外,風扇機匣、轉子、壓氣機盤等零件,國外都有采用金屬基復合材料制造的實例。但這種復合材料存在的最大問題之一是增強纖維和基體金屬之間容易發生反應而產生脆性相,使材料性能變差。尤其是在較高溫度下長時使用,界面的反應更為突出。當前解決的辦法是根據不同纖維、不同基體,在纖維表面加適當涂層,以及對基體金屬進行合金化,以減緩界面的反應,保持復合材料性能的可靠性。

發動機風扇葉片使用的材料

發動機風扇葉片,是渦扇發動機最具代表性的非常重要的零件,渦扇發動機的性能與它的發展息息相關。與鈦合金風扇葉片相比,樹脂基復合材料風扇葉片具有十分明顯的減重優勢。除具有明顯的減重優勢之外,樹脂基復合材料風扇葉片受撞擊后對風扇機匣的沖擊較小,因此,有利于提升風扇機匣包容性。

國外商業化應用的復合材料風扇葉片的主要代表有:為B777配套的GE90系列發動機,為B787配套的GEnx發動機,同時還有為中國商飛C919配套的LEAP-X發動機。早在1995年,裝配樹脂基復合材料風扇葉片的GE90-94B發動機正式投入商業運營,標志著樹脂基復合材料在現代高性能航空發動機上正式實現工程化應用。在綜合考慮空氣動力學、高低周疲勞循環等因素的基礎上,GE公司又為后續的GE90-115B發動機研制了新的復合材料風扇葉片。

21世紀,航空發動機對高損傷容限復合材料的強烈需求牽引著復合材料技術進一步發展,而通過不斷提高碳纖維/環氧樹脂預浸料韌性的方法已經很難滿足高損傷容限的要求。由此,3D編織結構復合材料風扇葉片開始出現。

發動機風扇機匣使用的材料

發動機風扇機匣是航空發動機最大的靜止部件,它的減重將會直接影響航空發動機的推重比與效率。因此,國外先進航空發動機OEM也始終致力于風扇機匣的減重與結構優化工作。

發動機風扇帽罩使用的材料

由于是非主承力構件,風扇帽罩是航空發動機上最先使用的復合材料制造的部件之一,使用復合材料制造的風扇帽罩可以提供更輕的重量、簡化的防冰結構、更好的耐蝕性以及更優異的抗疲勞性能。比如著名的R.R公司的RB211發動機、PW公司PW1000G、PW4000采用樹脂基復合材料制備風扇帽罩。

相比航空發動機主機,樹脂基復合材料在航空發動機短艙具有十分廣闊的應用空間,全球廠商已經在短艙進氣道、整流罩、反推裝置、降噪聲襯部位大規模使用樹脂基復合材料。在其他部位方面,在航空發動機風扇流道板、軸承封嚴蓋、蓋板等部位也在不同程度的應用樹脂基復合材料。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論