?摘要:覆銅板(CCL)銅面定位損傷是印制電路板(PCB)經常反饋的一種缺陷。定位損傷的表現形式有銅皮缺失、三角擦花、銅皮鼓起等,由于定位損傷的缺陷在CCL上,是在CCL加工過程中產生的。關于定位損傷的形成機理,目前還存在爭議,主要是靜電與負壓兩個方面的猜想,本文主要針對定位面銅損傷的兩種猜想進行了考察與研究。

* 本文刊載于《印制電路信息》2022年8月(總第369期)

00前言

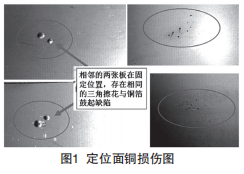

在覆銅板(CCL)的各類缺陷中,銅箔表面固定位置的損傷是種常見的表觀缺陷,其主要特點為:相鄰的板在固定位置存在相同或類似的三角擦花、銅皮缺失、銅皮凸起等表觀缺陷,如圖1所示,以下稱定位面銅損傷。

目前定位面銅損傷基本是在PCB廠拆包或開料時發現,定位面銅損傷伴隨著多種表現形式,銅皮凸起附近可能還伴隨著三角擦花,并且都是在分板時板與板之間存在吸力,從而在垂直分板時會伴隨著銅箔拉裂(靜電釋放)的聲音,定位面銅損傷給CCL廠以及PCB工廠都會造成一定損失,此問題的形成原因目前還存在爭議,主要是靜電與負壓兩個方面的猜想,本文主要針對定位面銅損傷的兩種猜想進行了考察與研究。

01靜電的產生與擊穿

因為定位面銅損傷在天氣較為干燥的秋冬季節客戶反饋較為頻繁,并且在分板時存在類似靜電釋放的聲音,而在一些板材損傷處附近存在擦痕,故猜想與氣候干燥加之板材間摩擦產生靜電導致,而造成損傷的方向主要有兩個,靜電的吸附與擊穿。

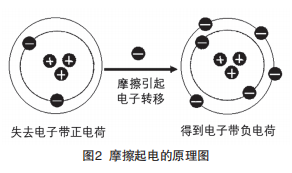

首先我們談一談在此問題上可能產生靜電的條件,首先摩擦起電是接觸分離產生靜電,實質是電子發生轉移,兩種物體接觸,其間距小于25×10-8cm時,由于不同原子核對電子的束縛能力不同,得失電子的能力不同,物體接觸分離期間發生電子的轉移,導致接觸界面兩側會出現大小相等、極性相反的兩層電荷,原理如圖2所示。

摩擦起電必須同時滿足兩個條件: 條件一:緊密接觸且摩擦,摩擦物體與外界絕緣。 條件二:兩種不同物體,且不能同時為金屬。 ? 我們猜想的摩擦起電導致板材間吸附從而在分板時造成銅箔拉裂,由于此定位面銅損傷是處在兩板間相對位置的銅箔,兩面都是銅金屬,不具備摩擦起電的基本條件。

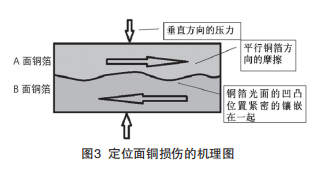

另外,當發生靜電擊穿時,這種放電屬于尖端放電。如帶靜電的人觸摸金屬把手而在手指放電,而尖端放電不會損傷電物體的本身,如避雷針在遇到雷電時,避雷針將閃電電流通過接地線引向大地,但是避雷針并不會受到損壞,并且摩擦起電的電壓通常在600~1200V之間。經相關驗證在這樣的能量下,無法將18μm厚的銅面擊穿,說明常規的靜電不會導致擊穿銅面的問題發生。 ? 02 機理探究 2.1 機械定位面銅損傷機理探究 針對機械定位銅面損傷我們做過一定的機理探究,主要原因是:銅箔光面在微觀狀態下觀察是凹凸不平的,在板料受到壓力的作用時,相鄰的銅箔光面的凹凸位置緊密地鑲嵌在一起,同時受到平行于銅箔方向的力的作用時,這個力平行于銅箔并且作用到銅箔上,可以將銅箔損傷、將銅箔從基材上面刮掉、使銅箔發生形變。在銅箔發生形變的時候會在垂直方向給相鄰的基材和銅箔施加力的作用,進一步損傷基材。由于銅箔間的黏附力(來自銅箔之間的物理結合或者是真空吸附或兩者皆有),在將板子分開的時候,會伴隨拉扯的聲音,將損傷的銅箔帶起。進而導致銅箔缺失、鼓泡、擦花等定位面銅損傷的現象,機理如圖3。

因為定位面銅損傷問題在不同板厚、銅厚、銅箔粗糙度、不同的受力方式下表現形式存差異,最直觀的區別為,相同力度下薄銅板表現形式為銅箔拉扯掉落而厚銅板為三角擦花甚至銅箔鼓起。原因是面銅的厚度和類型使面銅粗糙程度不同,所以相同壓力與摩擦力下,面銅鑲嵌的程度與剝離強度值也有差異,導致表現形式也存在差異。

2.2 負壓機理探究

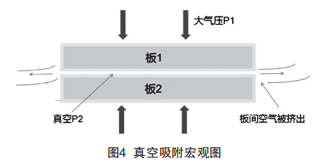

負壓吸力宏觀上主要發生在兩張板自然緊密貼合在一起時,兩板之間的空氣被擠出,形成了壓力為P2的真空狀態。此時兩板間內部的壓力低于外部的大氣壓力P1,即P2<P1時,板材在外部壓力的作用下被吸起,內部真空度越高,兩板吸附越緊,如圖4所示。這也是導致操作員工在垂直掀板時會感覺到吃力的原因。

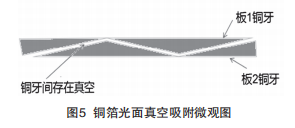

微觀上,因為光面銅牙(Ra)的存在,使光面粗糙程度不同。在兩板接觸時整板在微觀上產生了密密麻麻的小真空點,所以在垂直掀板時只掀起板角,并不能全部破壞板間的真空點,如圖5所示。

所以員工在抬起板角進行垂直掀板動作時仍然存在吸附力而導致掀板受阻;如果將兩板進行一定距離的滑動,則破壞了兩板之間的真空狀態,所以在滑動后就能夠輕松地掀開,原因就在于此;所以單點的機械壓力和摩擦力再加上負壓吸力的綜合因素導致定位面銅損傷。

03 機械壓力與負壓吸力損傷的判據

3.1 定位面銅損傷表面形態

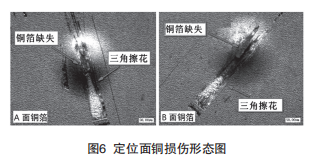

首先觀察定位面銅損傷的表面形態,A面銅箔凸起位置伴隨著三角擦花和銅箔缺失,如圖6所示,缺失的銅箔會附著在B面的三角擦花處。并且銅箔凸起是以缺失位置為圓心,銅箔凸起圓心位置是處于三角擦花尖端位置。通過以上特點可以初步推斷出,板材受機械力擠壓導致銅箔間鑲嵌同時伴隨負壓吸力,在分板時垂直拉扯使銅箔與基材分離并拉裂。通過以上觀察可以發現,在銅箔三角擦花損傷處邊緣位置有很明顯的撕扯痕跡,并且不管是在面銅處還是在基材處并沒有明顯的類似電擊穿或燒焦痕跡,因此可以斷定此缺陷為機械損傷,為此我們進行了試驗驗證。

3.2 試驗驗證

3.2.1 方案一

試驗方法:使用樣品一(板厚1.4mm ,銅厚140/140μm),尺寸457mm×610mm,將每沓板材在車上豎起,模擬齊板動作,反復5次。隨后快速掀開,復檢板面表觀情況,如圖7所示。

試驗結果:經過板材表觀復檢,板面上主要為條狀劃痕、點狀擦花的缺陷,無出現板面銅箔凸起。

3.2.2 方案二

試驗方法:取樣品一,將板材疊在一起,再取兩PNL錯位放置,后用力擠壓兩側板角,擠壓的同時將板材錯位部分輕輕往箭頭方向平移,隨后掀開,模擬橫向齊板動作,在掀開的同時伴隨著銅箔拉裂的聲音,復檢板面表觀情況。

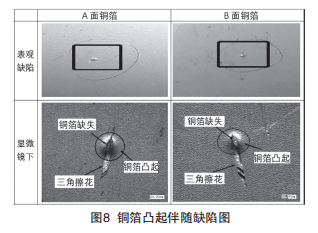

試驗結果:兩PNL板材在相鄰板面的同一位置都出現了凸起缺陷,并伴隨著三角擦花,銅箔由于外力拉扯導致凸起,中間區域破銅缺失,缺失的銅黏附在相鄰的銅箔上,如圖8所示。

3.2.3 方案三

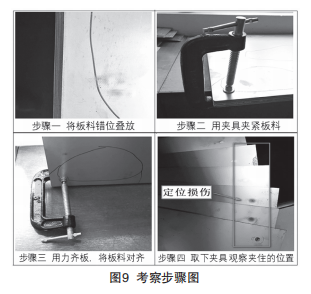

試驗方法:使用樣品二(板厚0.6mm,銅厚18/18μm)使用固定夾具,用來給板材施加壓力,將板料錯位放置(錯位的距離小于1mm),用夾具施加壓力,然后用力齊板,模擬板子之間的相對摩擦,之后觀察是否有定位損傷存在,試驗步驟如圖9所示。

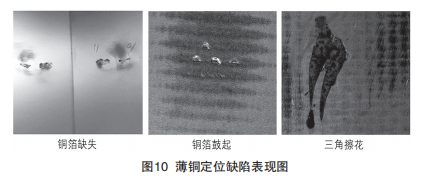

試驗結果:經過多次實驗,模擬出銅箔缺失、銅箔鼓起、三角擦花等現象均是定位存在,如圖10所示。因薄厚銅剝離強度差異原因,故面銅損傷表現形式也有差異,厚銅以銅箔凸起和三角擦花為主,薄銅以銅箔缺失和三角擦花為主。

3.2.4 方案四

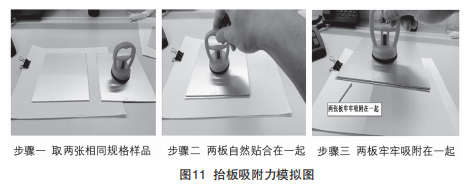

試驗方法:使用兩張板厚1.5mm、銅厚18/18μm, 15cm×15cm的小樣進行自然貼合,垂直掀起,模擬垂直抬板時的吸附力,如圖11所示。

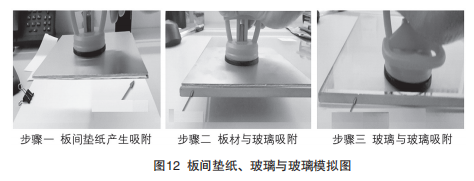

將兩板自然貼合在一起,垂直抬起,兩板牢牢地吸附在一起。為了更深入地研究負壓吸附的機理,我們同步也驗證了板間墊紙、板材與玻璃、玻璃與玻璃進行貼合,來驗證負壓吸附的存在,如圖12所示。

試驗結果:經過以上試驗可以得出結論,負壓吸附的確存在。負壓吸附受物體表面粗糙度影響和接觸面積影響,表面越粗糙吸附力越強,表面越光滑吸附能力越低,并且吸附力與接觸面積成正比關系。

04 結論與建議

4.1 結論

定位面銅損傷屬于機械類損傷,不屬于靜電導致的擊穿與吸附,具體的理論依據有以下三點。

(1)銅面與銅面接觸摩擦并不具備靜電產生的條件,所以靜電吸附無理論與實踐依據;采用高于摩擦起電的電壓及能量,無法擊穿18μm銅面的情況,故定位面銅損傷不屬于靜電擊穿。

(2)通過橫向齊板模擬出與PCB反饋相同的定位面銅損傷,橫向齊板只是造成定位面銅損傷的原因之一,因薄厚銅剝離強度差異原因,故面銅損傷表現形式也有差異,厚銅以銅箔凸起和三角擦花為主,薄銅以銅箔缺失和三角擦花為主。

(3)定位面銅損傷形成過程為:CCL面銅在摩擦力作用下,首先尖端銅被刮起,在剪切力的繼續作用下隨著刮起銅屑體積的增加,撕裂銅面不斷擴大。最終由于撕裂銅面的末端的剪切力分離,導致被刮的銅面面積無法繼續擴大而止于圓弧端,局部被刮起的銅皮與樹脂基材分離脫落,部分銅皮嵌入另一面銅面上。

(4)負壓吸力確實存在板間,且吸附力與物體接觸面的粗糙程度和接觸面積成正比關系。這能夠解釋為什么操作人員在垂直掀板時會出現較大阻力,并且大板在掀板時的吸附力遠大于此次試驗的力。

4.2 建議

從改進操作不當行為著手,主要歸納為幾點:(1)生產過程中規范標準操作動作,實施有效監控,有效減少人為造成板面遭受破壞性的機械力;(2)優化板材運輸與轉載的流程,減少人工搬臺操作與車輛轉運步驟;(3)規范板材堆疊數量與方式,可采用固定數量交叉疊放或板間隔膠片或紙皮。

05 結語

此類型的定位損傷筆者認為屬于機械壓力和負壓吸附力導致,隨著設備自動化水平的提高,作業流程的優化,定位損傷類型的問題也會逐漸改善。但在CCL與PCB加工過程中,仍有不同原因產生的定位性的各項損傷問題,其中涉及的機理也各不相同,因此對CCL在加工過程中出現各項問題的認知也要不斷迭代。筆者希望在今后的工作中,能夠有更多業內的專家提出針對定位類損傷問題的看法,為此類問題的改善提供堅實的理論基礎。

?

作者簡介

?

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論