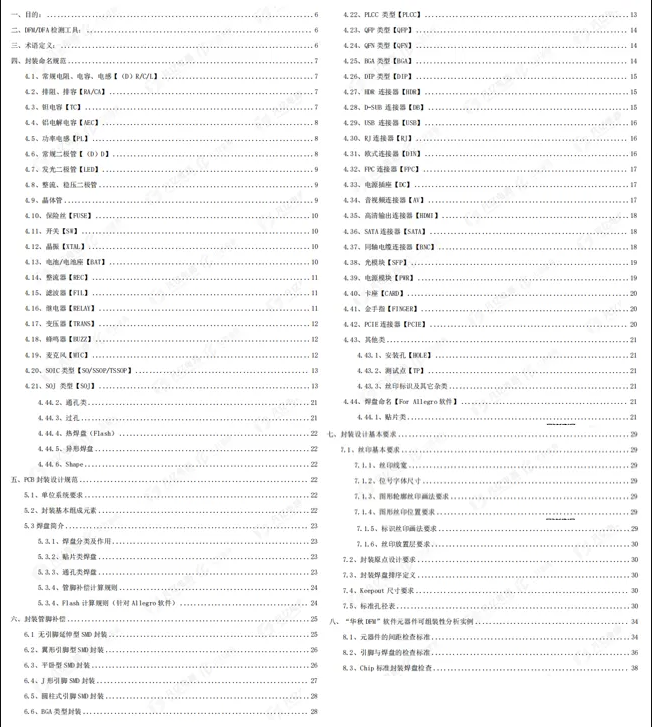

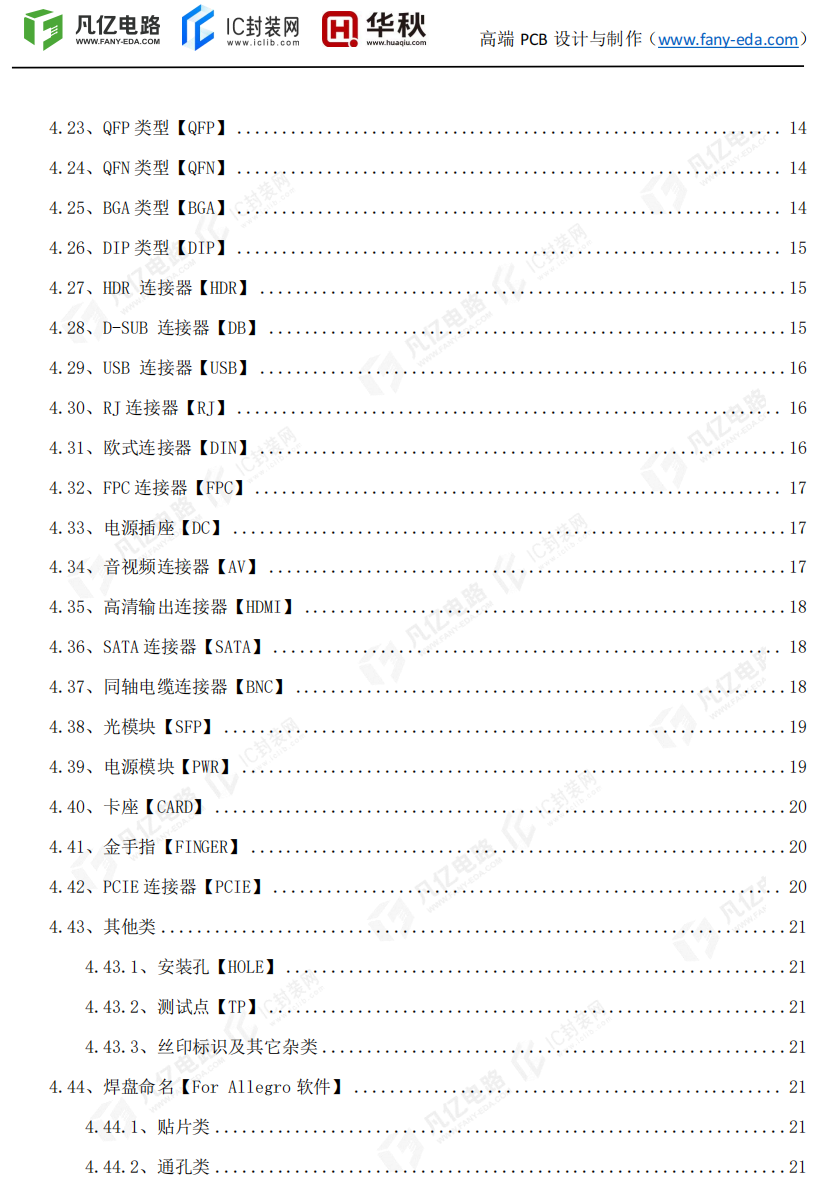

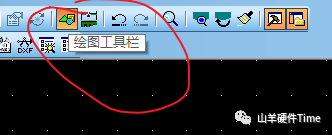

最近工作之余的時間全投在練習畫板子和搞單片機了,原理性的東西也積累得零零散散,這次就分享一些基本PCB封裝設計總結吧,搞電子的打工人最基本技能應該就是畫板子了。 目前無論是原理圖還是PCB我都是基于易上手的PADS來學的,不過最推薦組合的還是原理圖用OrCAD,layout用Pads,當然深入涉及高速信號以及需要仿真的設計還得是用Cadence allegro。

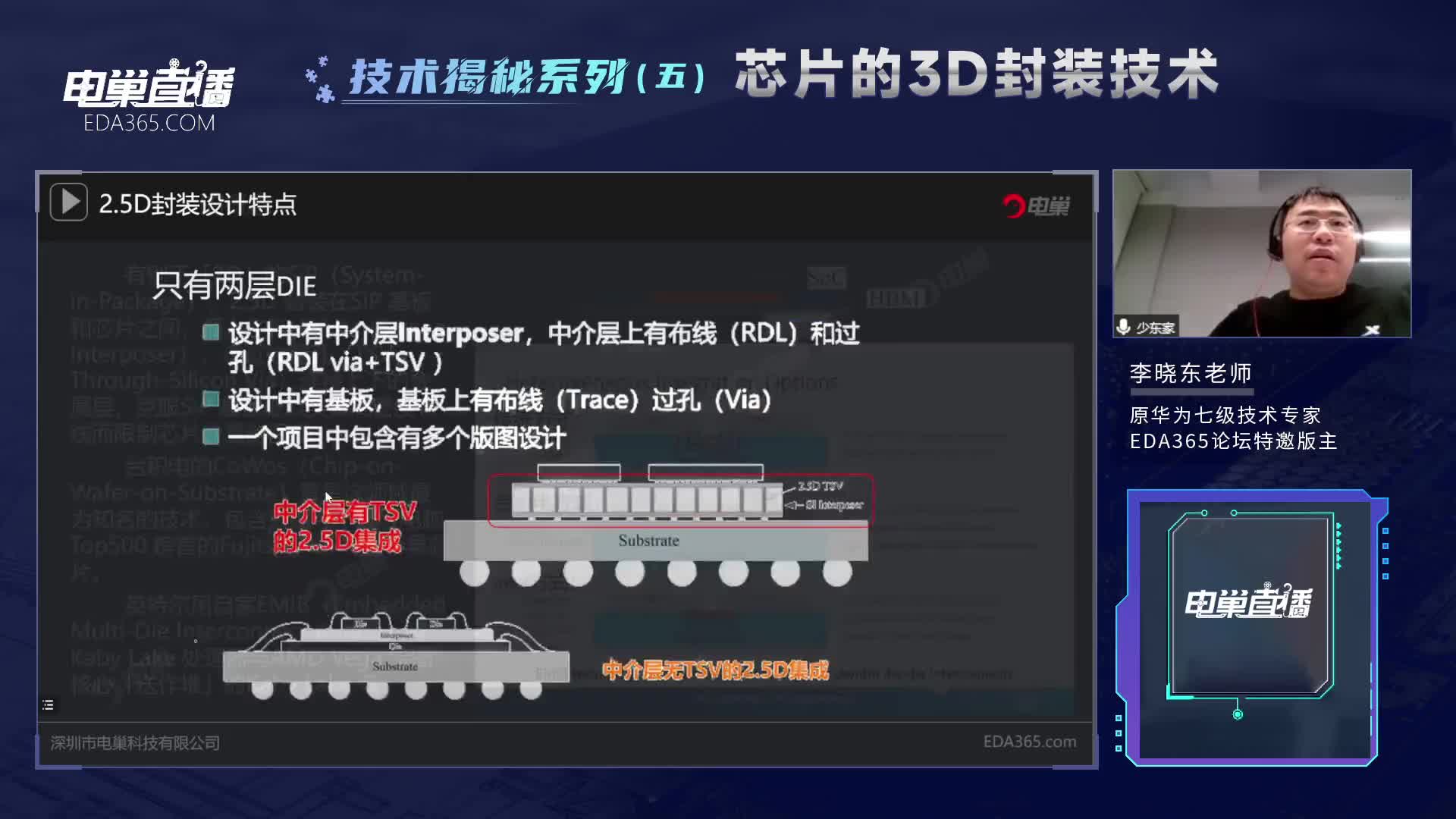

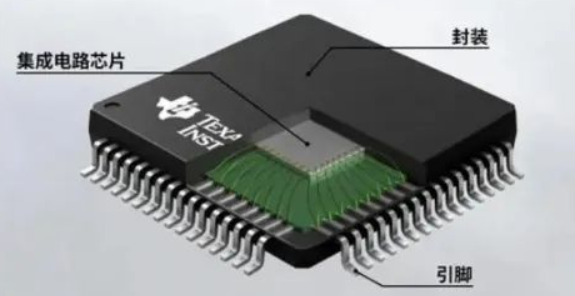

PCB的封裝是器件物料在PCB中的映射,封裝處理規范牽涉到器件的貼片裝配,以滿足實際生產的需求,我們先來看一下基本的幾個概念。

單位規格

封裝、焊盤設計統一采用公制單位,對于特殊器件,資料上沒有采用公制標注的,為了避免英公制的轉換誤差,可以按照英制單位。

(精度:采用mil為單位時,精確度為2;采用mm為單位時,精確度為4)

封裝基本組成

一個完整的封裝是由許多不同元素組合而成的;不同的器件所需的組成元素也不同。在封裝設計過程中,下面幾項是必須包含的: 焊盤(包括阻焊、孔徑等內容)、絲印、裝配線(針對 Allegro 軟件)、位號字符、1 腳標識、安裝標識、占地面積(針對Allegro 軟件)?、器件最大高度、極性標識、原點

焊盤分類及作用

RegularPad:規則焊盤,在正片中看到的焊盤,也是基本的焊盤。 ThermalRelief:熱風盤,也叫花焊盤,在負片中有效,設計用于在負片中焊盤與敷銅的接連方式,防止焊接時散熱太快,影響工藝。 AntiPad:隔離焊盤,焊盤與敷銅的間距,負片工藝中有效。 Soldermask:阻焊層,規定綠油開窗大小,以便進行焊接。 Pastemask:鋼網層,定義鋼網開窗大小,貼片的時候會按照鋼網的位置和大小,進行錫膏涂敷。

貼片類焊盤

常規焊盤

RegularPad=器件管腳尺寸+補償值。(補償值參考“封裝管腳補償”) SolderMask=Regular Pad+0.15mm =Regular Pad+0.10mm(ForBGA)? PasteMask=Regular Pad

Shape 類型

RegularPad=Shape大小

SolderMask=RegularPad?

PasteMask=RegularPad

通孔類焊盤

DrillSize=Physical_Pin(參考“管腳補償計算規則”)? RegularPad=Drill_Size+0.4mm(Drill_Size<0.8mm) =Drill_Size+0.6mm(3mm≥Drill_Size ≥0.8mm) =Drill_Size+1mm (Drill_Size>3mm)? ThermalPad=ThermalPad(參考“Flash計算規則”)? AntiPad=Drill_Size+0.8mm SolderMask=Regular Pad+ 0.15mm

管腳補償計算規則

對于插件類型封裝,常見在一些接插件,對接座子等器件上面,對于它的焊盤及孔徑,有一些經驗公式;

如圓形Pin腳,使用圓形鉆孔??????????????????????

D’=管腳直徑D+0.2mm(D<1mm) =管腳直徑?D+?0.3mm(D≥ 1mm)

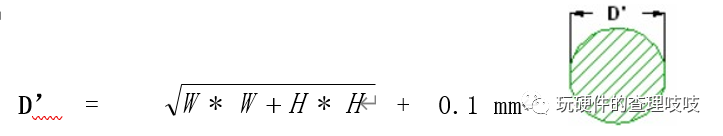

矩形或正方形 Pin 腳,使用圓形鉆孔

矩形或正方形 Pin 腳,使用矩形鉆孔

W’= W + 0.5 mm

H’= H + 0.5 mm

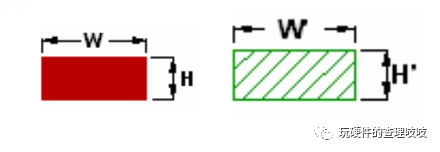

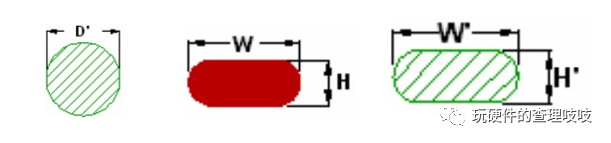

矩形或正方形Pin腳,使用橢圓形鉆孔

W’= W +H+?0.5?mm H’= H + 0.5 mm

橢圓形Pin腳,使用圓形或橢圓形鉆孔

D’= W + 0.4 mm W’= W + 0.4 mm H’= H + 0.4 mm

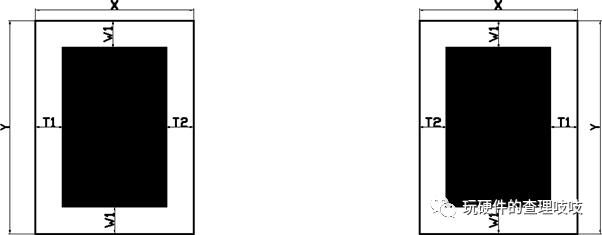

Flash計算規則(針對Allegro軟件)

圓形Flash

a =?Drill_Size+ 0.4mm?

b =?Drill_Size+0.8mm?

c = 0.4 mm

d =45

橢圓Flash

B =?? H’+0.5mm

D?=?W’+0.5mm–B?

A?=?B+1mm

C = 0.5 mm?

E =0.5 mm

封裝管腳補償

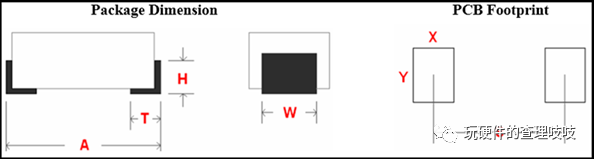

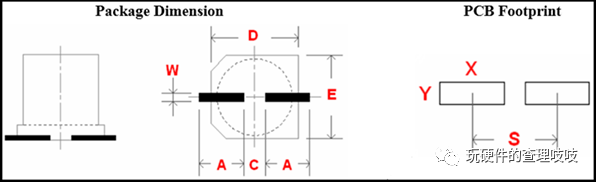

無引腳延伸型SMD封裝

如圖,列出了常見的SMD貼片封裝尺寸數據

A—器件的實體長度 ? ? ? X—PCB封裝焊盤寬度

H—器件管腳的可焊接高度 ? ? ?Y—PCB封裝焊盤長度

T—器件管腳的可焊接長度 ? ? ?S—兩焊盤之間的間距

W—器件管腳寬度 ??????????????

(A, T, W 均取數據手冊推薦的平均值)

補償方式:

T1為T尺寸的外側補償常數,取值范圍:0.3~1mm

T2為T尺寸的內側補償常數,取值范圍:0.1~0.6mm

W1為W尺寸的側邊補償常數,取值范圍:0~0.2mm

結合規格書參數有以下經驗公式:

X = T1 + T + T2 ? ? ?

Y = W1 + W + W1

S = A + T1 + T1 – X

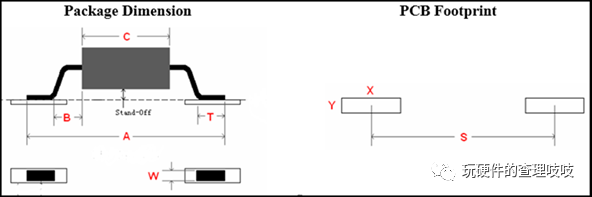

翼形引腳型 SM D貼片封裝

如圖列出了翼形引腳型SMD封裝尺寸數據

A— 器件的實體長度????? X— PCB 封裝焊盤寬度

T— 零器件管腳的可焊接長度????? Y— PCB 封裝焊盤長度

W— 器件管腳寬度?????????S— 兩焊盤之間的間距

補償方式:

定義T1為T尺寸的外側補償常數,取值范圈:0.3~1mm

T2 為T尺寸的內側補償常數,取值范圈:0.3~1mm?

W1為W 尺寸的側邊補償常數,取值范圍:0~0.2mm

結合數據規格書參數有以下經驗公式:

X = T1 + T + T2

Y = W1 + W + W1

S = A + T1 + T1 - X

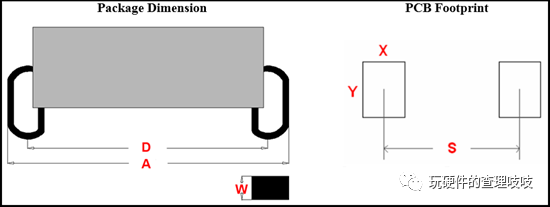

平臥型SM D 貼片封裝

如圖列出了平臥型SM D 封裝封裝尺寸數據

A— 器件管腳可焊接長度????? X— PCB 封裝焊盤寬度

C— 器件管腳腳間隙????? Y— PCB 封裝焊盤長度

W— 器件管腳寬度????? S— 兩焊盤之間的間距

(A, C, W 均取數據手冊推薦的平均值)

補償方式:

定義A1 為A尺寸的外側補償常數,取值范圍:0.3~1mm

A2為A尺寸的內側補償常數, 取值范圍:0.2~0.5mm?

W1為W尺寸的側邊補償常數,取值范圍:0~0.5mm

結合數據規格書參數有以下經驗公式:

T = (A – D)/ 2 ? ? ? X = T1 + T + T2

Y = W1 + W + W1 ? ? ? S ?= A + T1 + T1 – X

J形引腳SMD封裝

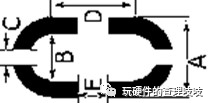

如圖列出了丿形引腳SM D 貼片封裝尺寸數據

A— 器件的實體長度????? X— PCB 封裝焊盤寬度

D— 器件管腳中心間距????? Y— PCB 封裝焊盤長度

W— 器件管腳寬度????? S— 兩焊盤之間的間距

(A, D, W 均取數據手冊推薦的平均值)

補償方式:

定義T為器件管腳的 腳可焊接長度

T1 為T尺寸的外側補償常數,取值范圍?:0.2~0.6mm?

T2 為T尺寸的內側補償常數,取值范圍?:0.2~0.6mm?

W1為W尺寸的側邊補償常數,取 值范圍:0~0.2mm

結合數據規格書參數有以下經驗公式:

T =(A-D)/2?????????????X=T1+T+T2

Y?=W1+W+W1??? ????S = A + T1 + T1 - X

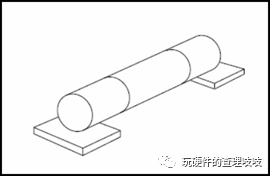

圓柱式引腳SM D封裝

如圖為圓柱式引腳SMD封裝封裝,其公式可以參考無引腳延伸型貼片封裝的經驗公式

補償方式:參考無引腳延伸型SMD封裝

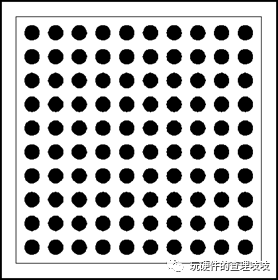

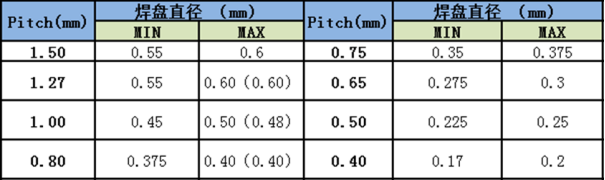

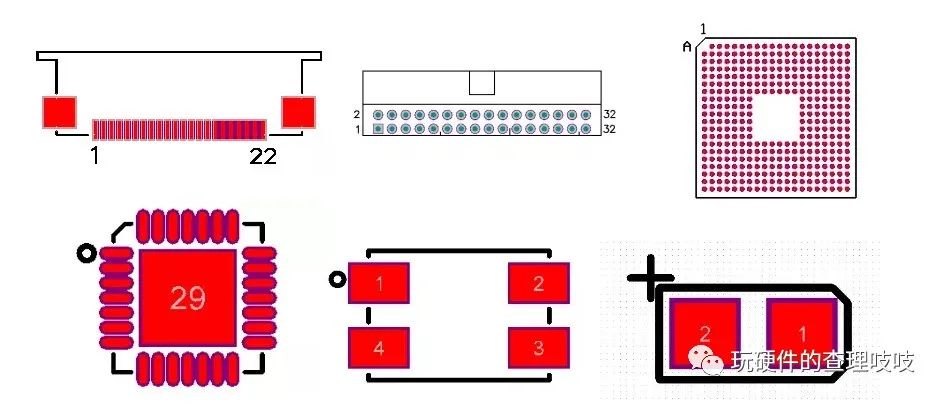

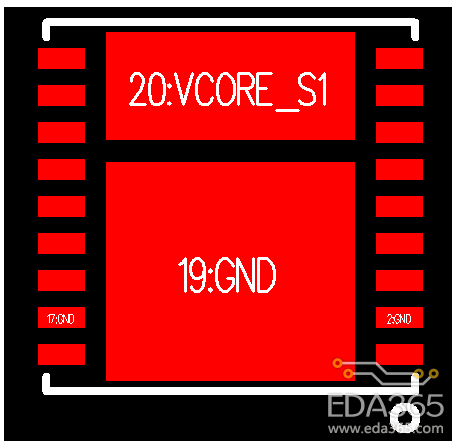

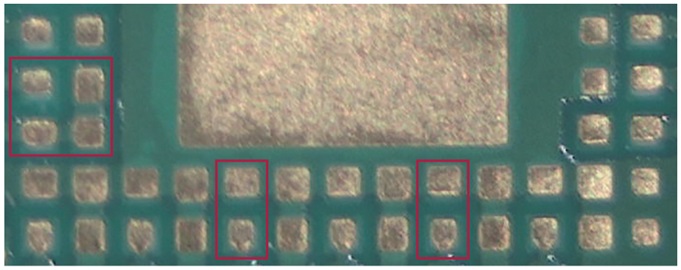

BGA 類型封裝

如圖為常見BGA類型的封裝, 此類封裝我們可以根據BGA的Pitch間距來進行常數的補償

以上幾類為基本的器件管腳類型及其補償說明,其他器件應該都可以參考其進行補償。

沉板器件的特殊要求

開孔尺寸

器件四周開孔尺寸應保證比器件最大尺寸單邊大0.2mm(8mil),這樣可以保證器件裝配的時候能正常放進去。

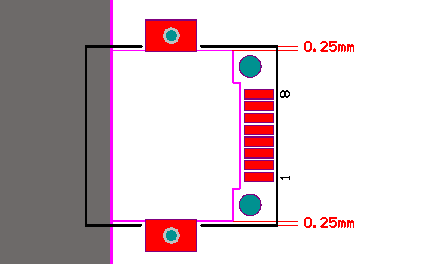

絲印標注

為了在板上能清楚地看到該器件所處位置,它的絲印在原有基礎上外擴0.25mm,保證絲印在板上,絲印須避讓焊盤的SOLDERMASK,根據具體情況向外讓或切斷絲印。

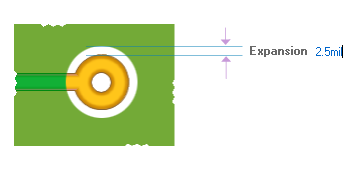

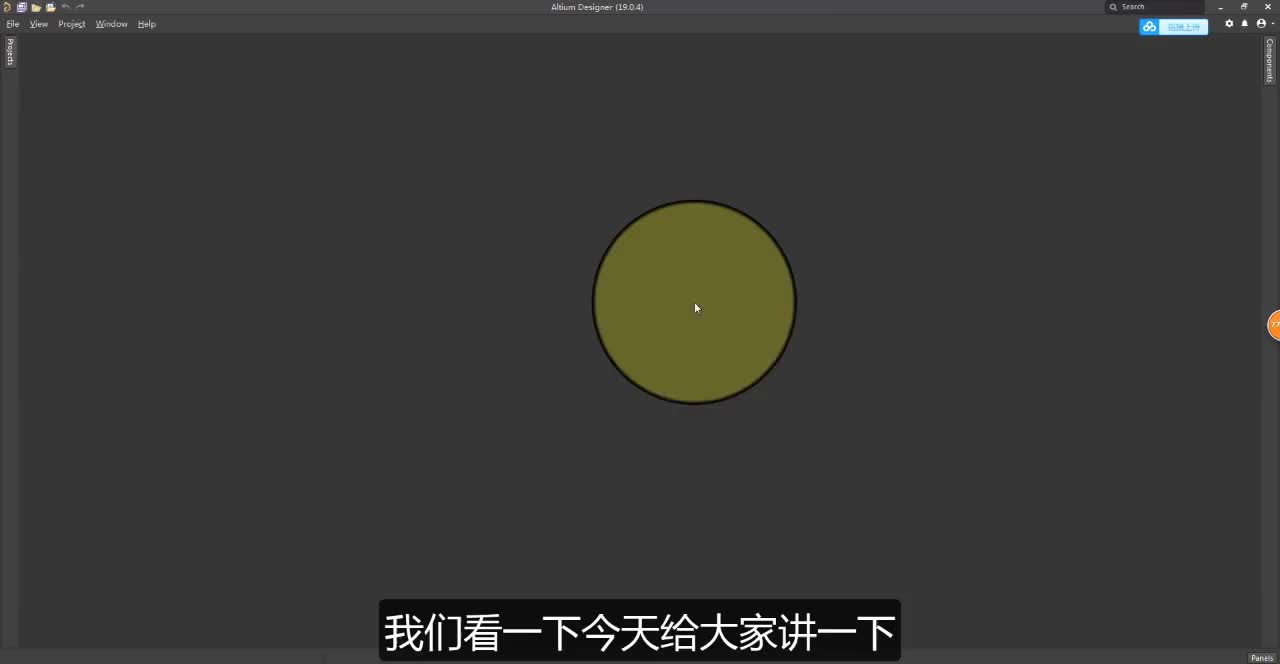

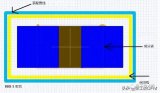

阻焊層設計

阻焊層Solder Mask,是指印刷電路板子上要上綠油的部分。實際上這阻焊層使用的是負片輸出,所以在阻焊層的形狀映射到板子上以后,并不是上了綠油阻焊,反而是露出了銅皮。阻焊層主要目的是防止波峰焊焊接時橋連現象的產生。 一般常規設計采取單邊開窗2.5mil的方式,如圖所示,如果有特殊要求的,需要在封裝里面設計或者利用軟件的規則進行約束。

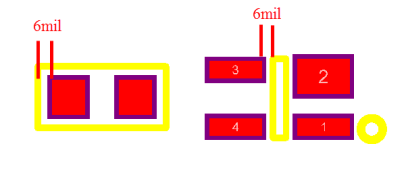

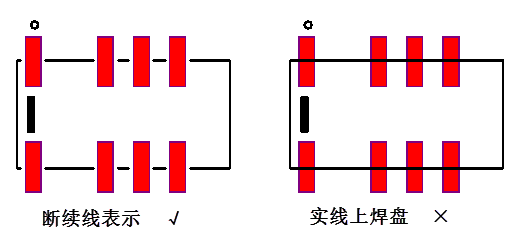

絲印的基本要求

元件絲印一般默認字符線寬0.2032mm(8mil),?建議不小于0.127mm(5mil)。焊盤在器件體之內時,輪廓絲印應與器件體輪廓等大,或者絲印比器件體輪廓外擴0.1至0.5 mm;以保證絲印與焊盤之間保持6mil以上的間隙。焊盤在器件體之外時,輪廓絲印與焊盤之間保持6mil及以上的間隙。

引腳在器件體的邊緣上時,輪廓絲印應比器件體大0.1至0.5mm,絲印為斷續線,絲印與焊盤之間保持6mil以上的間隙。絲印不要上焊盤,以免引起焊接不良。

器件1腳、極性及安裝方向基本要求 器件1腳標示可以標示器件的方向,防止在裝配的時候出線芯片、二極管、極性電容等裝反的現象,有效的提高了生產效率和良品率。1腳、極性、安裝方向通常用以下幾種標識;圓圈“o”、正極“+”號、片式元件、IC器件標識端用45度斜角表示、IC引腳超過64應標注引腳分組標識符、接插件器件常用文字“1”..“N”標示等等。(放置時注意絲印與焊盤之間需保持6mil以上的間隙)

總結:當然這些簡單的基本規范參數僅作為參考,其實在封裝繪制過程還得根據實際的生產需求來進行,在布局的過程中還會涉及更加細節,更加深入的技巧和經驗操作,還是要慢慢積累。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論