印制電路板(PCB)負責在電子設備中加載和連接電子組件,以實現電子電路功能。對于PCBA(印制電路板組件),PCB上的組件與電路之間的電連接主要在于鍍錫或引線鍵合,而很少采用插入和緊固連接。為了在PCB設計中組裝連接,需要設計焊盤或焊盤。為了輕松可靠地實現焊盤或焊盤與組件之間的電連接,在PCB制造過程中必須在焊盤或焊盤的表面上進行表面處理,以防止銅氧化或變質,并提供便于鍍錫的表面電鍍鍵合和引線鍵合。

面對PCB焊盤或焊盤上的多種表面成型,我們應該如何為PCB選擇最佳類型的表面成型?本文是供您參考的綜合指南。

表面成型概述發展

初步階段。現在,沒有組件組裝在板上的板稱為裸板。超過四十年前,阻焊層不存在,銅線暴露在空氣中。換句話說,這種成品的PCB實際上是裸露的裸板。在此階段,通過引線插入焊接將組件組裝在PCB上。PCB的焊盤為銅表面,并應用具有松香芯的焊錫線通過烙鐵進行焊接。后來,為了保護電路和焊盤,在整個PCB表面涂覆了助焊劑,并且涂覆方法主要是通過松香和樹脂噴涂的助焊劑來完成的。當然,有時會應用化學鍍銀。

初級階段。自1970年代以來,PCB一直依靠助焊劑來保護其電路,并進行了鈍化處理以通過焊盤的表面成型來阻止銅的氧化,目的是阻止銅表面的氧化。但是,在組裝過程中通過二次焊劑涂層確保了可焊性。然后,出現了其他一些類型的表面成型,例如化學鍍金,化學鍍錫,電鍍釬焊和熱熔錫釬焊,以及一些具有高可靠性的產品應用了電子打孔和電燙金。

成熟期。在1980年代初,HASL開始應用于電鍍焊接和熱熔錫焊接。同時,用OSP代替了鈍化處理,用松香涂層代替了停止銅表面氧化和助焊劑處理的鈍化處理。在1990年代中期,ENIG起飛,ImAg和ImSn也變得成熟。

改善階段。21問世ST世紀見證了由于印制電路板的發展對表面成型新的要求。為了符合RoHS法規并實施無鉛PCB組裝,必須完全消除電鍍錫鉛合金,并逐漸減少含HASL的鉛,取而代之的是無鉛HASL或其他類型的表面成型。隨著PCB向高密度和精細間距的發展,焊盤空間必須精細且表面成型才能調整微型安裝組件的焊接組件和芯片金屬線組件,從而減少了無鉛HASL的應用。現有OSP和ENIG的性能也在提高,并且ENEPIG變得無處不在。對PCB的高密度和高頻率的要求導致出現了新的無鎳涂層。

到目前為止,PCB應用市場的多樣性導致表面成型要求的多樣性,應根據不同的應用選擇合適的表面成型和要求。

每種類型的表面成型的屬性

?OSP

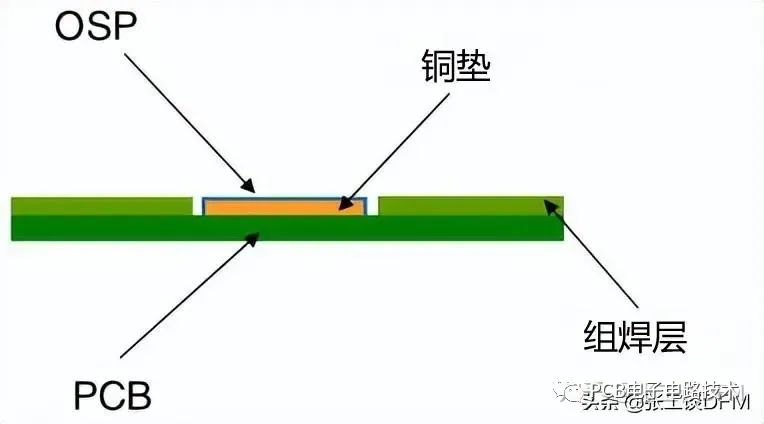

OSP是有機可焊性防腐劑的縮寫,是指以化學方法在裸銅表面形成的薄膜。該膜具有抗氧化,抗熱震和抗潤濕性,更適合電子行業對SMT的開發要求。

OSP的主要成分是含有雜環氮的有機物,如烷基苯并咪唑,BTA(苯并三唑),苯并咪唑等。通過絡合和交聯反應,在PCB焊盤和通孔的純銅表面上覆蓋有機膜。OSP解決方案的關鍵成分決定了PCB的可焊性和熱阻,可以從由于熱和膜分解溫度而引起的顏色變化狀態來說明PCB的可焊性和熱阻,這對于表面安裝的焊接性能極為重要,

OSP膜的厚度應在0.2μm至0.5μm的范圍內,既不能太厚也不能太薄。否則,如果太薄則無法阻止銅表面的氧化,而在組裝過程中助焊劑不能完全溶解OSP平面在銅表面上,反而會導致焊接不良。

OSP的職責是切斷濕度,以停止銅表面的氧化,抵抗高溫并保持活化,并且很容易被助焊劑熔化,從而保持出色的鍍錫能力。此外,與物理涂層不同,OSP具有出色的選擇性,因此不會在阻焊膜,碳膜或金面上產生污染物。

以下是OSP表面成型的優點:1)。適用于具有SMT和精細線間距的PCB;2)。能夠阻止銅表面氧化,經受反復的熱沖擊,并與多種焊料兼容,易于焊接;3)。有利于PCB的光滑度;4)。環境友好型;5)。有助于降低成本;

當然,OSP膜太薄,容易刮擦,工程師必須非常小心,因為一旦膜破裂,就無法保證可焊性。此外,使用OSP作為表面成型的PCB必須在干燥室溫下,無腐蝕性氣體(通常為15℃至25℃,≤60%RH)的環境中存儲。此外,存儲時間不會超過三個月。

?HASL

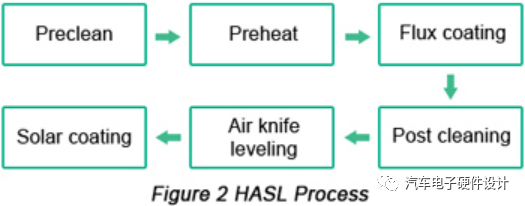

HASL是“熱空氣焊料調平”的縮寫,是指將PCB浸入熔化的錫槽中,然后將多余的焊錫從PCB表面吹走或通過熱風將其金屬化,從而獲得光滑,均勻且光亮的焊錫涂層。隨著用戶對在裸銅上涂有助焊劑的PCB的要求不斷提高,HASL得到了快速的發展。

在執行HASL之后,板必須滿足以下要求:1)。所有的焊料涂層都必須光滑,均勻且光亮,且沒有諸如打結或裸露銅的缺陷。此外,阻焊層絕不會遭受氣泡,脫落或顏色變化的影響,并且阻焊層下方的銅也絕不能被氧化或改變顏色。PCB的表面或通孔中也不應有異物,也不應在其中焊錫。2)。焊錫層的厚度應在3μm至8μm的范圍內,并以整體覆蓋焊錫層和可焊性為原則。3)。越來越多地取消了傳統的含鉛錫焊層,而以錫為核心并結合了最小量的銅或鎳的無鉛錫焊層被取消了。關鍵是保持可焊性。無鉛焊料的熔點比鉛的熔點高30℃,因此基板材料的耐熱性和板上通孔的可靠性將受到挑戰。

HASL的主要優點在于可焊性。這種類型的焊錫與組裝焊料基本相同,并且在焊接時通過相互熔化而結合在一起。但是,HASL的缺點非常明顯,以至于涂層的光滑度不佳且溫度很高,以至于會影響PCB性能。隨著高密度電路設計的升級,微型組件的組裝需要光滑的表面,否則會影響連接的可靠性。而且,高密度的PCB被設計得很薄,以至于材料不能浸入高溫熔化的材料中。因此,HASL處于困難的道路上。

?ENIG

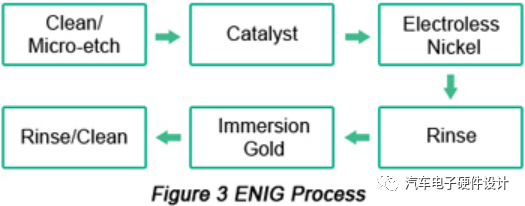

ENIG是化學鍍鎳和沉金的縮寫,是指首先通過化學電鍍在PCB的銅表面上沉積鎳層,然后沉積金層。化學鍍鎳劑和金層由于具有良好的分散性,可焊性,接線鍵合性能,焊接性能以及與各種助焊劑的相容性等優點而得到了廣泛應用。與OSP和HASL相比,ENIG具有可焊性,連接,布線和散熱功能,能夠滿足多種組裝要求。此外,電路板表面和SMD焊盤均光滑,適合細線。

化學鍍鎳層實際上是含有磷的Ni-P合金,其含量在7%至9%的范圍內。溶液中的PH值和穩定劑在決定鍍層中磷的含量方面起著重要作用,因此有必要將PH值控制在5.1左右。鎳層的厚度必須大于3μm,這決定了ENIG的可靠性。

將金浸在鎳表面實際上是一種置換反應。原則上,當鎳表面完全被銅覆蓋時,金的沉淀將停止。然而,由于金層表面上的孔太多,具有多個孔的金下面的鎳仍將被溶解,并且金將繼續以越來越低的速度繼續沉積在鎳上,直到停止為止。浸金層的厚度在0.03μm至0.1μm的范圍內。銅僅起到保護鎳層免于氧化和滲析的作用。但是,銅的厚度不能太高,否則會因脆性和不安全性而導致擊穿。

ENIG操作簡單,無需技術指導。但是在焊接過程中可能會出現黑焊盤,從而導致可靠性問題。黑焊盤的原因在于,浸金是替代反應,鎳層被金溶液部分溶解和腐蝕。然后在鎳和金層之間產生金屬化合物,并在該層上被污染。PCB的長時間存放會由于加熱而導致金層或黑色焊盤的顏色變化。

現在,由于鎳層腐蝕而產生了黑焊盤,如何減少鎳腐蝕在于控制磷含量。此外,必須在浸金溶液中控制金含量,這有助于減少鎳的腐蝕。另外,添加劑和一些操作參數的改變也能夠幫助減少黑焊盤。

到目前為止,浸金溶液中含有氰化物。由于它是一種劇毒物質,會極大地影響環境和人們的健康,因此建議減少或根本不使用氰化物。

目前,ENIG仍然是表面成型的重要類型,并且已經開發了新的鎳涂層溶液,該溶液能夠有效地控制溶液的穩定性并降低鎳層的脆性,從而具有更大的柔韌性。新型浸金溶液的PH值趨于中性,金含量大大降低,導致成本和腐蝕明顯降低。

?ENEPIG

ENEPIG是化學鎳,化學鈀和浸金的簡稱,它的完全目標是通過在鎳和金層之間形成一種穩定的金屬層鈀來阻止鎳和金層之間的金屬化合物的產生。鈀層完全阻止了鎳的遷移和新化合物的產生,有效地避免了ENIG中出現的黑焊盤。

ENEPIG作為一種表面成型劑,融合了其他類型表面成型劑的優點,例如可焊性,可焊性,光滑度,抗氧化性,耐熱性和長期可靠性,因此被業界視為“多功能”表面成型劑。

在將ENEPIG用作表面成型的過程中,將鈀添加到原始的鎳鍍浸金中,要求在原始生產線中使用鈀鍍槽。結果,可以節省成本。從金屬材料的成本的角度來看,金層厚度的減小導致鎳/鈀/金涂層的成本低于鎳/金涂層的成本。

從ENIG到ENEPIG表面成型的提高對確保組件組裝后的可靠性很有幫助。通過對ENEPIG中鈀層的分析,可以證明鈀層由純鈀和硬度不同的鈀磷合金組成。因此,應根據接線鍵合或電鍍的要求選擇不同的鈀層。此外,鈀的厚度應該是正確的,因為存在微量鈀會增加銅錫生產的厚度,而過多的鈀會增強鈀錫合金的脆性,從而降低焊接強度。

?鎳/金鍍層

作為PCB的傳統技術,鎳/金鍍層主要用于PCB側面或開關觸點側面的插頭的表面鎳/金鍍層,在提高耐磨性和導電性方面發揮作用,或者應用于鎳/金鍍層。電路和焊盤的表面,起到保護銅層和提高電鍍或接線連接可靠性的作用。

鎳/金鍍層的優勢在控制和質量保證方面顯示出簡單性。但是,最主要的缺點是必須依靠技術引線來確保端子和鎳/金之間的某些鍍層連接。添加和消除技術引線會增加工作量,因此不適合用于高密度PCB.因此,這種類型的表面成型越來越少地得到應用。

?ImAg和ImSn

ImAg(浸銀)和ImSn(浸錫)都是傳統技術。在開發之初,由于穩定性和可靠性差,它們很少得到應用。目前,隨著ImAg和ImSn的進步和改進,兩種表面成型都保持在PCB上。換句話說,這兩種技術都在通過自身的屬性不斷改進。

a.ImAg

銀是良好的導體,具有出色的導電性,并且銀的表面光滑可焊,有利于信號傳輸的完整性。但是,銀對環境非常敏感,以至于它會通過化學反應變成黃色,并且當氧化層變成黑色時,無疑會影響可焊性。為了避免這種情況,一方面,應該改善存儲環境并減少存儲時間。另一方面,在銀層中應該包含微量的有機物,以便停止氧化。

以下是ImAg表面成型的屬性:

1)優良的可焊性,較高的潤濕能力,能夠滿足多次回流的要求;

2)適用于接線鍵合和壓力接觸技術;

3)涂層均勻,表面成型高,適合空間狹窄的裝配;

4)優良的導電性能和可靠的粘接;

5)工作溫度低,適用于薄板;

6)成本相對較低;

b.ImSn

作為焊料的主要元素,錫涂層具有光滑的表面和出色的可焊性。ImSn的最主要缺點在于,由于銅和錫之間的遷移而導致錫晶須的產生,從而影響了PCB的可靠性并阻礙了其發展。但是,隨著錫技術的成熟,已經開發了特殊的添加劑來阻止錫晶須的生產。

在制造過程中,錫表面趨于變黑,因為錫表面易于被氧化,因此浸錫后水清洗的高酸度會導致黑色錫表面發生氧化。而且,由于氧化,在傳動輥上的酸性溶液的污染物也趨于變黑。錫的厚度與溫度密切相關,而不是錫的濃度,酸度,硫脲的濃度和添加劑。

以下是ImSn表面成型的屬性:1)。涂層的共面性極佳;2)。涂層厚度分布均勻;3)。無鉛4)。能夠進行多次焊接;5)。工作溫度低;6)。成本相對較低;

?新型表面成型

隨著PCB向高密度和高性能發展,目前的某些表面成型無法滿足所有要求。以精細空間電路圖為例。當相鄰兩個焊盤之間的間距為25μm且使用常規ENIG或ENEPIG時,間距將減小至約15μm。當減小率達到40%時,電路精度和絕緣性將受到影響。可以在下圖中顯示。

此外,鎳具有差的電導率,約為銅的三分之一,而鎳具有鐵磁性,顯然會導致信號損耗增加。但是,OSP,ImAg和ImSn對信號丟失沒有明顯影響。

根據ENIG和ENEPIG出現的問題,以下是一些解決方案。

a.EPIG或EPAG

由于鎳層對精細電路和高頻信號的不良影響以及鎳的完全不足,因此采用薄的ENEPIG作為ENIG和ENEPIG缺點的解決方案。化學鈀/金鍍層可替代ENIG和ENEPIG。沒有鎳的參與,表面成型會變得很薄,以至于不會在電路上產生變形。此外,高速信號傳輸損耗也降低了。

ENIG的一種變型是EPIG(無電鍍鈀/浸金),其鈀層的厚度為0.1μm,銅層的厚度為0.1μm。通過實驗和測試,得出EPIG具有良好的可靠性和可擴展性。

另一個變型是EPAG(無電鈀/自催化金),鈀層的厚度為0.15μm,銅層的厚度為0.1μm,適用于金線和銅線的接線。EPAG的優點包括更好的高頻特性,由于涂層薄而適用于精細空間電路,可靠的焊接或接線鍵合,并減少了工藝和成本。

b.化學鎳ImAg(Ni / Ag)

盡管ImAg成本低廉且可焊性極佳,但由于其抗腐蝕能力差而易于氧化。結果,通過引入Ni / Ag已經取得了一些改進。鎳具有良好的導電性和可焊性,而鎳具有抗腐蝕能力。

使用與ENIG和ImAg類似的技術,從實際角度開發了Ni / Ag。Ni / Ag的特征是鈀的厚度在2μm至6μm的范圍內,銀的厚度在0.1μm的范圍內。

c.HASLEN

HASLEN是HASL和化學鎳之間的組合。通常,鎳在暴露于空氣中時由于氧化而難以潤濕和鍍覆,因此基于DES開發了液態助焊劑。與HASL相比,HASLEN的優勢包括:由于更高的抗氧化可靠性,使用壽命幾乎不受限制;由于具有較高的耐高溫性,因此可靠性更高;避免黑焊盤;低成本。

d.SENIG / OSP

電子封裝引起了對PCB表面成型的許多要求。電子裝配的小型化和無鉛化趨勢對表面成型提出了更高的要求,這就是為什么出現SENIG / OSP的原因。這種類型的技術很復雜,因為在形成PCB圖案和阻焊劑圖案之后,要進行成像以保護OSP的銅表面并露出ENIG的銅表面,然后去除光敏電阻層以完成OSP。這些技術的關鍵在于化學鍍鎳層的耐腐蝕性。

不同類型表面成型的比較

下表總結了不同類型的表面成型之間的比較。注意:從a到d的字符表示從優到壞的等級;L表示低,H表示高,M表示中,MH表示中高,ML表示中低。

?

| 類型 | 基本要求 | 屬性 | ||||

| 儲存范圍(MON) | 焊接/接線 | 精細的空間/高頻 | 成本 | 壞處 | ||

| OSP | 可焊厚度:0.2-0.5μm,可回流3次 | 3 | b/c | b/b | L | 脆弱且易濕 |

| HASL | 金厚度:2-12μm,光滑,平坦 | 12 | ? | d/c | M | 光滑度不足,操作溫度不佳,環境惡劣 |

| ENIG | 鎳厚度:3-6μm,金厚度:0.05-0.125μm | 12 | b/b | c/c | H | 黑焊盤 |

| ENEPIG | 鎳厚度:3-6μm,鈀厚度:0.05-0.15μm,金厚度:0.025-0.05μm | 12 | ? | c/c | H | 過程長,操作復雜 |

| ImAg | 銀厚度:0.05-0.125μm | > 12 | b/c | b / b | ML | 容易被氧化 |

| ImSn | 錫錫HK:1.0-1.3μm | 6 | ? | c / b | ML | 錫晶須 |

| EPIG | Pd 厚度:0.1μm以上Au 厚度:0.1μm | 12 | a/a | a/a | H | 高消耗貴重金屬 |

| ENEPIG | 鎳厚度:3-6μm,銀厚度:0.1μm | 12 | ? | c/c | H | 過程復雜 |

| HASLEN | 鎳厚度:2-5μm錫厚度:2-8μm | > 12 | a/d | d / c | MH | 過程長,操作復雜 |

| SENIG / OSP | 兼容ENIG和OSP的需求 | 6 | ? | c/c | H | 過程長,操作復雜 |

| 鎳金 | Ni 厚度:3-6μmAu厚度:0.03-0.10μm | > 12 | a/a | c/c | H | 要求電鍍技術 |

| 鍍金 | 金厚度:0.2-0.5μm | 12 | ? | a/a | H | 要求電鍍技術 |

?

哪種類型的表面成型最適合PCB?最佳的表面成型并不存在,您只需要選擇最合適的類型即可。應根據PCB的性能和成本要求選擇表面成型。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論