一、元件排列規則

1.在通常條件下,所有的元件均應布置在印制電路的同一面上,只有在頂層元件過密時,才能將一些高度有限并且發熱量小的器件,如貼片電阻、貼片電容、貼IC等放在底層。

2.在保證電氣性能的前提下,元件應放置在柵格上且相互平行或垂直排列,以求整齊、美觀,一般情況下不允許元件重疊;元件排列要緊湊,輸入和輸出元件盡量遠離。

3.某元器件或導線之間可能存在較高的電位差,應加大它們的距離,以免因放電、擊穿而引起意外短路。

4.帶高電壓的元件應盡量布置在調試時手不易觸及的地方。

5.位于板邊緣的元件,離板邊緣至少有2個板厚的距離

6.元件在整個板面上應分布均勻、疏密一致。

二、按照信號走向布局原則

1.通常按照信號流程逐個安排各個功能電路單元位置,以每個功能電路的元件為中心,圍繞它進行布局。

2.元件的布局應便于信號流通,使信號盡可能保持一致的方向。多數情況下,信號的流向安排為從左到右或從上到下,與輸入、輸出端直接相連的元件應當放在靠近輸入、輸出接插件或連接器的地方。

三、防止電磁干擾

1.對輻射電磁場較強的元件,以及對電磁感應較靈敏的元件,應加大它們相互之間的距離或加以屏蔽,元件放置的方向應與相鄰的印制導線交叉。

2.盡量避免高低電壓器件相互混雜、強弱信號的器件交錯在一起。

3.對于會產生磁場的元件,如變壓器、揚聲器、電感等,布局時應注意減少磁力線對印制導線的切割,相鄰元件磁場方向應相互垂直,減少彼此之間的耦合。

4.對干擾源進行屏蔽,屏蔽罩應有良好的接地。

5.在高頻工作的電路,要考慮元件之間的分布參數的影響。

四、抑制熱干擾

1.對于發熱元件,應優先安排在利于散熱的位置,必要時可以單獨設置散熱器或小風扇,以降低溫度,減少對鄰近元件的影響。

2.一些功耗大的集成塊、大或中功率管、電阻等元件,要布置在容易散熱的地方,并與其它元件隔開距離。

3.熱敏元件應緊貼被測元件并遠離高溫區域,以免受到其它發熱功當量元件影響,引起誤動作。

4.雙面放置元件時,底層一般不放置發熱元件。

五、可調元件的布局

對于電位器、可變電容器、可調電感線圈或微動開關等可調元件的布局應考慮整機結構要求,若機外調節,其位置要與調節旋鈕在機箱面板上的位置相適應;若是機內調節,則應放置在印制電路板于調節的地方。

印刷電路板的設計

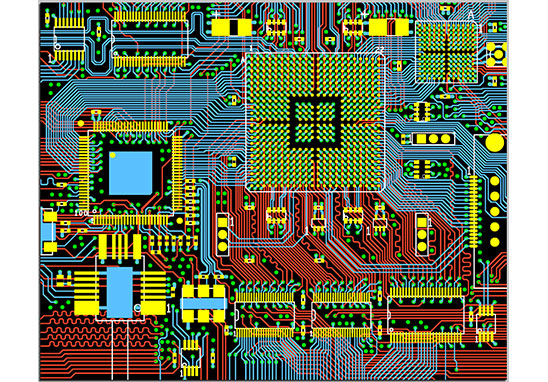

SMT線路板是表面貼裝設計中不可缺少的組成之一。SMT線路板是電子產品中電路元件與器件的支撐件,它實現了電路元件和器件之間的電氣連接。隨著電子技術發展,PCB板的體積越來越小,密度也越來越高,并且PCB板層不斷地增加,因此,要求PCB在整體布局、抗干擾能力、工藝上和可制造性上要求越來越高。

印刷電路板設計的主要步驟

1、繪制原理圖。

2、元件庫的創建。

3、建立原理圖與印制板上元件的網絡連接關系。

4、布線和布局。

5、創建印制板生產使用數據和貼裝生產使用數據。

印制電路板的設計過程中要考慮以下問題:

1、要確保電路原理圖元件圖形與實物相一致和電路原理圖中網絡連接的正確性。

2、印制電路板的設計不僅僅是考慮原理圖的網絡連接關系,而且要考慮電路工程的一些要求,電路工程的要求主要是電源線、地線和其他一些導線的寬度,線路的連接,一些元件的高頻特性,元件的阻抗、抗干擾等。

3、印制電路板整機系統安裝的要求,主要考慮安裝孔、插頭、定位孔、基準點等都要滿足要求,各種元件的擺放位置和準確地安裝在規定的位置,同時要便于安裝、系統調試、以及通風散熱。

4、印制電路板的可制造性上和它的工藝性上的要求,要熟悉設計規范和滿足生產工藝要求,使設計出的印制電路板能順利地進行生產。

5、在考慮元器件在生產上便于安裝、調試、返修,同時印制電路板上的圖形、焊盤、過孔等要標準,確保元器件之間不會碰撞,又方便地安裝。

6、設計出印制電路板的目的主要是應用,因此我們要考慮它的實用性和可靠性,同時減少印制電路板的板層和面積,從而來降低成本,適當大一些的焊盤、通孔、走線等有利于可靠性的提高,減少過孔,優化走線,使其疏密均勻,一致性好,使板面的整體布局美觀一些。

要使所設計的電路板達到預期的目的,印刷電路板的整體布局、元器件的擺放位置起著關鍵作用,它直接影響到整個印刷電路板的安裝、可靠性、通風散熱、布線的直通率。

印刷電路板的外層尺寸優先考慮,PCB尺寸過大時,印制線條長,阻抗增加,抗噪聲能力下降,成本也增加,過小,則散熱不好,且鄰近線條易受干擾,因此,首先對PCB的大小和外形,給出一個合理的定位。再確定特殊元件的位置和單元電路等,要按電路的流程把整個電路分為幾個單元電路或模塊,并以每個單元電路的元件(如集成電路)為中心,其它的元件要按一定的順序均勻、整齊緊湊地排列在PCB板上,但不要太靠近這些大的元件,要有一定的距離,特別一些比較大、比較高的元件周圍要保持一定的距離,這樣有助于焊接和返修。對于功率較大的集成電路要考慮彩散熱片,要給它留有足夠的空間,并且放于印制板的通風散熱好的位置。同時也不要過于集中,幾個大的元件在同一板子上,要有一定距離,并且要使他們在45角的方向上,稍小的一些集成電路如(SOP)要沿軸向排列,電阻容元件則垂直軸向排列,所有這些方向都相對PCB的生產過程的傳送方向。這樣使元器件有規律的排列,從而減少在焊接中產生的缺陷。做顯示用的發光二極管等,因在應用過程中要用來觀察,應該考慮放于印制板的邊緣處。

一些開關、微調元件等應該放在易于操作的地方。在同頻電路中應考慮元器件之間的分布參數,一般高頻電路中應考慮元器件之間的分布參數,一般電路盡可能使元器件平行排列,這樣不但美觀,而且易于裝焊,同時易于批生產,位于電路板邊緣的元器件,距離邊緣一定要有3-5厘米的距離。在考慮元件位置的同時要對PCB板的熱膨脹系數、導熱系數、耐熱性以及彎曲強度等性能進行全面考慮,以免在生產中對元件或PCB產生不良影響。

PCB上的元件位置和外形確定后,再考慮PCB的布線。

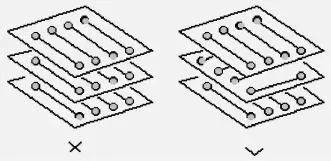

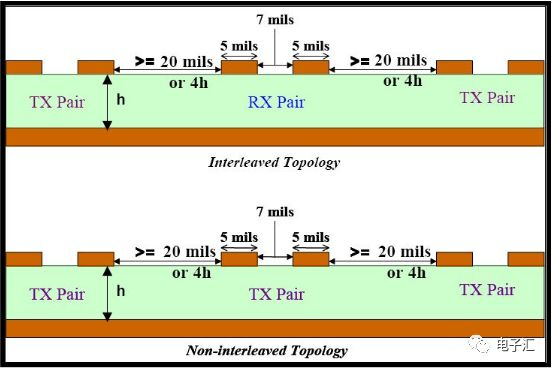

有了元件的位置,根據元件位置進行布線,印制板上的走線盡可能短是一個原則。走線短,占用通道和面積都小,這樣直通率會高一些。在PCB板上的輸入端和輸出端的導線應盡量避開相鄰平行,在二線間放有地線。以免發生電路反饋藕合。印制板如果為多層板,每個層的信號線走線方向與相鄰板層的走線方向要不同。對于一些重要的信號線應和線路設計人員達成一致意見,特別差分信號線,應該成對地走線,盡力使它們平行、靠近一些,并且長短相差不大。PCB板上所有元件盡量減少和縮短元器件之間的引線和連接,PCB板中的導線寬度主要由導線與絕緣層基板間的粘附強度和流過它們的電流值決定。當銅箔厚度為0.05mm,寬度為1-1.5mm時,通過2A的電流,溫度不會高于3度。導線寬度1.5mm時可滿足要求,對于集成電路,尤其是數字電路,通常選用0.02-0.03mm。當然,只要允許,我們盡可能的用寬線,特別是PCB板上的電源線和地線,導線的間距主要是由不壞情況下的線間絕緣電阻和擊穿電壓決定。對于一些集成電路(IC)以工藝角度考慮可使間距小于5-8mm。印制導線的彎曲處一般用圓弧,避免使用小于90度彎的走線。而直角和夾角在高頻電路中會影響電性能,總之,印制板的布線要均勻,疏密適當,一致性好。電路中盡量避開使用大面積銅箔,否則,在使用過程中時間過長產生熱量時,易發生銅箔膨脹和脫落現象,如必須使用大面積銅箔時,可采用柵格狀導線。導線的端口則是焊盤。焊盤中心孔要比器件引線直徑大一些。焊盤太大在焊接中易形成虛焊,焊盤外徑D一般不小于(d+1.2)mm,其中d為孔徑,對于一些密度比較大的元件的焊盤直徑可取(d+1.0)mm,焊盤設計完成后,要在印制板的焊盤周圍畫上器件的外形框,同時標注文字和字符。一般文字或外框的高度應該在0.9mm左右,線寬應該在0.2mm左右。并且標注文字和字符等線不要壓在焊盤上。如果為雙層板,則底層字符應該鏡像標注。

為了使所設計的產品更好有效地工作,PCB在設計中不得不考慮它的抗干擾能力,并且與具體的電路有著密切的關系。

線路板中的電源線、地線等設計尤為重要,根據不同的電路板流過電流的大小,盡量加大電源線的寬度,從而來減小環路電阻,同時電源線與地線走向以及數據傳送方向保持一致。有助于電路的抗噪聲能力的增強。PCB上即有邏輯電路又有線性電路,使它們盡量分開,低頻電路可采用單點并聯接地,實際布線可把部分串聯后再并聯接地,高頻電路采用多點串連接地。地線應短而粗,對于高頻元件周圍可采用柵格大面積地箔,地線應盡量加粗,如果地線很細的導線,接地電位隨電流的變化,使抗噪性能降低。因此應加粗接地線,使其能達到三位于電路板上的允許電流。如果設計上允許可以使接地線在2-3mm以上的直徑寬度,在數字電路中,其接地線路布成環路大多能提高抗噪聲能力。PCB的設計中一般常規在印制板的關鍵部位配置適當的退藕電容。在電源入端跨線接10-100uF的電解電容,一般在20-30管腳的附近,都應布置一個0.01PF的瓷片電容,一般在20-30管腳的集成電路芯片的電源管腳附近,都應布置一個0.01PF的磁片電容,對于較大的芯片,電源引腳會有幾個,在它們附近都加一個退藕電容,超過200腳的芯片,則在它四邊上都加上至少二個退藕電容。如果空隙不足,也可4-8個芯片布置一個1-10PF鉭電容,對于抗干擾能力弱、關斷電源變化大的元件應在該元件的電源線和地線之間直接接入退藕電容,以上無論那種接入電容的引線不易過長。

線路板的元件和線路設計完成后,接上來要考慮它的工藝設計,目的將各種不良因素消滅在生產開始之前,同時又要兼顧線路板的可制造性,以便生產出優質的產品和批量進行生產。

前面在說元件得定位及布線時已經把線路板的工藝方面涉及到一些。線路板的工藝設計主要是把我們設計出的線路板與元件通過SMT生產線有機的組裝在一起,從而實現良好電氣連接達到我們設計產品的位置布局。焊盤設計,布線以抗干擾性等還要考慮我們設計出的板子是不是便于生產,能不能用現代組裝技術-SMT技術進行組裝,同時要在生產中達到不讓產生不良品的條件產生設計高度。具體有以下幾個方面:

1、不同的SMT生產線有各自不同的生產條件,但就PCB的大小,pcb的單板尺寸不小于200*150mm。如果長邊過小可以采用拼版,同時長與寬之比為3:2或4:3電路板面尺寸大于200×150mm時,應考慮電路板所受的機械強度。

2、當電路板尺寸過小,對于SMT整線生產工藝很難,更不易于批量生產,方法采用拼板形式,就是根據單板尺寸,把2塊、4塊、6塊等單板組合到一起,構成一個適合批量生產的整板,整板尺寸要適合可貼范圍大小。

3、為了適應生產線的貼裝,單板要留有3-5mm的范圍不放任何元件,拼板留有3-8mm的工藝邊,工藝邊與PCB的連接有三種形 式:A無搭邊,有分離槽,B有搭邊,又有分離槽,C有搭邊,無分離槽。設有沖裁用工藝搭國。根據PCB板的外形,有途等適用不同的拼板形式。對PCB的工藝邊根據不同機型的定位方式不同,有的要在工藝邊上設有定位孔,孔的直徑在4-5厘米,相對比而言,要比邊定位高,因此有定位孔定位的機型在進行PCB加工時,要設有定位孔,并且孔設計的要標準,以免給生產帶來不便。

4、為了更好的定位和實現更高的貼裝,要為PCB設上基準點,有無基準點和設的好與壞直接影響到SMT生產線的批量生產。基準點的外形可為方形、圓形、三角形等。并且直徑大約在1-2mm范圍之內,在基準點的周圍要在3-5mm的范圍之內,不放任何元件和引線。同時基準點要光滑、平整,不要任何污染。基準點的設計不要太靠近板邊,要有3-5mm的距離。

5、從整體生產工藝來說,其板的外形為距形,特別對于波峰焊。采用矩形便于傳送。如果PCB板有缺槽要用工藝邊的形式補齊缺槽,對于單一的SMT板允許有缺槽。但缺槽不易過大應小于有邊長長度的1/3。

總之,不良品的產生是每一個環節都有可能,但就PCB板設計這個環節,應該從各個方面去考慮,讓其即很好實現我們設計該產品目的,又要在生產中適合SMT生產線的批量生產,盡力設計出高質量的PCB板,把出現不良品的機率降到。

電子發燒友App

電子發燒友App

評論