許多類型的適配器可用來為鋰離子(Li-ion)電池充電,并為系統供電,而各制造商的電氣規格通常是不同的。這對系統設計師構建便攜式裝置提出了要求,在采用不同適配器時均符合安全和可靠性需求。介紹了一種新型電池充電器前端(CFE)器件,即德州儀器(TI)公司的bq243xx,該器件專門做了優化,以提高鋰離子供電系統的安全性。充電系統將電池充電器器件、保護模塊和bq243xx CFE集中在一個電池盒內,提供更強大的系統級保護。

??? 電池充電系統

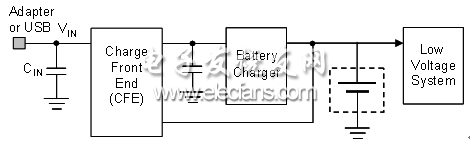

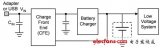

??? 圖 1 是典型電池充電系統的示意圖。系統輸入為 AC 墻式適配器提供的 DC 電源或 USB 接口等提供的 DC 電源。典型的電池充電系統包括充電前端 (CFE)、電池充電器以及電池組。CFE 保護集成電路 (IC) 集成輸入過壓、過流及電池過壓保護機制,可提高電池供電系統的安全性。電池充電器 IC 可調節電池充電電壓及電流,并監控電池溫度,從而可延長電池使用壽命,提高安全性。了解鋰離子電池的特性對設計安全性更高的充電系統非常重要。

?

?

圖 1:典型的電池充電系統

??? 鋰離子電池的安全性

??? 輸入過壓、輸入過流、電池電壓過大或反向輸入電壓都可能導致充電系統損壞。帶電插拔適配器或適配器使用不當會引起輸入過壓;瞬時過壓或穩態過壓也會導致輸入過壓。對正在充電、非穩壓的適配器進行帶電插拔,適配器使用不當或負載瞬變是最常見的引發過壓的事件。空載時非穩壓適配器將對適配器的輸出電容充電,充電至整流輸入電壓的峰值,約為額定直流電壓的1.4倍。這對于"低壓制程"( V工藝)的器件來說往往會造成問題。圖1為典型穩壓適配器輸出電壓與非穩壓適配器的負載曲線。輸入過流不會導致獨立式充電器損壞,因為它們的恒定電流模式限制了輸出或電池電流大小。然而,電源路徑管理器件的輸入與系統總線電壓直接相連,通常未有針對大電流的保護機制。近來,設計人員對限制電流模式下工作的適配器安全性給予較多關注,并期望能借助于可編程電流限制電路來確保適配器不進入限流模式。

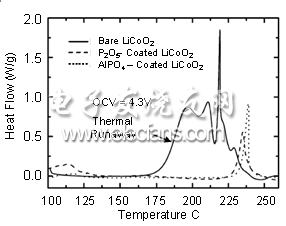

??? 眾所周知,高溫下鋰離子電池和鋰聚合物電池組過充電,就可能發生"爆炸起火".產生過充電的主要原因是電池電壓過高。為了提高電池的安全性,許多制造商都加入了二級過壓保護以在檢測到電池電壓過高時移走輸入電源。采用通用連接器時,應注意反極性適配器是否連接到輸入。若沒有輸入反極性保護,襯底和集成電路間的寄生二極管將成為正向偏置,造成器件故障或損壞。實現輸入反極性保護的兩個基本解決方案如圖2所示。第一種解決辦法是在輸入端串聯一只二極管,以阻止反向電流。不過,這將導致功耗增加。第二種解決辦法是在輸入端串聯一只低RDS(ON)的MOSFET,盡量減少功耗。

圖 2:電池熱耗散

安全性更高的電池充電器設計

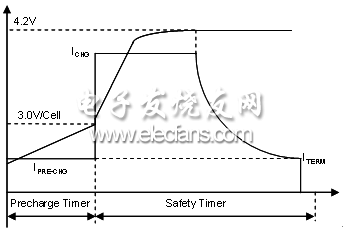

??? 圖 3 是常用鋰離子電池的充電示意圖。鋰離子電池充電包括三個階段:預充階段、快充恒流 (CC) 階段以及恒壓 (CV) 終止階段。在預充階段,電池在低速率下充電。電池單元電壓低于 3.0 V 時,其充電速度通常是快速充電速率的十分之一。鈍化層在深度放電狀態下長期存儲后可能溶解,這樣可使其逐漸恢復。此外,部分銅分解出現在過放電的陽極短路電池單元上時,預充電還可防止在 1oC 充電速率(一個小時內就可使電池完全放電的電流)下出現過熱情況。

??? 預充電安全定時器可避免長時間給電量耗盡的電池充電。一般說來,電池單元電壓達到 3.0 V,充電器就會進入 CC 階段。快速充電電流通常限定在 0.5 至 1C 之間,以避免過熱導致電池加速退化。應選擇適當的速度,確保電池溫度不超過 45oC,然后在快充速率下進行電池充電,直至電壓達到調節限度(對基于 LiCoO2 的陰極而言通常是每單元 4.2 V)。充電器開始調節電池電壓并進入 CV 階段,這時充電電流會呈指數地下降至預定終止水平,結束電池充電。

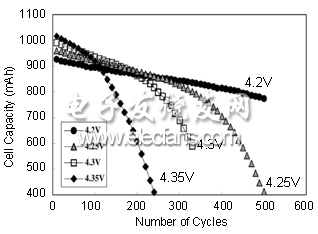

??? 電池充電電壓的準確性對電池使用壽命及安全性都非常重要。更高的電池充電電壓可提高充電容量,但是會縮短電池使用壽命 [2],如圖 4 所示。對于容差為 ±2.5% 的電池充電電壓而言,充電電壓可能會達到 4.3 V,這會導致熱耗散及安全性問題。為了避免電池高溫充電,提高安全性,充電器 IC 必須監控電池組的溫度。只有當電池溫度在安全范圍內(通常是 0 到 45oC)時,電池才能充電。電池組中的熱敏電阻通常用于這一用途。此外,通常需要快充安全定時器來避免電量耗盡電池過長時間的充電。一旦安全時間一過,即便電池還沒有達到充電終止電流狀態,電池充電器也必須關閉。

??? 高度集成的線性電池充電器廣泛用于單體鋰離子電池充電,因為其設計簡單、低成本以及小型化優勢可充分滿足便攜式設備的需求。其設計挑戰是在保持電池充電器處于安全溫度工作范圍內的同時,還要消除和最大限度地減少所產生的熱量。最新開發的、具有熱調節功能的電池充電器可在最大限度提高充電速率并盡可能縮短充電時間的同時,解決上述散熱問題。

圖 3:鋰離子電池充電示意圖

圖 4:LiCoO2 陰極鋰離子電池的充電電壓和使用壽命之間的關系

?

??? 線性充電器只可將適配器的 DC 電壓降至 電池電壓水平。線性充電器的功耗計算如下:

?

(等式 1)

??? 當充電器從預充向快充模式轉變而功耗又達到最高時,輸入電壓與電池電壓之差就會很大。例如,如果用 5V 適配器為 1200mAh 鋰離子電池充電,當充電電流為 1A、電池電壓為 3.2V 時,最大功耗就等于 1.8 W.采用 3′3 毫米 QFN 封裝,熱阻抗為 47oC/W 時,這種功耗會使溫度升高 85oC.接點溫度會超過所允許的最大工作溫度值(45oC 環境溫度下為 125oC)。要確保良好的散熱設計,在充電啟動時使接點溫度保持在安全范圍內,這是一項難度很大的工作。充電過程中隨著電池電壓的升高,功耗會逐漸下降。

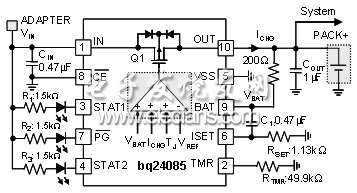

??? 我們如何才能確保充電器運行在安全溫度工作范圍內,同時改進散熱設計呢?bq2408x 與 bq2403x 等更多高級電池充電器引入了熱調節環路來避免充電器過熱。內部芯片溫度達到預設溫度閾值時,比方說 110oC,任何進一步的 IC 溫度提升都會降低充電電流。這樣即可限制功耗,也可提升充電器的熱保護。導致 IC 接點溫度達到熱調節水平的最大功耗取決于 PCB 布局、散熱通路的數量以及環境溫度(見圖 5)。

熱環路工作時,充電電流會達到充電終止閾值,這樣會導致充電的錯誤終止,因為熱調節功能通常是在快充的早期階段啟動。為了避免錯誤的充電終止,只要熱調節環路處于工作狀態,就要禁用電池充電終止。此外,有效充電電流也會降低。這會延長電池充電時間。這樣,充電安全定時器可能會因為固定安全定時器而錯誤終止。bq24085 采用可自動放慢安全定時器時鐘頻率的動態安全定時器。動態定時器控制電路可有效延長安全定時器的持續時間,從而最大限度地減少安全定時器由于熱調節所引起的故障幾率。

圖 5:bq24085 的典型應用電路

?

??? 系統級充電前端 (CFE) 的安全設計

??? 我們如何提高系統級充電的安全性和可靠性?我們可采用許多不同的適配器為便攜式設備供電,但不同的制造商往往采用不同的電氣規范,這就為構建便攜式設備的系統設計人員帶來了技術挑戰,他們在使用不同適配器時必須滿足各種安全要求。具體技術挑戰包括輸入過壓、輸入過流、電池過壓以及反向輸入電壓等,這些問題都會造成系統損壞。

??? 適配器熱插入、適配器錯誤、瞬態或穩態過壓等問題都可能導致輸入過壓。適配器熱插入時,線纜電感與系統輸入去耦電容器之間的共振會導致過壓。對于獨立充電器而言,輸入過流可能不是什么問題,因為恒定電流模式會限制提供給輸出或電池的電流量。不過,就輸入到系統有直接電源路徑的 bq24070 等電源路徑管理電池充電器而言,在上拉電流過大時很難得到保護。最近,人們擔心工作適配器在電流限制模式下可能出問題,希望可編程輸入電流限制電路能夠阻止適配器進入該模式。鋰離子/鋰聚合物電池組如果在高溫下充電過度,可能會出現危險的燃燒現象。充電過度的一個重要標志就是電池單元電壓升高。越來越多的制造商都在尋找可確保電池組安全性與合規性的安全措施。要提高電池安全性,可添加二級過壓保護來移除輸入電源。在檢測電池過壓時關閉 CFE 功率 MOSFET 就可完成這一操作。

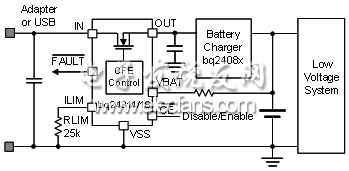

??? 圖 6 是典型系統級 CFE 電路的示意圖。高電壓保護 CFE 可將高輸入電壓與低壓充電器及系統相隔離,以便系統免受高壓侵害。這種 IC 集成所有安全特性,包括輸入電流限制與保護、輸入電壓保護以及電池過壓保護等。無論出現何種故障情況,CFE 都會關閉 MOSFET 實現適當保護,進而提高整體系統安全性。

圖 6:典型的系統級 CFE 電路

??? 總結

??? 配合 CFE、電池充電器 IC 以及電池組的安全保護機制,充電系統可進一步提升穩健的安全性能。CFE完全集成了輸入過壓、輸入過流、電池過壓和反向輸入極性保護,可以顯著提高電池供電系統的安全性。

電子發燒友App

電子發燒友App

評論