近年來,隨著新能源汽車、電子通訊設備等的迅速發展,消費者對兼具高容量、長壽命、高穩定性、高功率密度特性鋰離子電池的需求日益增加[1]。電極是決定電池上述性能優劣的關鍵因素,目前對于鋰離子電池中電極的研究主要集中在電極材料改性、新型電極材料研發和電極結構設計等[2]。在電極材料改性方面已經有很多學者進行了相關研究,對于傳統正極材料如高鎳三元材料和富鋰錳基材料多采用包覆和摻雜的形式進行改性[3-8]。對于負極,尤其是硅基材料的改性[9-12],大多是將其納米化處理或者硅碳復合緩解在循環過程中應力分布不均,從而改善其性能。

除了傳統電極材料以外,高比能鋰離子電池也需要開發新型電極材料。如Yang等[13]利用氧化還原反應,制備出LiBr0.5LiCl0.5(鹵化物鋰鹽)-G(石墨)復合電極,該復合電極組裝的全電池能達到460 Wh/kg的高能量密度。Zhang等[14]基于原位可控凝膠化過程,制備出多層硅/碳復合材料,該復合材料電極在1 A/g的大電流密度下經過900次循環后比容量仍能達到1500 mAh/g。

材料改性與新材料的開發已經取得了可觀的進展,除了電極材料以外,電極結構設計也是提升電池性能的手段之一。在多孔電極中,電極的性能與固相導電顆粒組成電子導電網絡,以及孔隙中的電解液構成的液相離子傳輸網絡密切相關。電子導電網絡與離子傳輸網絡受到多孔電極結構參數的影響,即孔隙率、孔徑大小與分布、曲折度及電極組分分布等電極的微觀結構參數是決定電極及電池性能的關鍵因素。良好的孔隙結構以及合適的電極組分分布能夠提高電極的性能,但高能量密度電極仍存在一些問題。

尤其是厚電極及高容量正負極電極受微觀結構參數的影響,在循環過程中存在離子傳輸效率低、結構穩定性差等問題。因此優化電極的結構設計和開發新型電極制備技術成為提升高比能鋰離子電池綜合性能的重要技術途徑[15-16]。同時在材料改性與新材料開發的基礎上優化電極的結構設計和開發新型的電極制備技術,能夠進一步保證能量密度的同時確保電池的性能。本文從多孔電極孔隙設計和電極組分設計兩個方面綜述了近年來鋰離子電池多孔電極結構設計優化的研究進展,總結了多孔電極結構設計要素及制備方法,并對具有不同電極結構電池的電化學性能進行了介紹,最后對電極結構設計優化在鋰離子電池領域的未來發展前景進行展望。

1 孔隙結構優化設計

1.1 電極孔隙率

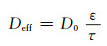

在多孔電極中,固相導電顆粒組成電子導電網絡,分布在孔隙電解液構成的液相離子傳輸網絡中,因此多孔電極中電子導電網絡和離子傳輸網絡的結構設計與電極性能密切相關。多孔電極最主要的結構參數包括電極組分、厚度、孔隙率和曲折度等。其中,孔隙率是多孔電極中的孔隙體積占電極總體積的百分比,電極孔隙率大小直接反映電極的密實程度[17]。多孔電極的孔隙率ε0如式(1)所示: 式中:Vi代表電極各固相組分的體積,包括活性材料、黏結劑和導電劑;V代表電極的整體體積。隨著電極孔隙率的升高,電解液進入孔隙的量增加,活性材料有效反應面積增加,有利于提高活性材料利用率,減少電極不均勻極化,提高電極穩定性。在制備多孔電極時引入造孔劑是提高多孔電極孔隙率的方法之一。Zhao等[18]在漿料制備階段將造孔劑氯化鈉(NaCl)加入漿料中,硅氧(SiO)電極中的孔隙明顯增多,在初始C/10電流下循環2周次后,再用C/3 (1.7 mA/cm2)電流循環至100周次的面容量依舊維持在3 mAh/cm2以上(初始面容量5.5 mAh/cm2),這是由于加入的NaCl在電極干燥階段能產生足夠的孔隙,較多的孔隙不僅促進了鋰離子的傳輸,同時為SiO活性材料的膨脹預留了空間,減少了脫嵌鋰過程中電極內部應力的產生,進而提升了循環穩定性。Jeong等[19]用聚甲基丙烯酸甲酯(PMMA)處理硅基負極,電極孔隙率由52%增加至61%,采用原位電化學膨脹法測得經PMMA處理過的電極的首周膨脹率最低(41%),且在循環60周次后仍有85%的容量保持率,PMMA處理后的電極中新產生的孔隙可以適應硅(Si)基活性材料的體積膨脹,減少電極內部應力,抑制了電極的斷裂和導電網絡的破壞。

式中:Vi代表電極各固相組分的體積,包括活性材料、黏結劑和導電劑;V代表電極的整體體積。隨著電極孔隙率的升高,電解液進入孔隙的量增加,活性材料有效反應面積增加,有利于提高活性材料利用率,減少電極不均勻極化,提高電極穩定性。在制備多孔電極時引入造孔劑是提高多孔電極孔隙率的方法之一。Zhao等[18]在漿料制備階段將造孔劑氯化鈉(NaCl)加入漿料中,硅氧(SiO)電極中的孔隙明顯增多,在初始C/10電流下循環2周次后,再用C/3 (1.7 mA/cm2)電流循環至100周次的面容量依舊維持在3 mAh/cm2以上(初始面容量5.5 mAh/cm2),這是由于加入的NaCl在電極干燥階段能產生足夠的孔隙,較多的孔隙不僅促進了鋰離子的傳輸,同時為SiO活性材料的膨脹預留了空間,減少了脫嵌鋰過程中電極內部應力的產生,進而提升了循環穩定性。Jeong等[19]用聚甲基丙烯酸甲酯(PMMA)處理硅基負極,電極孔隙率由52%增加至61%,采用原位電化學膨脹法測得經PMMA處理過的電極的首周膨脹率最低(41%),且在循環60周次后仍有85%的容量保持率,PMMA處理后的電極中新產生的孔隙可以適應硅(Si)基活性材料的體積膨脹,減少電極內部應力,抑制了電極的斷裂和導電網絡的破壞。

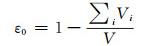

電極孔隙率的大小不僅和電極制備方法有關,同時電極各組分形貌也是影響電極孔隙率的關鍵要素之一。早年有學者[20-21]研究了石墨粒度分布和顆粒形貌對顆粒堆積孔隙率的影響,通過模擬顆粒形貌與初始孔隙率分布關系發現,均勻的顆粒分布和圓形的球體顆粒可呈現較高的孔隙率。Liu等[22]采用X射線衍射(XRD)分析,片狀石墨在極片中多為平行集流體排列,從而使電極具有各向異性的特點,而大顆粒的球形石墨取向性更好,容易形成較為優良的孔結構,在0.1 C電流下循環20周次后的放電比容量幾乎沒有衰減,依然能達到300 mAh/g。Heubner等[23]研究了硅基電極孔隙率隨SOC(電池荷電狀態)的變化規律,并給出了硅基電極孔隙率的優化設計準則。圖 1為不同初始孔隙率下鋰化過程中孔隙率的演變,商業石墨電極的孔隙率一般在20%~40%范圍內,對于硅基電極,當硅基電極孔隙率在此范圍時,孔隙率將在嵌鋰時迅速降至為零,在中等初始孔隙率(50%~70%)的情況下,孔隙率的減少相對緩慢,如果要保持SOC=100%時,電極孔隙率不降至0%,初始孔隙率需要在80%以上。

在孔隙率的研究中,大多數研究者都只是片面地加入NaCl,PMMA等造孔劑來增加電極孔隙率。雖然提高孔隙率能夠增加電解液進入孔隙的量,增加活性材料有效反應面積,從而減少電極不均勻極化,但是孔隙率過高會直接影響電池的能量密度,導致電池的能量密度降低。因此有研究者將電極組分的形貌作為研究方向,發現球形石墨的各向同性能夠得到良好的孔隙結構。孔隙率除了受電極組分形貌影響以外,材料的振實密度以及材料尺寸也會影響各電極組分的堆積,但目前少有研究者能夠將眾多理化參數聯系起來。

1.2 多孔電極孔徑大小及分布狀態

多孔電極中孔徑大小及其分布狀態也是影響電極性能的關鍵結構參數,孔隙率大但孔徑較小必然會引起電極曲折度的增加,進而影響電解液浸潤及離子傳輸效率。因此較大孔徑才能夠保證離子傳輸效率的同時,又能有足夠的空間容納如硅基顆粒的大體積效應。Ma等[24]將電極中的小孔與中孔進行預填充,使得Si膨脹只發生在大孔中,減少了電極應力,電極穩定性提高,材料首次庫侖效率能達到93%,循環100周次后體積容量為361.4 mAh/cm3。Ohzeki等[25]研究了具有不同振實密度的天然石墨負極材料對電池倍率性能的影響。結果顯示,采用高振實密度(1 g/cm3)石墨構建的電極在輥壓后,其內部的孔大多為4 μm的中孔,而低振實密度(0.3 g/cm3)石墨構建的電極在輥壓后,其內部的孔大多為0.8 μm的小孔,不同的孔徑大小直接影響了電極內部的離子傳輸速率,進而影響電池的倍率性能,其中含有較大孔徑的高振實密度石墨電池具有較好的倍率性能,放電電流密度為6.0 mA/cm2時的放電比容量為345 mAh/g。

孔徑的分布狀態同時影響電極浸潤性,進而影響電池電化學性能。浸潤性通常用體系浸潤時間或者浸潤速率表示,它涵蓋了電解液接觸顆粒、在顆粒表面充分潤濕及進入顆粒堆積孔隙的過程[26]。當電解液浸潤效果不好時,離子傳輸路徑變長,阻礙了鋰離子在正負極之間的穿梭,電解液未浸潤的材料無法參與電化學反應,同時電池界面電阻增大,影響鋰離子電池的倍率性能、放電容量和使用壽命[27]。

Sheng等[28]通過實驗論證,負極極片與電解液浸潤速率大于正極極片(0.244 mm/S0.5》0.175 mm/S0.5),其原因是負極平均孔徑比正極大(0.5713 μm>0.2943 μm),連通孔的體積分數也較大,孔隙連通性更好,因此,負極浸潤速率更高。王煒娜等[29]研究了不同石墨形貌或粒徑分布對極片浸潤性和倍率性能的影響,發現原始粒度大且粒度分布系數較小的石墨材料構建電極結構的孔隙較為均勻,電極孔徑較大,浸潤性良好,較好的浸潤性不僅有效提高了電池的倍率性能,同時減少了電池陳化時間,降低了制造成本。綜合分析可以發現,多孔電極中孔的大小也影響了離子的傳輸能力以及電解液的浸潤速度。小孔增加離子的傳輸路徑,阻礙了鋰離子在電極中的穿梭,使得倍率性能變差。大孔雖然能緩解類似硅基電極這種具有大體積變化電極中的應力,從而提高電極穩定性,但是大孔會降低電池的能量密度。而中孔能在保證電池能量密度不變的同時提升電極浸潤性能與電池倍率性能。

1.3 孔隙梯度電極設計

增加電極負載仍然是提高電池能量密度的一種簡單方法。因此,電池設計者試圖通過增加電極厚度和降低孔隙率以增加電池能量密度,然而隨著電極厚度增加和孔隙率的下降,液相傳輸劣化,電池性能下降。基于此研究者從鋰離子電池電極反應動力學過程出發,利用計算仿真的方法探索了一種具有梯度孔隙率設計的電極,以降低液相限制,從而降低極化損耗。Qi等[30]對具有非線性動力學的二次電流分布多孔電極模型進行優化,研究了均勻孔隙電極和孔隙梯度電極的性能,兩種電極的平均孔隙率均為34.35%,但具有孔隙梯度的電極可使歐姆電阻降低4.4%。

Ramadesigan等[16]通過數值計算方法將極片沿厚度方向分成5段,每段具有不同的孔隙率,總孔隙率恒定為40%,與均勻孔隙相比,電極離子電導率提升了17.2%,歐姆電阻降低了33%,其原因是當孔隙率沿電極-隔膜界面方向升高時,離子通過電極的電阻將逐漸減小。Golmon等[31]通過建立電化學模型發現,電極極化現象隨著電極負載量和充放電倍率增加而加重,而梯度孔隙率的電極設計能夠有效降低電極極化,相比未優化的電極,梯度電極能夠在20 A/m3的電流密度下增加39%的比容量。Du等[32]模擬了梯度孔隙率分布函數對電池比能量的影響,發現以孔隙率恒定為30%為基準(比能量585.5 Wh/L),在厚度方向的梯度分布優化可使Li+擴散阻抗降低從而減小極化,此優化最高能夠提升電池比能量至590.8 Wh/L。在電化學模型中,孔隙梯度電極設計確實能夠降低電極極化,提高電化學性能,但模擬仿真多數為理想條件下,為了驗證孔隙梯度電極設計的可靠性,也有學者從實驗角度進行驗證。

Liu等[33]通過比較傳統LiNi0.5Mn1.5O4電極(孔隙率25.6%)與孔隙梯度LiNi0.5Mn1.5O4電極(上層孔隙率34%,底層孔隙率23%)發現,孔隙梯度電極的電子轉移速率與擴散系數的比值(k/D0.5)增加到103,孔隙率梯度的LiNi0.5Mn1.5O4正極在全電池和半電池中循環50周次容量衰減率分別降低了8.285%和5.29%。Bitsch等[34]基于毛細懸浮現象制備雙層石墨電極,不同于以往制備方式,涂布的第二層為加入辛醇的二次流體漿料,從而使雙層石墨電極的孔隙率不同。上層電極的孔隙率從(53±2)%提高到了(63±2)%,而雙層電極的平均孔隙率能達到(61±2)%,在電化學測試中,以0.5 C電流循環40周次后容量保持率在98%以上。

相對于單一孔隙電極,從集流體到隔膜方向的孔隙梯度電極既能夠保證能量密度,又能使阻抗從集流體到隔膜方向減小,減少極化的發生,從而提高電極的循環穩定性。近年來,眾多學者都致力于結合孔隙結構的特點,利用NaCl,PMMA等造孔劑增加多孔電極孔隙率,采用振實密度高、粒徑大且粒度分布系數小的球形顆粒構筑均勻中孔結構,從而保證能量密度的同時縮短離子的傳輸路徑,增加電極的反應面積,提高活性物質利用率。對于新型孔隙結構優化,學者從鋰離子電池電極反應動力學過程出發,利用模擬仿真探索孔隙梯度電極,再通過實驗驗證發現,當孔隙率沿電極-隔膜界面方向升高時,離子通過電極的電阻將逐漸減小,從而減小極化。若將其應用到硅基電極結構中,可以降低極化的同時,緩解硅基電極在嵌脫鋰過程中承受的應力,使得電極結構更加穩定。

1.4 曲折度

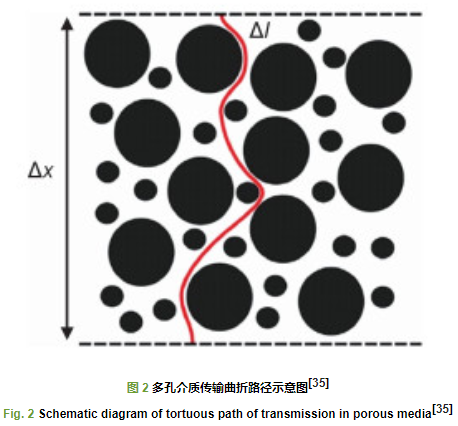

曲折度代表了多孔電極傳輸路徑的彎曲程度,是除孔隙率外另一個與傳輸特性相關的重要參數。曲折度與多孔電極傳輸特性相關參數的關系可用式(2)表示: 式中:Deff代表有效擴散率;D0代表材料本身固有擴散率;ε為多孔電極中的孔隙率;τ為孔隙的曲折度。多孔介質傳輸路徑[35]如圖 2所示,兩點之間的實際傳輸路徑Δl與直線距離Δx的比值為曲折度,可以發現,有效離子電導率與電極的曲折度成反比。因此,為了提高電解液的滲流能力和離子的遷移速率,具有低曲折度的電極結構設計已成為多孔電極設計的關鍵原則[36]。

式中:Deff代表有效擴散率;D0代表材料本身固有擴散率;ε為多孔電極中的孔隙率;τ為孔隙的曲折度。多孔介質傳輸路徑[35]如圖 2所示,兩點之間的實際傳輸路徑Δl與直線距離Δx的比值為曲折度,可以發現,有效離子電導率與電極的曲折度成反比。因此,為了提高電解液的滲流能力和離子的遷移速率,具有低曲折度的電極結構設計已成為多孔電極設計的關鍵原則[36]。

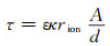

目前鋰離子多孔電極的研究中可以發現,實際的多孔電極,孔隙受顆粒的堆積效應和填充效應影響,孔隙大小和分布并不均勻,曲折度大小難以表征。為了表征多孔電極的孔隙特征,學者們致力于開發高效快捷的曲折度測量方法[37-39]。如Dubeshter等[40]采用氣體傳輸阻力測量方法測定電極的曲折度,分別測定了石墨電極和鋰金屬氧化物電極在(28.5±1.3)%孔隙率下的曲折度5.95±0.51和在(21.5±0.25)%孔隙率下的曲折度3.74±0.38,并發現實驗測量的曲折度明顯比Bruggeman關系描述的高很多,但是這種測量方法還是較為復雜。近幾年Gasteiger課題組[41-44]采用較為簡單的實驗方法對鋰離子多孔電極曲折度的測量以及影響因素等進行了較系統的研究。他們采用了阻塞條件下的電路模型(圖 3(a))來消除電荷轉移電阻的影響,即采用不發生脫嵌鋰反應的電解質(高氯酸四丁基銨TBAClO4)來制備電解液,制備對稱電池(圖 3(b)),只測量傳輸特性,得到多孔電極曲折度。通過電化學阻抗譜(EIS)測試對稱電池獲得離子擴散阻抗rion與曲折度的關系,如式(3)所示。 式中:A為極片的橫截面積;d為極片的厚度;rion為離子電阻;κ為離子導電率。

式中:A為極片的橫截面積;d為極片的厚度;rion為離子電阻;κ為離子導電率。

基于此測試手段,Landesfeind等[41]用交流阻抗法研究了電極配方、孔隙率、主材形貌等對鋰離子電池多孔電極表觀曲折度的影響,結果發現,主材占比高的電極及片狀主材類電極的曲折度隨孔隙率降低變化較小(曲折度≈5),其中片狀主材構成的電極曲折度整體大于球形主材(曲折度≈4.3)。Landesfeind等[42]同時研究了黏結劑含量對電極曲折度的影響,發現使用海藻酸鈉(Alg)黏結劑的石墨電極的曲折度比使用羧甲基纖維素鈉(CMC)/丁苯橡膠(SBR)的要小,只有3.1左右,因為CMC黏結劑在電極分布不均勻,導致在電極表面形成一層黏結劑薄膜,增大了離子傳輸阻抗。

除此以外,他們還發現多孔電極的曲折度與黏結劑的分布狀態相關[43],與黏結劑的具體含量關聯不大;隨黏結劑平均厚度增加,電極曲折度增大;添加比表面積大的黏結劑,可降低黏結劑平均厚度,進而使電極在黏結劑含量較高時仍具有較低的曲折度。由于鋰離子多孔電極的電子傳輸電阻通常較小,通過電化學阻抗譜(EIS)基本可以得到多孔電極的真實曲折度,但是EIS法測得的曲折度通常高于三維(3D)重建法獲取的數值,主要是由于基于X射線斷層掃描(XTM)進行三維重建的電極結構未體現黏結劑相的分布情況。

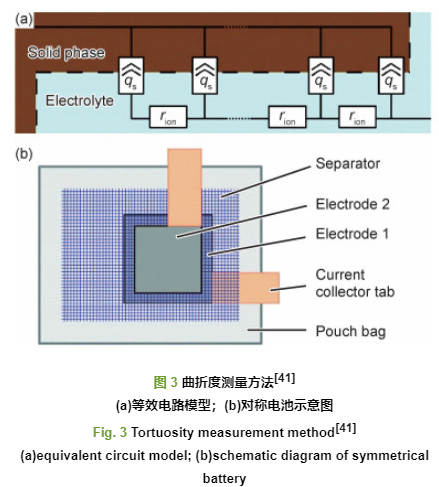

Morasch等[44]采用建模的方法研究了電極厚度方向上液相傳輸阻力的不均勻性與實驗所測電極曲折度的關系,模擬結果顯示,靠近隔膜側的離子傳輸電阻越大,電極的表觀曲折度越高;而EIS測試結果相似,隨電極干燥時間變短,電極內部黏結劑向隔膜側遷移,電極表觀曲折度變大,隔膜側離子傳輸電阻增加。根據以上對曲折度的報道可以發現,對于曲折度測量,目前已經有學者將其定量化,但是測量方法以及標準并不統一,如表 1所示[37-38, 40-46],只有Gasteiger課題組[41-44]對其進行過系統的研究,所以對于多孔電極曲折度的定量方法將是學者們的研究重點之一。

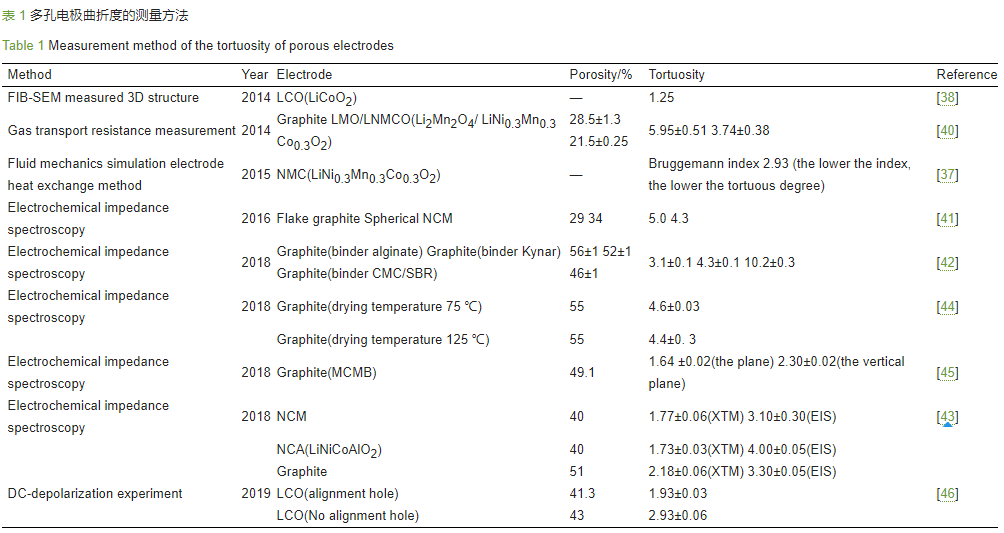

目前鋰離子電池有著高能量密度且低成本的需求,因此從電極厚度角度研究厚度與能量密度的關系可以發現[47]:(1)多孔電極太薄雖能夠減小裂紋的發展,但也會使活性物質的量減少,能量密度的發揮受到限制;(2)電極太厚雖能增加活性物質的量,但曲折度會增加,電荷傳輸距離會隨之增加,從而導致電荷轉移阻抗增加,電池倍率性能惡化,如圖 4(a)所示。基于此,厚電極結構優化設計需增加電極的導電性,以達到與薄電極相同的充放電倍率[48-51],即低曲折度-厚電極的結構設計及制備技術的研究是目前厚電極研究的重點。如圖 4(b)所示。

降低曲折度的一種常用策略是對具有各向異性結構的電極活性材料(通常是二維(2D)材料)進行修飾和定向[52],通常采用的制備方法有擠壓燒結法[53]、電極漿料定向冷凍法[54]和磁場控制涂布法[55]。Bae等[53]通過采用迭代共擠壓和燒結來制備大孔道-低曲折度電極,迭代三次的電極與傳統三元鎳鈷錳酸鋰(NMC)電極相比,在2 C的電流下的面容量能達到約7.5 mAh/cm2,是傳統NMC電極的3倍。Behr等[54]通過電極漿料定向冷凍法,控制和改變冷凍鑄造過程中的凍結速率、凍結漿中的固含量和燒結參數,可制備孔隙垂直排列的三元鎳鈷鋁酸鋰(NCA)電極,此電極在1 C倍率下的面容量仍高于6 mAh/cm2。Sander等[55]通過兩種磁性犧牲相(固相和液相)構造定向的孔結構,第一種是在外加磁場中,通過磁修飾尼龍微米棒,使其定向排列,然后通過熱解處理去除微米棒制備電極。第二種方法是沿著磁場方向將帶磁性乳劑液滴鏈組裝起來,然后進行簡單的干燥, 制備電極。

制備的低曲折度的超厚LiCoO2電極(厚度高達310 μm),能提供超過12 mAh/cm2的高面積比容量。Billaud等[56]報道了一種超磁性Fe3O4納米顆粒修飾的(10 mg/cm2負載量)石墨負極,使其能夠垂直分布于集流體上,從而降低曲折度,其以2 C高倍率循環表現出的比容量比片狀石墨電極高出3倍。Li等[46]通過開發一種基于乳化劑(含Fe3O4油基鐵磁流體)的磁排列方法來制備高容量的低曲折度厚LiCoO2電極,得到的LiCoO2電極厚度為400 μm,面容量在14 mAh/cm2以上,且通過對稱電極測量的曲折度只有1.93±0.03。除此以外,如天然木材和冰晶[57-59]等也能夠用孔隙垂直排列的結構設計構建低曲折度電極,所得到的電極也具有高能量密度和良好的結構穩定性。

2 電極組分分布優化設計

電極組分的分布主要指的是多孔電極中活性物質顆粒、導電劑和黏結劑的分布[60-65],因為電極中鋰離子更多在垂直于電極方向傳輸,因此研究其縱向的分布更具有現實意義。

2.1 黏結劑分布

黏結劑分布均勻是保證電極機械穩定性的前提,當黏結劑分布不均時,電極內部會產生不均勻應力,從而導致電極產生裂紋或坍塌現象。若集流體與活性層界面處黏結劑含量較少,會導致界面處的黏結力偏低,當循環過程中因膨脹產生的拉應力大于黏結力時,活性層會直接脫箔導致電極失效。為了使電極材料均勻分布,Karkar等[66]采用分步勻漿的方式進行勻漿涂布,即首先將Si材料與CMC膠液混合勻漿,最后加入導電劑,得到的電極比標準勻漿的電極結構更加均勻有序,且孔隙率為72%,高于標準勻漿電極(孔隙率60%)。

經50次循環后的放電比容量為500 mAh/g,是標準勻漿的兩倍。除勻漿工藝以外,極片的干燥溫度對黏結劑分布也具有很大的影響。如Jaiser等[67]利用EDS能譜分析,當70 μm石墨極片的烘干溫度從60 ℃提高到90 ℃,電極表面的聚偏氟乙烯(PVDF)濃度提高了1%左右,而電極和集流體界面的PVDF濃度則下降了1%左右。后用400 μm的石墨極片研究發現,PVDF在電極中存在著濃度梯度,且高溫干燥時的濃度梯度更大。另外,Hagiwara等[68]采用冷凍干燥和拉曼光譜法實現干燥過程中黏結劑濃度的原位分析,發現石墨極片在150 ℃條件下干燥,靠近集流體的SBR濃度下降15%左右,而電極表面SBR濃度提高了15%左右。在室溫20 ℃條件下干燥,黏結劑的濃度差別不大,其原因為高溫干燥時溶劑蒸發速度快,黏結劑快速遷移,導致其分布不均勻。

電極室溫下干燥只有溶劑在表面蒸發,黏結劑遷移所需毛細管力較小,分布更為均勻。良好的多孔電極制備方法是在勻漿和干燥后,通過高壓輥壓后,將孔隙率降低到20%~40%。勻漿干燥工序后的輥壓壓實密度一方面能影響能量密度,另一方面也會影響黏結劑的分布。Zheng等[69]研究了輥壓對電極力學性能的影響,將電極輥壓至孔隙率最小,發現顆粒之間仍然保持完整性,這種良好的力學性能可歸因于PVDF聚合物的塑性流動,在輥壓過程中,PVDF聚合物在顆粒之間擴散,增加其與活性物質和集流體表面的接觸面積,從而使得黏合劑/活性物質和涂層/集流體界面的失效應力增加。而在水系黏結劑體系中恰恰相反,Nguyen等[70]發現用CMC/SBR黏結劑制備的硅電極經輥壓后隨著電極壓實密度增大,孔隙率降低,半電池的循環壽命縮短。

從文獻[66-70]可以得知勻漿方式、干燥溫度及壓實密度等制備工序都會對黏結劑分布造成較大影響,黏結劑的分布不均必然會影響電極的循環穩定性。而對于黏結劑體系的改性都是進行復合改性,如嫁接合成聚丙烯酸(PAA)-CMC接枝聚合物黏結劑[71]、PAA-乙二醇殼聚糖(GC)聚合物黏結劑[72]等,但并沒有對其在電極中的分布作出研究。因為電極的縱向傳輸,故研究黏結劑在縱向的分布也可以作為研究重點之一,如Diehm等[73]采用多層涂布工藝研究了梯度SBR黏結劑/石墨負極的力學和電化學性能,結果發現當靠近集流體黏結劑含量高時,其電極的黏結力高于均勻電極黏結力的43.5%,在循環1200周次后的容量保持率為89.1%,相對于均勻電極,放電比容量提升了11%。Liu等[74]采用了同樣的方法研究了梯度PVDF黏結劑/LiNi0.4Mn0.4Co0.2O2正極的電化學性能,當下層黏結劑含量為4.5%,上層黏結劑含量為3.5%時,電極具有較高的比容量和容量保持率。

2.2 導電劑分布

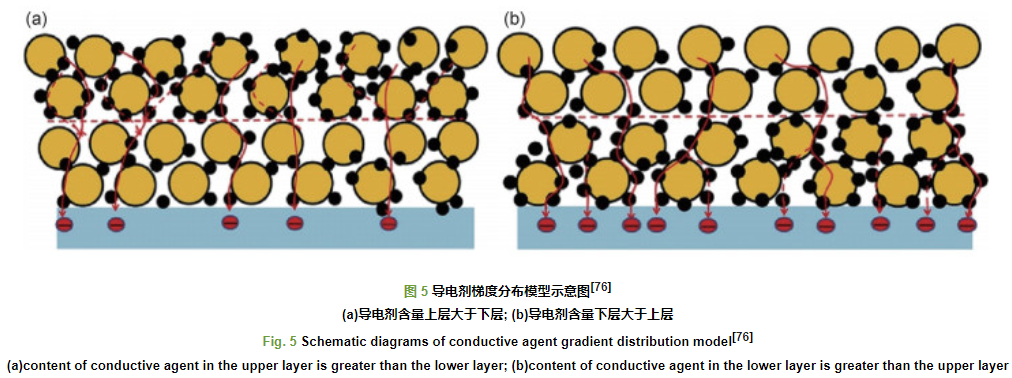

導電劑的主要作用為提高電子電導率,減小電極的接觸阻抗,當導電劑分布不均時,多孔電極在充放電過程中會產生極化現象,影響電池電化學性能。有學者通過設計導電劑垂直分布電極,當集流體處導電劑含量較多時可以降低活性層與集流體界面的接觸阻抗,從而降低電極極化。如Chen等[75]采用雙層涂布機制備雙層LiNi0.5Mn0.3Co0.2O2正極,其中一層為微米級石墨,一層為納米級導電炭黑。當上層含有更多導電炭黑,下層含有更多石墨顆粒時,更有利于電子傳輸,在3 C的電流密度下仍能夠發揮出110 mAh/g的可逆比容量,是單層電極的1.4倍,且100周次容量保持率能達到92.86%,另有Liu等[76]研究了雙層梯度導電劑的LiFePO4電極,在導電劑總含量不變的情況下,下層導電劑含量較多時具有較好的電化學性能。如圖 5(b)所示,相對于圖 5(a)中的導電劑分布,當電子從隔膜處遷移至集流體處時,集流體處更多的導電劑可以為電子傳輸提供更多的有效遷移路徑,且集流體與活性層界面的界面阻抗也會降低。對比上下層導電劑含量的影響發現,隨著下層與上層導電添加劑含量的比值從1 ∶9增加到9 ∶1,下層電子傳輸通道增加,電荷轉移阻抗Rct從2081 Ω減小到521.6 Ω,顯著降低了LiFePO4/C電極活性層與集流體之間的界面阻抗。100周次容量保持率也從66.7%提高到92.7%。

2.3 活性物質梯度分布梯度電極設計不僅限于電極孔隙率的空間分布,電極組分的梯度變化也可有效改善電極和電池的循環性能。Guo等[77]通過制備Si濃度梯度電極,減弱因Si鋰化時產生較大膨脹而導致電極中存在較大內應力,從而抑制集流體與Si層界面的分層,提高了Si電極的循環穩定性。其制備過程為首先在銅箔上制備一層無硅過渡層(只添加質量比為1 ∶1的炭黑與PVDF),其次再涂上兩層具有濃度梯度的Si電極。研究結果表明,當上層Si電極濃度與下層Si電極濃度比值為0.5714時,三層電極循環穩定性最好,經過50次循環后,充電比容量為1299 mAh/g,而均勻電極循環50周次后的比容量僅為66 mAh/g。

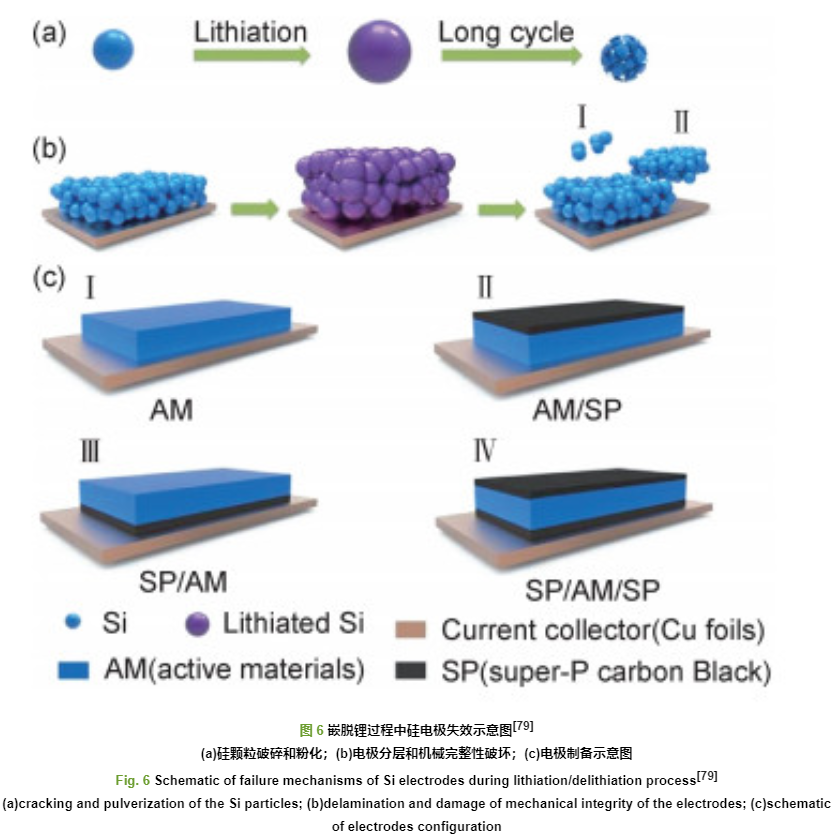

Xu等[78]為了改善硅負極的電化學性能,在集流體和活性涂層之間制備了碳層三明治電極,這種具有“三明治”結構的Si電極的初始比容量為4172 mAh/g,在30次循環后仍有2500 mAh/g的可逆容量,而均相硅電極在30次循環后的比容量只有530~870 mAh/g,“三明治”電極的碳層增加了集流體與活性涂層界面的電導率,緩解了鋰化過程中體積變化對集流體產生的應力,提高了Si基電極的穩定性。Yang等[79]根據硅基電極失效原因(如圖 6(a),(b)所示)進而設計了一種夾在兩個導電碳層之間的新型硅/碳(Si/C)電極夾層結構,并對比了其他3種電極(如圖 6(c)所示)的電化學性能,發現導電碳層/活性層/導電碳層(SP/AM/SP)這種“三明治”結構的電極70次循環后的比容量仍能超過1200 mAh/g,容量保持率接近100%。

電極底部碳層起到了緩沖層的作用,以增加涂層對銅箔的附著力,避免活性材料的剝落,而頂部碳層起到阻擋層的作用,防止電極表面開裂和分層。Huang等[80]利用逐層噴霧沉積制備Si/SiO層-C(碳)層電極,同樣通過4種電極結構(根據碳層位置命名為Top C電極、Bottom C電極、Sandwich C電極以及Blended C電極)對比發現,C-Si/SiO-C三層“三明治”結構的可逆比容量為511 mAh/g,且因集流體與Si/SiO層之間的C層能夠降低界面電阻,Si/SiO層與隔膜之間的C層能夠減弱電極中的應力,使得其循環穩定性顯著提高,從30周次到100周次的容量衰減僅為29%(電流密度為50 mA/g)。

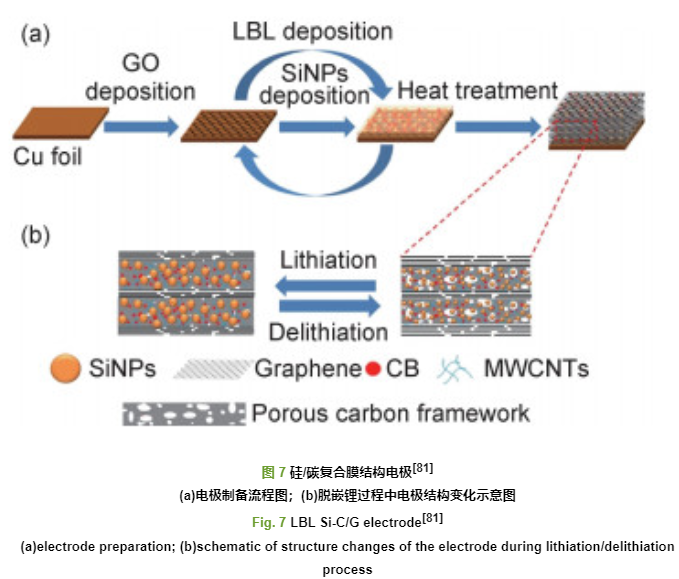

Wu等[81]通過靜電噴涂沉積和熱處理合成工藝,制備新型無黏結劑的硅/碳復合膜結構電極,制備流程如圖 7(a)所示。在這種逐層結構中,硅納米顆粒與多孔碳骨架協同作用,電極夾在石墨烯片層之間,使得氮摻雜的多孔碳骨架和石墨烯層可以容納硅納米顆粒的體積膨脹,并通過孔隙促進離子遷移,并借助互連的碳基體提高電子電導率,形成的3D導電網絡能夠促進電子轉移并保持電極的結構完整性,如圖 7(b)所示。多層硅多孔碳/石墨烯電極最大可逆比容量為1020 mAh/g,在100周次循環后具有75%的容量保持率。

綜合分析發現,新型理想的電極組分梯度設計都是基于鋰離子、電子傳輸以及機械穩定性能的綜合考慮:(1)導電劑和黏結劑充分分散,導電劑顆粒形成導電網絡,與黏結劑和活性物質充分連結;(2)在保證活性物質占比的同時,黏結劑含量從隔膜至集流體方向增加的梯度分布,使得黏結劑分布均勻,增加電極材料之間的黏結力,提高電極穩定性;(3)導電劑含量從隔膜至集流體方向增加的梯度分布,減小電子轉移阻抗,從而減小極化;(4)為保證電極的機械穩定性,采用梯度或夾碳層組分分布,能夠減弱集流體/活性層、活性層/隔膜界面的阻抗,緩沖鋰離子濃度變化導致的電極失效。

3 新型電極制備技術

近年來眾多學者致力于探索材料、電極結構和電極性能之間的關系,但受到成本的限制,材料的改性與開發已經不能滿足鋰離子電池的需求,因此構筑良好的電極結構從而提升電極的電化學性能是學者目前研究的重點之一。新型電極制備技術已成為優化電極結構的一種創新型措施,如前文提到的多層涂布工藝制備梯度電極[33-34, 73-79],能夠減小極化問題和組分分布不均導致的阻抗增加和結構失效等問題。

多層涂布分為分次涂布和同時涂布,分次涂布是先在集流體上涂布一層漿料,待漿料干燥后再進行下一層涂布。同時涂布為采用擠壓式多層涂布模頭,通過模頭可實現多層漿料同時涂布。擠壓燒結法[53]、電極漿料定向冷凍法[54]、磁場控制涂布法[55]和添加超磁性Fe3O4納米顆粒[56]制備的低曲折度電極,能夠有效縮短電極的傳輸路徑,提高傳輸效率。除此以外,Xia等[82]采用碳化鈦為模型材料通過機械剪切誘導由二維電極材料薄片形成的盤狀液晶相的自組裝來實現垂直排列的電極結構。3D打印技術也可運用到電極制備過程中,運用此方法可得到低成本、高精度、結構可調的3D電極。如Wang等[83]通過將Li4Ti5O12(LTO)和LiFePO4(LFP)納米顆粒均勻分散在由水、甘油、乙二醇(EG)和黏結劑組成的混合物中,可以打印出固含量為60%的漿料。

由于電極為高度集成結構,所得到的8層LTO/LFP電池在1 C倍率下的面容量能達到1.5 mAh/cm2。Sun等[84]制備了具有石墨烯導電網絡和多級孔結構電極(HGF),制備的3D-HGF/Nb2O5復合電極離子傳輸速率較高,在100 C的倍率下,比容量仍能達到100 mAh/g,是G/Nb2O5(隨機堆積的石墨烯網絡)對照電極的2倍。用不易燃的固態電解質(SSE)代替易燃液體電解質被認為是提升安全性能和能量密度的有效方法之一。Fu等[85]設計了一種帶有集成隔膜和電極宿主層的3D石榴石型SSE框架。薄(≈20 μm)且致密的隔膜層可以阻擋Li枝晶的滲透并能降低電池內阻,而多孔的宿主層能限制電極體積變化確保電極的機械穩定性。基于雙層SSE,研究了硫負載為7.5 mg/cm2的混合鋰-硫(Li-S)電池。結果發現其實現了248.2 Wh·kg-1的高能量密度和超過99%的平均庫侖效率。通過進一步改進混合Li-S電池,使其具有更高的活性材料負載和更薄的致密層厚度,預計可以使電池達到900 Wh/kg的能量密度,表明了3D SSE電極設計具有巨大的潛力。

4 結束語

電動汽車和新能源領域的快速發展對電池的能量密度、壽命、安全及成本提出了更高的要求,開發高比能、長壽命、高安全和低成本的鋰離子電池迫在眉睫。通常用于提高電池能量密度(降低成本)的兩種策略為:(1)開發具有更高比容量的新型電極材料,如高容量硅基負極材料和正極材料;(2)構筑具有更高活性材料占比和優良電化學性能的先進電極結構。在電極結構構筑方面,研究者主要從以下3個方面開展了研究: (1)優化多孔電極孔隙率及其孔徑分布,即不改變活性物質占比的同時提高中孔和大孔的體積,可有效改善電解液浸潤性,提高活性物質利用率,降低電極內部不均勻極化,同時對于具有較大體積效應的高容量電極如硅基電極,均勻的孔徑分布狀態有利于緩解電極內部應力,提高電極穩定性,進而提升電池循環性能;(2)通過優化電極配方、孔隙結構、組分形貌、制備技術等方法降低電極曲折度可以改善多孔電極中的離子傳輸速率。擠壓燒結法[53]、電極漿料定向冷凍法[54]和磁場控制涂布法[55]等新型電極制備技術的發展加速了高負載厚電極的構筑和應用。結合多孔電極曲折度設計優化工作的需求,電極曲折度測試評價方法的研究同樣引起了學者的關注;(3)電極縱向孔隙梯度設計和組分梯度設計。相對于均勻電極,梯度電極設計不僅減低了電極內部的不均勻極化,同時緩解了電極內部應力,電極的循環穩定性得到顯著改善。梯度電極的設計與構筑加快了硅基材料在高比能電池中的應用。多孔電極是電池內部電極過程發生的主要場所,電極結構參數是決定電極及電池性能的關鍵因素。

多孔電極結構設計優化和制備技術研究是未來的研究重點,其包括:(1)結合模型仿真和現代測量技術建立多孔電極結構特征參數的表征及驗證方法,實現多孔電極結構特征的清晰描述;(2)深入研究多孔電極結構特征和電極及電池性能的內在關聯,明確多孔電極結構及性能的構效關系,為多孔電極設計優化提供技術方向;(3)研究多孔電極結構特征在循環使用過程中的演變規律,探討電池結構失效模式及改善策略;(4)開發多孔結構可控電極的新型制備技術。目前新型電極制備技術多數處于實驗室研究階段,加快實驗研究,推動新型制備技術的規模化應用是未來結構可控電極制備技術發展的重點方向。

文章來源:汪晨陽, 張安邦, 常增花, 吳帥錦, 劉智, 龐靜, 鋰離子電池用多孔電極結構設計及制備技術進展,材料工程, 2022, 50(1): 67-79.

編輯:黃飛

電子發燒友App

電子發燒友App

評論