技術前沿:晶硅光伏電池與組件

2021年是我國開啟碳中和計劃的元年。隨著“十四五”規劃和2035年遠景目標綱要的發布,光伏利好政策密集出臺,促進產業規模迅速擴容。2021-2022年,“風光大基地”政策推動沙漠、戈壁、荒漠地區加快規劃建設大型風電光伏基地項目,集中式光伏貢獻穩定增長;“整縣推進”政策結合建筑光伏一體化發展,分布式光伏裝機規模穩步上升。

根據CPIA數據,2021年、2022年與2023年上半年我國光伏發電新增裝機量分別達到54.88GW、87.41GW與78.42GW,同比增長約13.86%、59.27%與153.98%;2022年末我國光伏發電累計裝機量達到392.61GW,2022年光伏發電量為4,276億千瓦時,同比增長30.76%,占全年總發電量的4.9%。

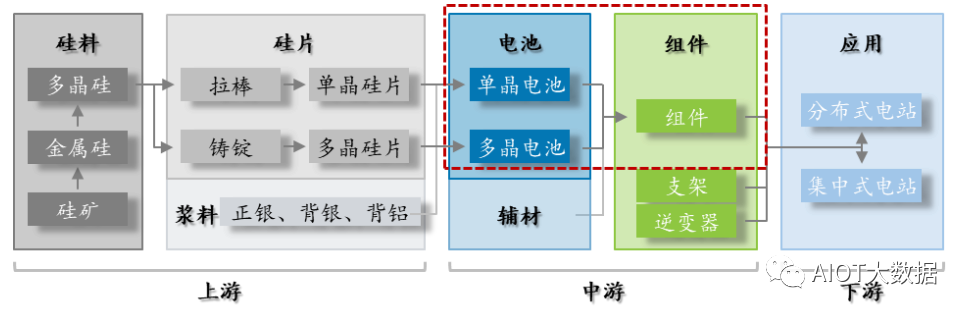

光伏產業鏈涵蓋多晶硅料、硅片、電池片、組件以及電站五個環節。產業鏈以硅材料為主線,具體包括:上游為高純度多晶硅料以及硅片生產;中游為光伏電池片及組件生產;下游為光伏發電的應用端即集中式和分布式電站。

太陽能電池產品太陽能電池又稱為“太陽能芯片”或“光電池”,在滿足一定條件的光照下可輸出電壓,并在有回路的情況下產生電流,完成由光能量到電能量的轉化。太陽能電池片位于光伏產業鏈中游,是光伏發電系統的核心部件。 ? ?

光伏組件產品 ? ?

晶硅太陽能電池的技術原理

在各類太陽能電池中,晶硅太陽能電池憑借光電轉換效率較高、工藝成熟、成本較低等優勢,占據絕大部分市場份額。

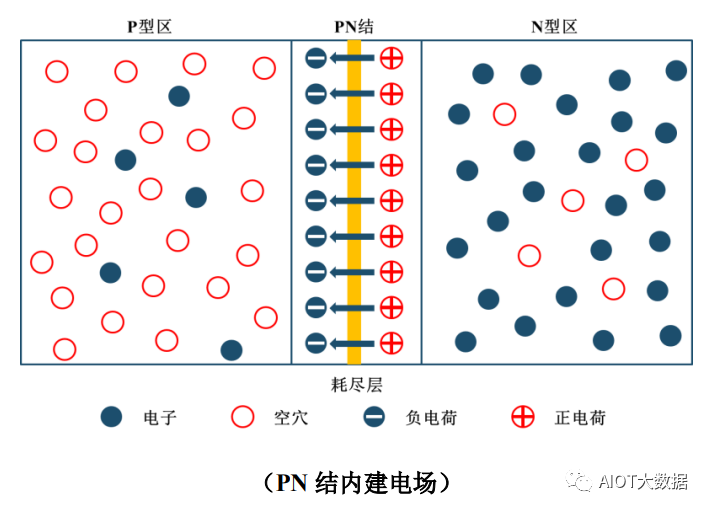

晶硅太陽能電池工作的基礎為PN結以及光生伏特效應。作為半導體材料,純凈的硅在室溫下電導率較小。通過在硅中摻雜其他元素,可以調整硅的導電性能。例如,在硅晶體中摻入鎵元素可制成P型半導體,摻入磷元素可制成N型半導體。在一塊完整的硅片上運用摻雜工藝,可使兩種半導體交界面附近區域形成PN結,構成電位差,形成內建電場。 ? ?

當太陽光照射電池表面時,能量超過硅材料禁帶寬度的光子會以本征吸收的方式被硅吸收,產生電子-空穴對。在PN結內建電場的作用下,電子向N區漂移,空穴向P區漂移,在電池的兩端產生電壓。給電池連接負載后,外電路形成閉合電路,對外輸出能量。太陽能電池通過這種工作模式,將光能量轉化成電能量。

從技術原理上,電池片效率提升主要圍繞光生伏特效應的兩個方面來展開。首先是提升電池對太陽光的吸收效率,其關鍵在于降低電池片表面對光的反射率,實踐中主要通過絨面制備、沉積減反射膜、細柵線印刷、激光SE等工藝步驟降低光學損失。其次是提升電池對太陽光的轉化效率,其關鍵在于減少內部電能損耗,實踐中主要通過嵌入鈍化材料、選擇性摻雜、高密度柵線等技術手段來減少損耗,降低電學損失。

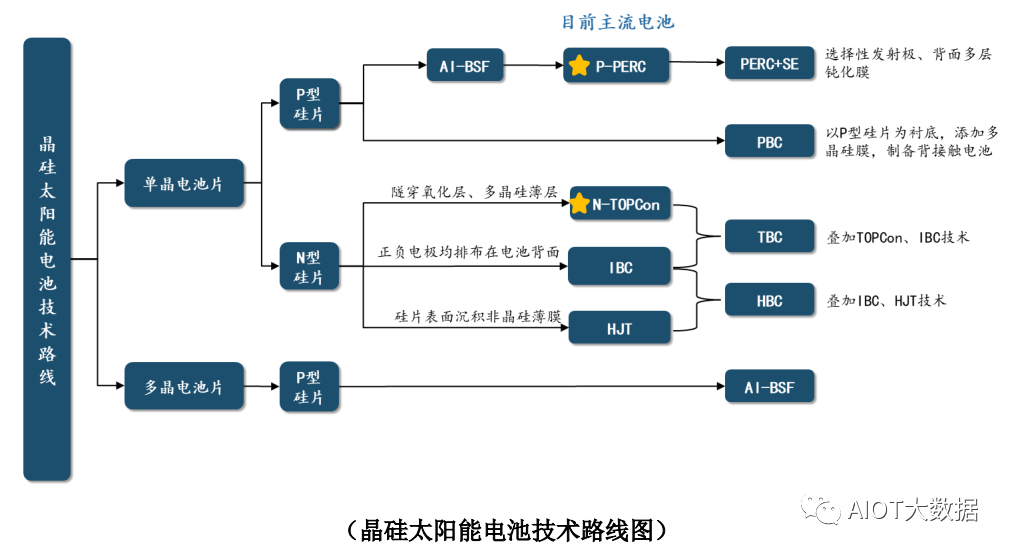

晶硅太陽能電池的分類及技術發展趨勢 ? ?

①由多晶向單晶

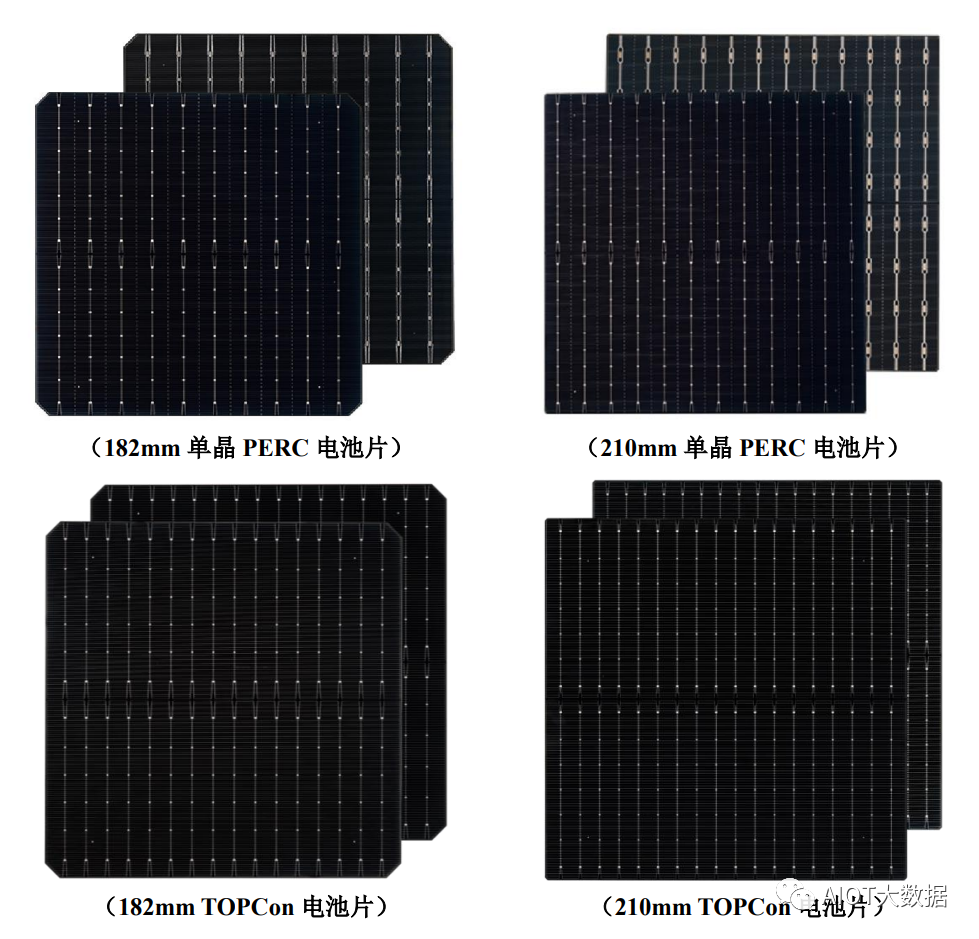

晶硅電池片按照所用襯底材料晶體結構的不同可分為單晶電池片和多晶電池片。近年來,單晶硅片、電池片和組件生產制造技術不斷進步。相較于多晶產品,單晶組件轉換效率較高,在提升光伏電站發電量的同時有效降低度電成本,市場份額大幅提升。

②由小尺寸向大尺寸

大尺寸技術通過有效提升組件功率、降低物流成本和電站安裝成本,攤薄了單瓦生產、運輸和安裝成本,進而降低了終端度電成本。根據CPIA數據,2022年182mm及以上大尺寸硅片市場份額占比已達到82.8%,預計這一比例將在2023年進一步提升至93.2%。

③由P型向N型

晶硅太陽能電池按照襯底硅材料摻雜元素的不同,可分為P型電池(硅片摻鎵)和N型電池(硅片摻磷)。

P型晶硅電池技術路線主要包括BSF(常規鋁背場)和PERC(鈍化發射極和背接觸)。通過在背面附加鈍化層,PERC電池有效減少光電損失并提升轉換效率,2018年以來逐步替代BSF電池成為市場主流技術。

晶硅太陽能電池在光照下會產生光生載流子,其中少數載流子的壽命是決定電池效率的關鍵所在,硅片中的缺陷、金屬雜質等對少數載流子的壽命有較大的影響。N型硅片中的少數載流子是空穴,對金屬雜質的敏感度相對比較低,因此與P型硅片相比,N型硅片具有少數載流子壽命比較高的優勢,也具有更好的抗光衰能力,由其制備而來的N型電池片具有更高的光電轉換效率及長期穩定性。由此,N型電池已成為電池技術的重要發展方向。 ? ?

根據CPIA數據,隨著2022年下半年部分N型電池片產能陸續釋放,2022年N型電池片市場占比上升至9.1%。N型電池技術主要包括TOPCon(隧穿氧化層鈍化接觸)和HJT(異質結),TOPCon技術已成為當前N型技術主流路線。

除單一類型的電池片外,目前IBC電池技術作為平臺型技術也在穩步發展,通過與PERC、TOPCon以及HJT技術疊加,可形成PBC、TBC以及HBC電池片,進一步提升轉化效率。

工藝流程圖

1、電池片

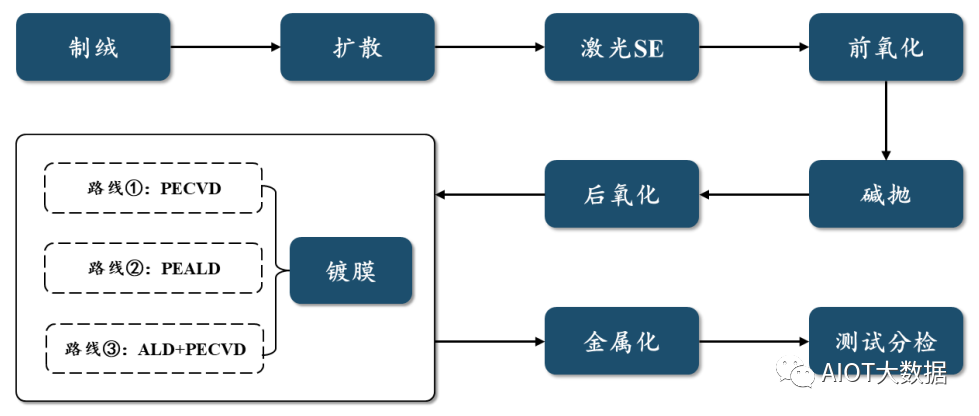

(1)單晶PERC太陽能電池片

單晶PERC太陽能電池片的生產過程包括制絨、擴散、激光SE、前氧化、堿拋、后氧化、鍍膜、金屬化、測試分檢等主要工藝步驟。其具體工藝流程圖如下:

制絨

使用堿溶液腐蝕硅片表面,將硅片表面反射率從35%降至10%以下,減少光的反射,提升短路電流,提升電池的轉換效率 ? ?

擴散

在高溫下(>800℃)磷原子擴散進入硅片表面形成PN結,PN結的內建電場能將光生載流子分離,對外輸出電流

激光SE

在硅片入光面形成透光區域輕摻雜、金屬化區域重摻雜的結構,利用激光產生瞬時高溫,對硅片表面的磷進行二次擴散,形成局部重摻雜區

前氧化

修復激光SE掃描位置的氧化層,使得硅片入光面形成完整的氧化硅掩膜層,在堿拋反應過程起到保護作用

堿拋

在氧化硅掩膜層的保護下,堿溶液只能腐蝕硅片背面和邊緣的硅,對硅片的背面進行拋光,將硅片背面反射率從10%提升至40%以上,使表面更加平整,便于高品質鈍化膜層的生長,減少表面懸掛鍵、降低表面復合,增加電池片長波吸收、提高電池的轉換效率

后氧化

在硅片入光面生長二氧化硅薄膜,提升電池片正面鈍化效果和抗PID能力

鍍膜

先在硅片背面生長氧化鋁鈍化層和氮化硅保護層,降低背面復合,提升開路電壓,再在正面生長氮化硅層,將硅片表面反射率從10%降至2%,提升電池的短路電流

金屬化

金屬化包括激光開槽、漿料印刷、高溫燒結、電注入四個環節:激光開槽指使用激光去掉背面局部的氮化硅和氧化鋁膜,使得鋁漿可以和硅直接接觸;漿料印刷指用絲網印刷的方法將銀漿和鋁漿印刷到電池片表面;高溫燒結指在高溫下銀和鋁與硅發生反應形成歐姆接觸,可導出電流;電注入指對電池片進行退火處理,提升電池片的穩定性 ? ?

測試分檢

分檢測試包括顏色測試、效率測試、EL測試、分檢四個環節:顏色測試指對電池片正面和背面的外觀和顏色進行測試;效率測試指用太陽光模擬器對電池片的光電轉換效率進行測試;EL測試指用紅外相機拍攝電池片的電致發光圖像,以檢測太陽能電池的內部缺陷等異常;分檢指利用前述測試數據對電池片進行性能等級分類

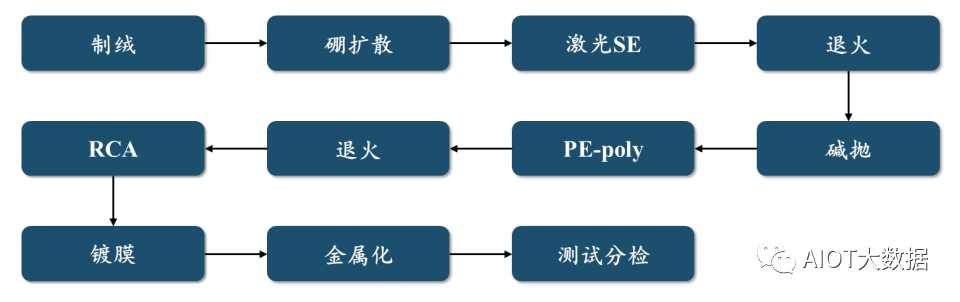

(2)單晶N型TOPCon太陽能電池片

單晶N型TOPCon太陽能電池片的生產過程包括制絨、硼擴散、激光SE、退火、堿拋、PE-poly、退火、RCA、鍍膜、金屬化、測試分檢等主要工藝步驟。其具體工藝流程圖如下:

硼擴散

高溫環境下硼原子擴散進入N型硅片表面形成PN結,PN結的內建電場能將光生載流子分離,對外輸出電流

PE-poly

使用等離子體化學氣相沉積法,先通過N2O與Si的反應在硅片表面沉積約2nm厚的SiO2膜,再通過SiH4、H2和PH3反應原位摻雜沉積Poly-Si薄膜

退火

對等離子體化學氣相沉積法生長的Poly-Si薄膜進行高溫退火處理,提升薄膜的品質,提高電池的轉換效率 ? ?

RCA

使用鏈式去PSG刻蝕去除硅片邊緣及正面的氧化層,裸露出繞鍍的PolySi,刻蝕過程中電池背面的氧化硅層用水膜進行保護,然后采用槽式刻蝕對硅片進行處理,背面的氧化硅可作為掩膜層保護背面Poly-Si膜,邊緣及正面的Poly-Si膜被刻蝕液腐蝕去除

鍍膜

先用原子層沉積法通過TMA和H2O的反應,在硅片表面沉積形成氧化鋁薄膜,對電池的正表面進行鈍化,再使用等離子化學氣相沉積法在電池正面和背面制備氮化硅薄膜,以降低電池正面對入射光的反射率,并保護電池背面的Poly-Si薄膜

金屬化

金屬化包括漿料印刷、高溫燒結、光注入三個環節:漿料印刷指用絲網印刷的方法將銀漿和銀鋁漿印刷到電池片表面;高溫燒結指在高溫下漿料與硅發生反應形成歐姆接觸;光注入指對電池片進行退火處理,提升電池片的穩定性

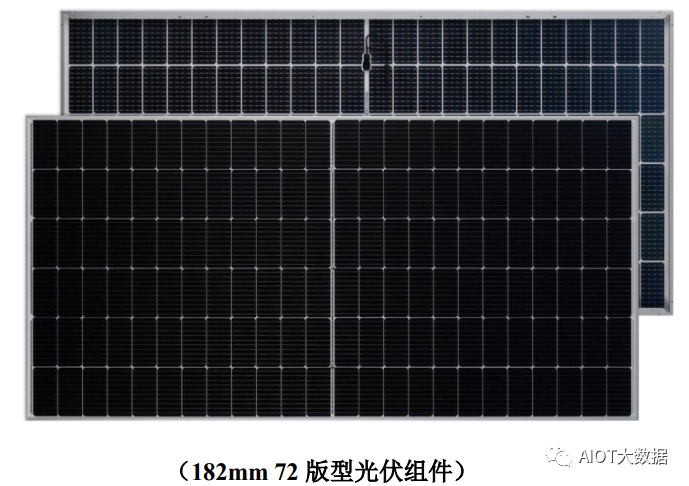

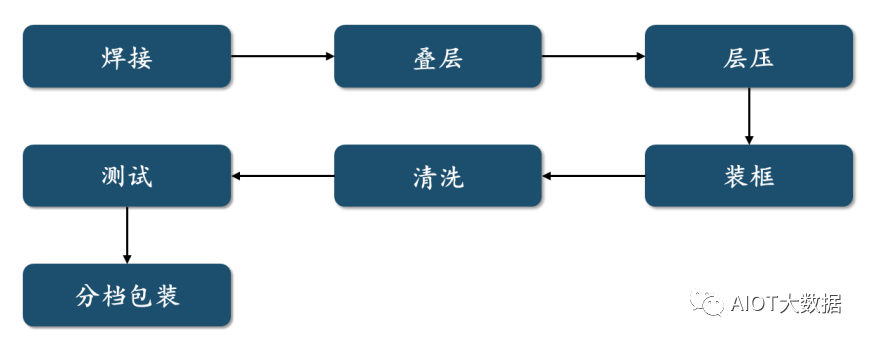

2、組件

組件的生產過程包括焊接、疊層、層壓、裝框、清洗、測試、分檔包裝等主要工藝步驟,具體工藝流程圖如下:

焊接 ? ?

將劃好的電池片焊接成電池串

疊層

將電池串排版后焊接成一體層壓使用層壓工藝,將疊層件轉變為層壓件

裝框

將打好硅膠的鋁邊框、接線盒組裝在層壓件上

清洗

硅膠固化后將組件清理干凈

測試

測試組件實際功率數據分檔包裝區分功率檔及質量等級分開裝箱,上下疊托打包入庫

光伏行業發展態勢

(1)光伏行業發展歷程

2006年至2011年,光伏行業處于發展啟動期,以德國為首的歐洲各國推出政府補貼政策促進光伏產業發展,推動光伏發電在規模和技術方面實現突破。2012年至2021年,光伏行業進入發展過渡期,各國通過產業政策驅動,疊加行業技術進步,帶動產業鏈各環節降本增效,市場逐漸形成自發需求,產業規模持續擴大,光伏行業由政策驅動逐步轉向市場驅動。

2021年至今,得益于光伏行業的技術進步和成本改善,當前全球大部分地區光伏發電成本已低于煤電價格,光伏產業發展的內生經濟性動力顯著;在各國能源安全需求與碳中和目標的驅動下,光伏發電成為不少國家具備競爭優勢的能源形式,光伏開始進入平價上網新周期。

當前,光伏行業多個環節集中度高,我國企業抓住戰略機遇,持續提升技術水平、促進產業升級、擴大國內市場,憑借技術與成本優勢,2021年各主要環節產量均占據全球市場主要份額,全球光伏產業重心進一步向我國轉移。

(2)光伏行業發展現狀 ? ?

①技術進步助力平價上網實現,光伏發電經濟性日益凸顯

隨著技術不斷進步,光伏發電成本持續降低,光伏行業逐步擺脫對補貼政策的依賴。2021年,光伏行業發電成本較十年前降幅約90%,全球大部分地區光伏發電成本已與煤電基準價相當。

根據CPIA數據,2022年全投資模型下地面光伏電站在1,800小時、1,500小時、1,200小時、1,000小時等效利用小時數的平準化度電成本分別為0.18元/度、0.22元/度、0.28元/度、0.34元/度,即便在上述最低等效利用小時數的情況下,光伏平準化度電成本也已低于2022年全國煤電基準價平均值0.38元/度,光伏發電經濟性日益凸顯,市場需求持續增加。

2022年第四季度以來,產業鏈各環節發展更趨成熟,隨著上游硅料產能釋放,硅料及硅片價格回調,疊加本環節技術持續創新升級,預計光伏發電成本仍有較大下行空間,經濟性驅動力持續增強,最終推動光伏發電更大規模、更多場景應用的實現。

②實現碳中和目標和能源安全訴求迫切,提升光伏發電占比具有重要意義

近百年來,世界主要經濟體二氧化碳排放迅速增長,據OurWorldinData統計,2021年,全球二氧化碳排放達到371億噸。碳排放量的迅速增長催生全球范圍內對于新能源的需求。全球邁向碳中和是氣候變暖背景下的必經之路,也是地球可持續發展的必然選擇。

根據IRENA統計,截至2023年4月,130個國家(約占所有國家的三分之二)已經承諾至2050年達成凈零排放,凈零排放的主要途徑是發展可再生能源發電,其中光伏作為一種清潔、安全、高利用率、標準化、可控化的能源,成為各國可再生能源中的一個重點發展方向。 ? ?

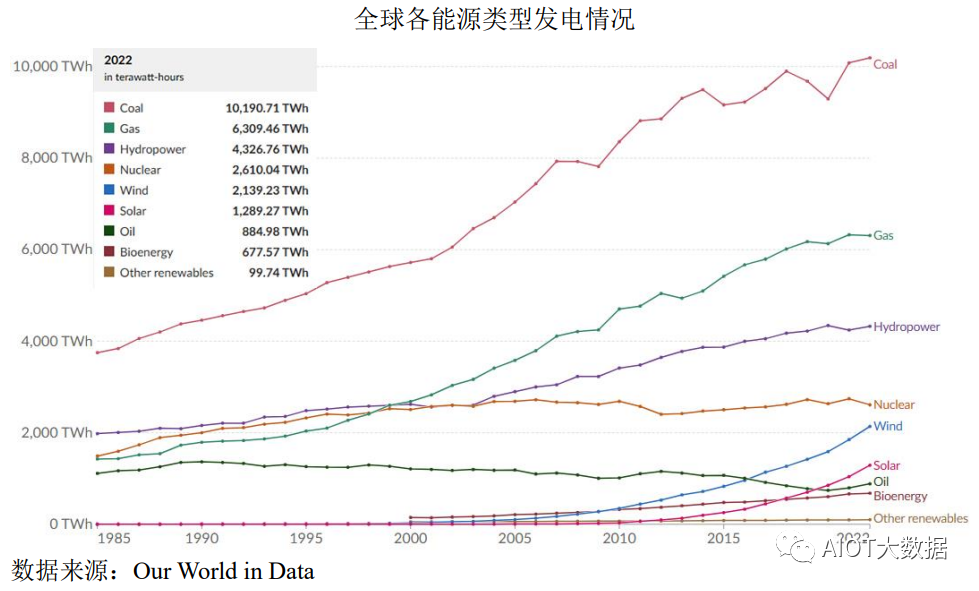

截至2022年末,全球發電仍然以燃煤與天然氣發電為主,且絕對規模呈現增長態勢。化石能源存在不可再生、分布不均衡等問題,將會對全球各國能源安全造成威脅,地緣政治沖突引發歐洲乃至全球進一步審視能源安全相關政策的適當性及充分性。

2022年初,受地緣政治沖突影響,歐洲地區天然氣等化石能源供應出現缺口,傳統能源價格水漲船高,2022年5月歐盟RePowerEU計劃將“Fitfor55”計劃中的可再生能源目標由40%再次提升至45%。

我國化石能源資源稟賦呈現“富煤貧油少氣”特點,煤炭使用受碳中和目標約束,油氣資源的對外依存度較高,包括提升光伏發電占比在內的電力綠色轉型成為重要解決方案。

③光伏行業市場需求高速增長,未來發展前景廣闊

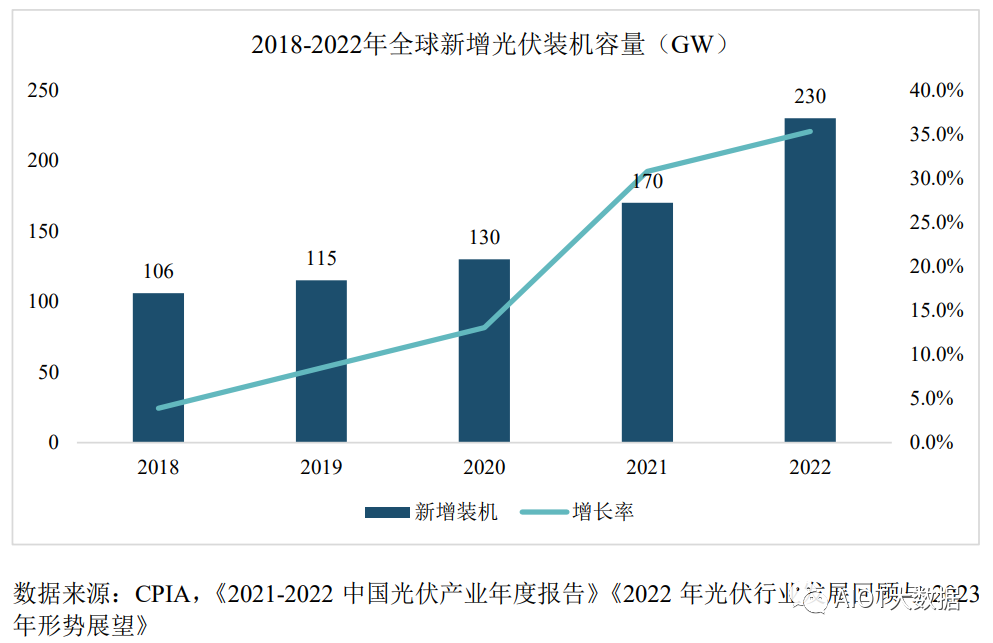

在前述背景下,為促進光伏行業健康、持續發展,光伏平價上網相關政策陸續推出。平價上網政策疊加技術進步驅動光伏產業鏈加速降本增效,光伏發電市場需求持續增加。根據CPIA數據,在主要經濟體的帶動下,2020-2022年全球光伏新增裝機分別為130GW、170GW和230GW,復合增長率為33.01%。 ? ?

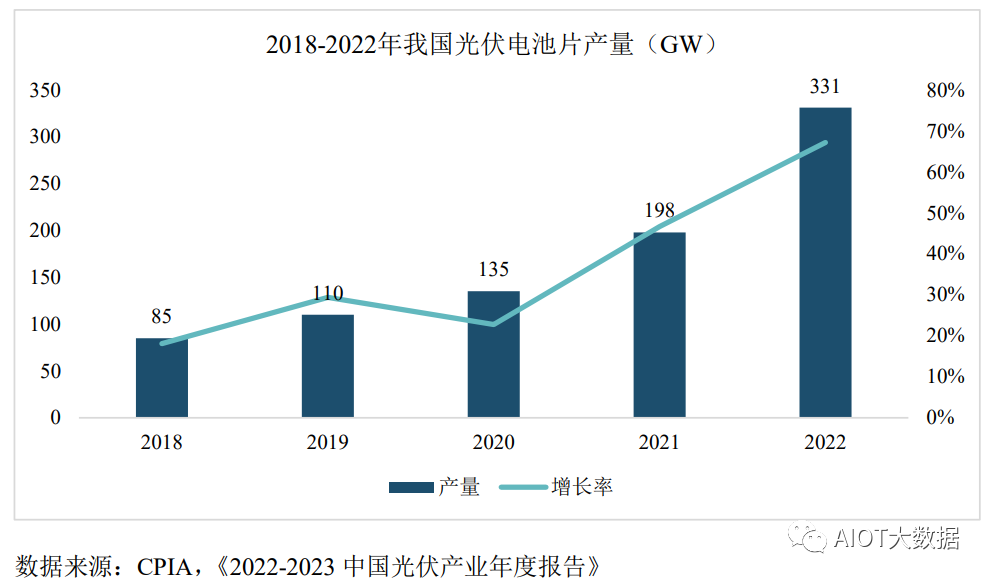

(3)光伏電池片行業發展現狀、在產業鏈中的地位和作用

我國光伏企業在電池片環節具有突出優勢,2022年我國光伏電池片產量占全球總產量的比例達到90.30%。報告期內,我國太陽能電池片產量規模逐年提升,增長率整體呈現上升趨勢。根據CPIA數據,2022年我國電池片總產量約為331GW,增長率高達67.05%。

從產業集中度上看,根據CPIA統計數據,2020年以來我國電池片行業集中度不斷提高,行業頭部效應明顯。太陽能電池生產工藝復雜、投資規模大,屬于技術、資金密集行業,深厚技術底蘊和豐富生產工藝經驗是電池廠商保持和加強市場競爭優勢的關鍵。2022年產量位居前十位的廠商中,專業電池廠商市場份額仍保持高位,產量占當年總產量的比例達到39%,在行業內占據重要地位。 ? ?

光伏電池片的技術水平及特點

(1)晶硅電池技術仍占據主流市場,N型電池市場份額將陸續提升

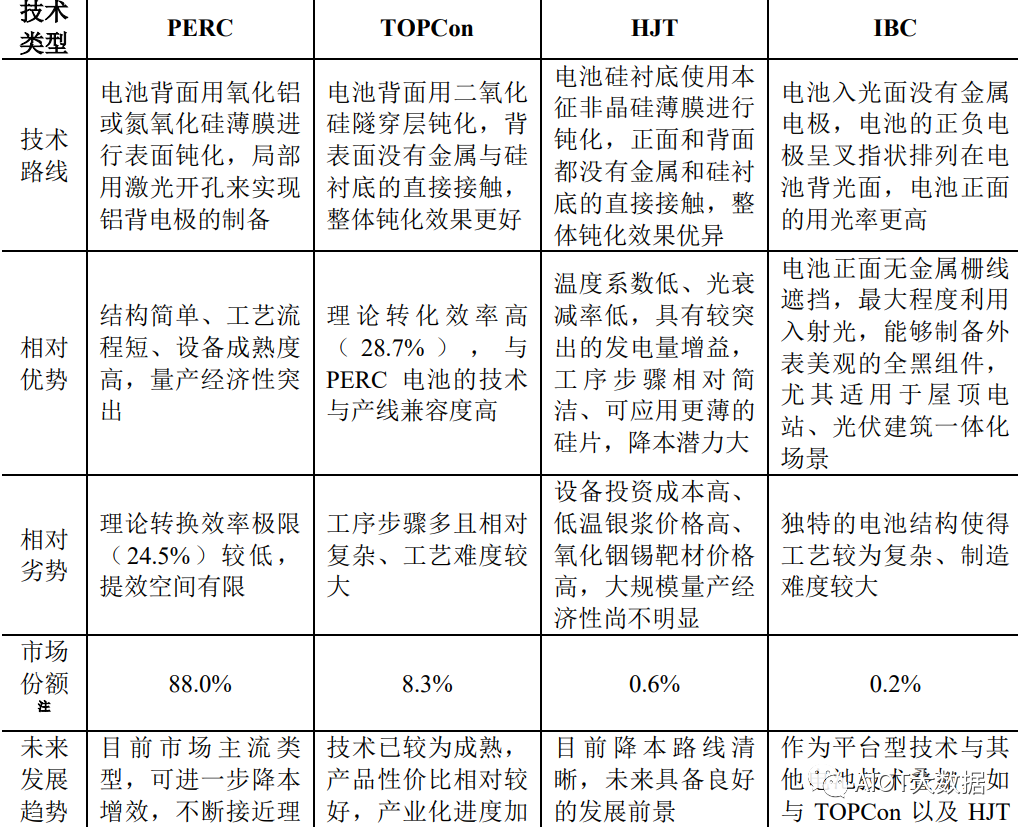

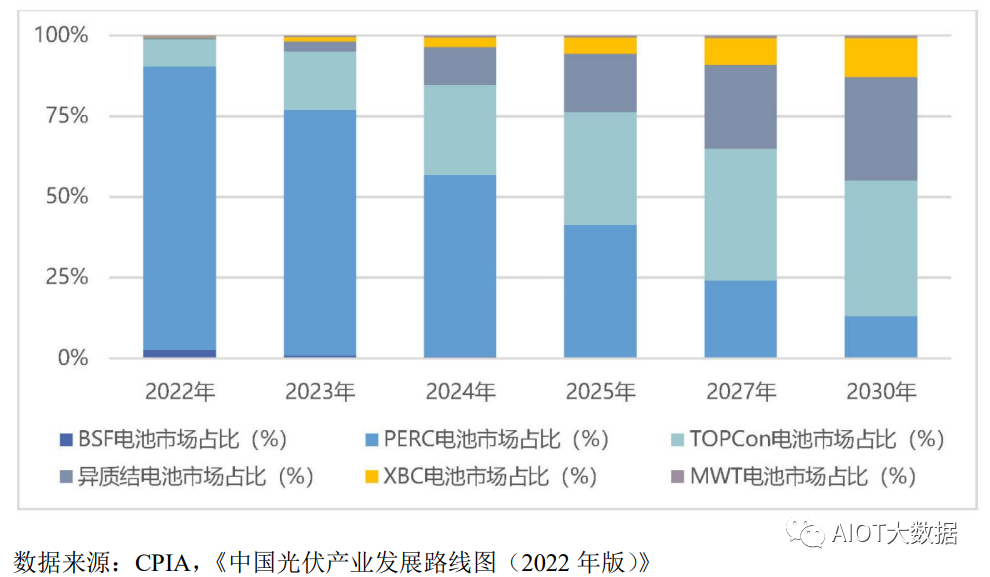

在技術產業化應用方面,因光伏發電價格需要與傳統化石能源發電價格競爭,能夠大規模產業化的太陽能電池通常都具有較高的性價比,晶硅電池仍是現階段產業化發展的主流技術。根據2022年實際市場份額及2023-2024年預測情況,P型PERC電池是晶硅電池主要出貨類型。

由于N型硅片具有較高的少數載流子壽命和較低的效率衰減,相對P型硅片制備的電池片而言轉換效率更容易得到提升,N型電池片市場份額逐漸擴大。N型電池片技術主要包括TOPCon(隧穿氧化層鈍化接觸)和HJT(異質結),TOPCon技術已于2022年開始步入規模化量產階段。

此外,IBC(交指式背接觸電池技術)將正負電極呈叉指狀排列在電池背光面,可分別疊加TOPCon、HJT技術形成TBC、HBC電池片,進一步提升轉化效率。

當前晶硅電池的主要技術路線優劣勢以及未來發展趨勢如下: ? ?

目前PERC電池技術仍保持主流地位,N型TOPCon電池技術取得突破,逐漸步入量產階段,受益于設備投資成本的下降以及N型硅片制備技術的進步,N型TOPCon電池在組件端和系統端逐漸表現出經濟性,在N型電池技術中產業化發展相對迅速。受各方面因素對量產經濟性的影響,未來將出現PERC與各類N型電池技術并行發展的局面,CPIA預測各類技術市場份額如下圖所示: ? ?

上述各類技術保持并行發展的具體原因如下:一是市場需求存在廣泛性,因光伏發電系統安裝地在自然條件、經濟發展狀況以及項目地政策等多方面存在差異,各類組件的度電成本由此存在差異,使得不同安裝地點對組件類型的選擇有所不同,不同應用場景也存在一定需求偏好;二是新技術量產經濟性需要時間驗證,光伏產業鏈在技術升級中存在一定的切換成本以及階段性供需失衡,既有技術也會快速調整以應對競爭格局的變化,技術切換通常存在較長的過渡期間。

(2)多舉措持續降本,推動光伏發電的進一步大規模應用

為適應和推動光伏發電的進一步大規模應用,在不斷提升光電轉換效率的同時,持續降低制備成本也是光伏電池片技術發展的重要趨勢。

在硅片端,采用大尺寸硅片可以降低硅片和電池片單瓦人工及制造費用,目前182mm、210mm已成為主流尺寸;應用薄片化硅片可以有效降低單片硅片及電池片的制造成本,目前P型PERC電池、N型TOPCon電池所使用硅片的主流厚度已分別降至150μm、130μm。

在漿料端,通過推進漿料國產化、優化金屬化技術、探索銀包銅技術等各項措施,預期可降低銀漿成本。除在上述材料端持續降本外,提高產線自動化智能化水平、改進工藝以提升單線產出等方式可有效降低人工及制造費用。 ? ?

(3)下一代電池技術有助于進一步提升轉換效率,目前尚處于實驗室和小試驗證階段

由于本身結構特性的限制,硅材料能吸收太陽光譜的區間范圍有限,利用硅材料制備而成的電池(晶硅電池)存在光電轉換效率極限值,而越接近效率極限,所需要采用的新技術或工藝的難度越大,效率提升進展相對越緩慢。

由此,業界也開始研究通過鈣鈦礦等新的材料體系或者通過鈣鈦礦/晶硅疊層電池結構來提升轉換效率,尚處于實驗室和小試驗證階段。

行業發展面臨的機遇

①碳中和目標與能源危機驅動下,光伏行業市場需求持續旺盛

隨著技術進步和持續迭代,光伏行業已經進入平價上網時代。在經濟性基礎上,碳中和目標與能源危機共同驅動光伏行業進入快速發展軌道。光伏作為一種清潔、安全、高利用率、標準化、可控化的能源,成為各國可再生能源重點發展方向。

基于全球新能源發展規劃、光伏發電成本以及各國政府的政策支持,光伏行業前景廣闊,存在巨大確定性需求。根據國際可再生能源機構(IRENA)2023年6月發布的《世界能源轉型展望》報告,要實現1.5℃巴黎氣候目標,到2030年全球在運太陽能光伏容量需達5,400GW,到2050年全球太陽能光伏裝機總量需超18,200GW。據CPIA與IEA統計,2022年全球新增光伏裝機230GW、累計光伏裝機量1,156GW,與2030年和2050年目標相比存在較大缺口。在長期確定性需求的支撐下,光伏電池片行業面臨廣闊的市場空間。

②優質產能稀缺及新技術更迭背景下,先進大尺寸電池片產品供不應求

在2021年開始的新一輪擴產周期中,由于上游原料緊缺壓力,電池片環節擴產規模相對較小,使得2022年以來大尺寸電池供應階段性偏緊,電池環節議價能力提升。同時,電池片環節正處于新一輪技術更迭期,TOPCon等新型技術不斷取得突破,光伏企業對技術路線的充分研判及試驗是投建量產線的前提。 ? ?

2022年第四季度以來,硅料價格因產能逐漸釋放已步入下行軌道,硅片價格隨之下降,上游原材料價格水平更趨合理,促進終端市場尤其是集中式地面電站裝機規模擴容,為電池、組件環節廠商提供了良好的發展機遇。在此背景下,掌握先進電池技術及產能的廠商,憑借其規模化量產產品的品質及成本競爭力,議價能力及產品消納能力有望進一步提升。

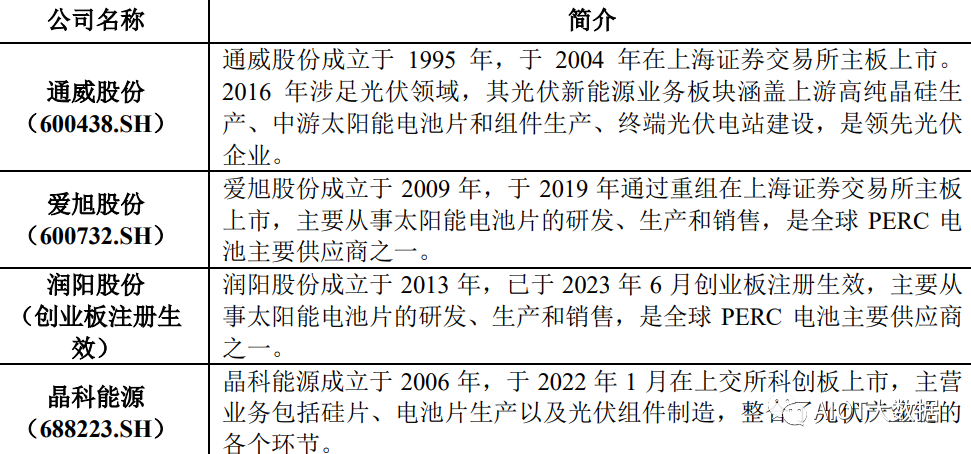

行業競爭格局

我國光伏電池片廠商占據全球領先地位,部分廠商同時布局電池片、組件環節,其生產的電池片主要用于自制組件,不外售或僅少量外售電池片;部分專業化電池片生產廠商則以電池片外售為主。根據PVInfoLink以外售出貨量為統計口徑的年度排名情況,潤陽股份、通威股份、愛旭股份、潤陽股份均位列全球前五名,同屬于第一梯隊專業電池片廠商。近年來,電池片行業呈現出“強者恒強”的馬太效應,產業集中度逐步提升,頭部企業市場份額持續擴大。

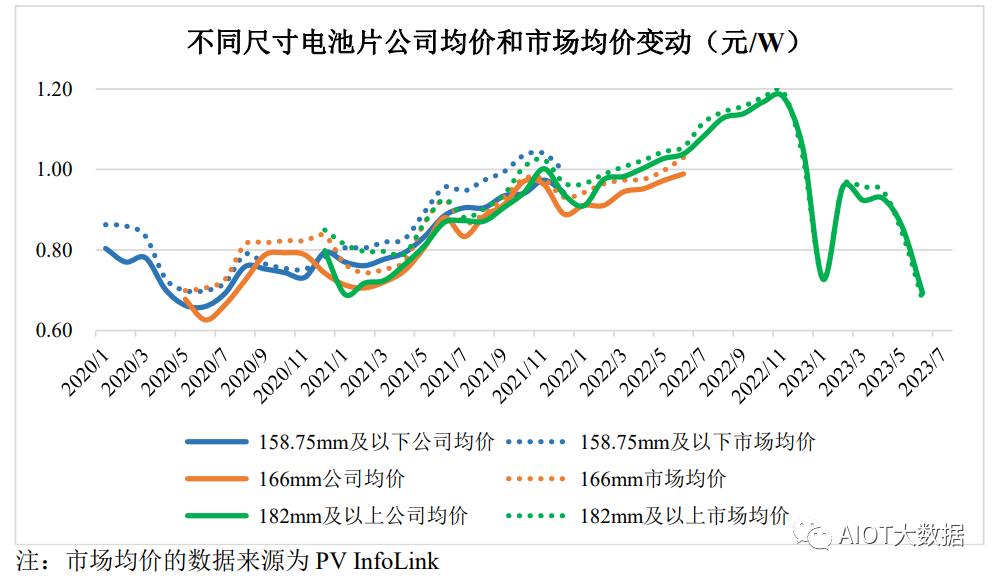

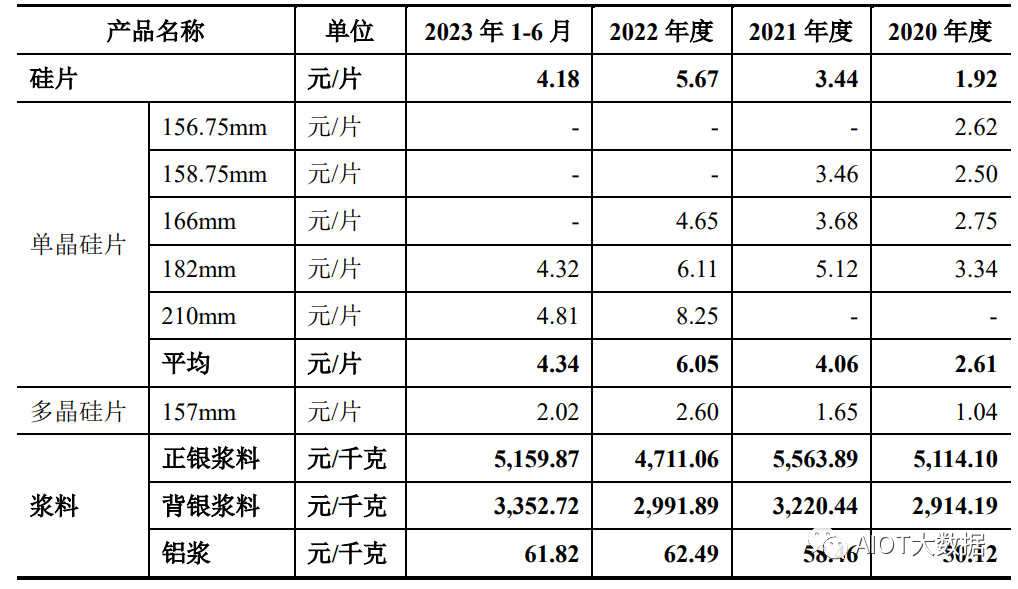

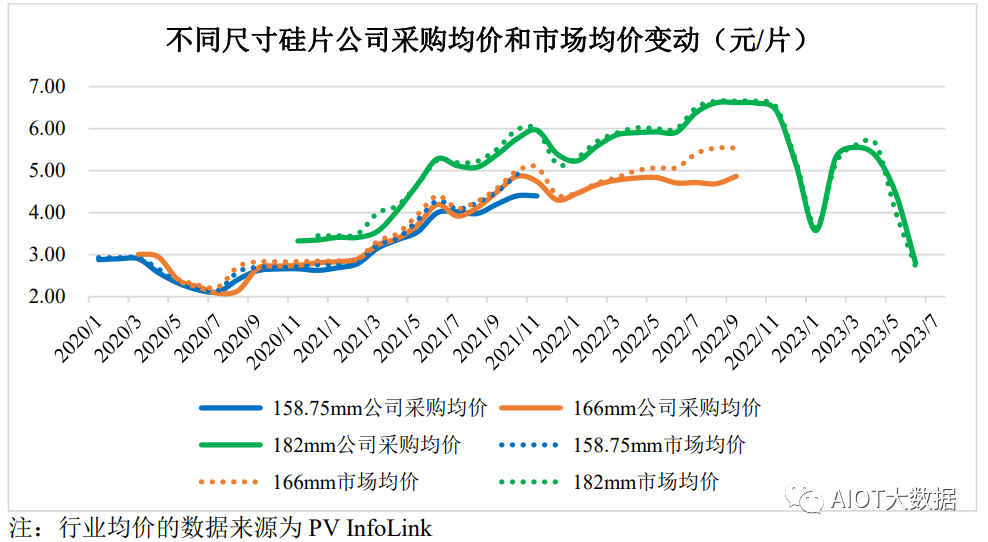

主要產品銷售價格情況 ? ?

原材料采購價格變化

? ?

當前核心技術

1、微絨面制絨技術原始硅片的表面光滑,對光的反射率超過40%,為了提升硅片對光的吸收效果,需要對硅片表面進行粗糙化處理,將硅片表面對光的反射率降到10%左右。利用堿溶液可對硅片進行各向異性腐蝕的原理,通過控制堿溶液的濃度和反應溫度,可以在硅片表面腐蝕形成類似于金字塔形狀的粗糙表面結構,降低硅片對光的反射率。常規制絨工藝容易出現絨面均勻性差、成核率低、光容易出現散射等現象,造成硅片表面反射率波動較大等問題。

微絨面制絨技術,通過精準調控堿溶液的濃度和反應溫度,先在一定的反應條件下制備均勻的金字塔結構,再通過二次堿溶液腐蝕對金字塔結構進行修飾,在金字塔表面形成微結構,增加有效絨面面積,同時實現更均勻的絨面結構和更好的陷光效果,可以進一步降低硅片表面的反射率,提升電池效率0.05%。

2、選擇性發射極技術

選擇性發射極(SelectiveEmitter,簡稱SE),即在金屬柵線與硅片接觸部位及其附近進行高濃度摻雜,而在電極以外的區域進行低濃度摻雜。通過在太陽能電池入光面引入選擇性發射極技術,可以減少發射極復合損失,提高電池的短路電流和開路電壓,從而進一步提高電池的轉換效率。激光具有能量密度集中和非接觸性等特點,擴散后的硅片表面上有磷(硼)硅玻璃和薄二氧化硅,使用激光退火處理工藝可以對硅片表面圖形化區域進行選擇性再次摻雜,制備出選擇性發射極結構。 ? ?

激光圖形化工藝與現有的產線兼容性較好,使用激光摻雜工藝對硅片磷(硼)擴散面進行處理,利用擴散面的磷(硼)硅玻璃層作為摻雜源,形成選擇性重摻雜區域。激光脈沖能量和脈沖寬度決定著磷(硼)原子摻雜效果和硅片表面損傷程度,通過調整激光脈沖和掃描速度等激光摻雜工藝參數,并與其他各工序環節的配合優化,可以有效降低電池的串聯電阻,提高填充因子,減少載流子復合,提高表面鈍化效果,增強電池短波光譜響應,提高電池的短路電流和開路電壓,可以將電池轉換效率提升0.15%。

3、小塔基堿拋技術

通過制絨工序處理之后,在硅片表面形成的金字塔絨面結構可以將硅片對光的反射率從超過40%降到10%以下。這種粗糙的絨面結構雖然大幅提升了硅片正面對太陽光的吸收效果,但是卻不利于在硅片背面沉積高質量的氧化鋁鈍化薄膜。為了沉積好背面的氧化鋁鈍化膜,需要對硅片背面進行拋光處理,將硅片背面對光的反射率提升到40%左右。利用堿溶液可對硅片進行各向異性腐蝕的原理,通過控制堿溶液的濃度和反應溫度,可以在硅片表面腐蝕形成邊長8-10μm近似于方形的微鏡面結構,提升背面的平整度,有利于高質量氧化鋁鈍化薄膜的沉積。常規堿拋技術雖然提升了硅片背面的平整度,但是硅片背面過于平整對光的二次吸收不利。

小塔基堿拋技術,將硅片背面塔基的尺寸由8-10μm降低至3-5μm,可以將電池的雙面率提升0.5%。

4、PEALD背鈍化技術

PERC電池的鈍化機制是先在硅片背面沉積一層4-10nm厚的具有場鈍化效應的氧化鋁薄膜,再在氧化鋁薄膜上沉積一層約80nm厚度具有保護及增加光吸作用的氮化硅層。常規沉積工藝路線是直接在單臺設備上,用PECVD方法在同一根爐管內依次沉積氧化鋁和氮化硅薄膜。氧化鋁和氮化硅薄膜的生長條件差別很大,氧化鋁薄膜需要在較低的溫度下沉積,氮化硅薄膜需要在較高的溫度下沉積,而且使用PECVD方法沉積的氧化鋁薄膜均勻性較差,需要較厚的氧化鋁膜層厚度來滿足鈍化效果,但過厚的氧化鋁沉積又會引起正面氧化鋁繞鍍等問題。 ? ?

PEALD背鈍化鍍膜技術,解決在同一根爐管里制備氧化鋁和氮化硅鍍膜存在的問題。在同一臺設備上先通過ALD沉積方法生成4nm厚的氧化鋁薄膜,再通過PECVD方式生長氮化硅薄膜,保障了氧化鋁的鈍化效果,對大尺寸硅片的兼容性更好。通過這種方式,可將電池的轉換效率提升0.05%。

5、超細金屬化印刷技術

硅片經一系列表面工程處理之后,已形成可把光能轉換為電能的內部結構,為了將光生載流子有效導出,需要在硅片正面和背面通過絲網印刷和燒結的方式制備金屬化電極。金屬化電極由收集電流的細柵線和用于電池串聯的銀焊接點構成。電池入光面用于收集電流的細柵線,一方面要有優異的光生載流子收集能力,另一方面還要盡可能做窄,以減少對太陽光的遮擋影響,并減少銀漿的使用量以降低生產成本。

超細金屬化印刷技術,可將正面細柵線寬度做到25μm以下,通過匹配擴散高方阻工藝及超細金屬化密柵版圖,可以有效提升電池轉換效率。擴散高方阻工藝能有效減少電池片表層光生載流子復合損失,提高開路電壓和短路電流,密柵圖形能有效解決擴散高方阻工藝對載流子傳導的影響。通過這種方式,可將電池的轉換效率提升0.1%。

6、PE-poly鍍膜技術

PE-poly鍍膜技術,是集隧穿層、原位摻雜Poly-Si層等復合膜于一體的TOPCon電池關鍵核心制程工藝技術。該工藝技術可在同一真空狀態下實現各膜層定向、致密生長,更有利于電池性能的提高和制造過程的穩定控制。該技術的原位摻雜工藝可實現高濃度磷摻雜效果,有利于對Poly-Si層進行減薄,具有很好的提效降本空間。發行人自主研發的量產PE-poly鍍膜工藝技術,全面提升了電池背面的接觸和鈍化性能,較好地解決了傳統TOPCon電池生產過程中去繞鍍難、石英件損耗高等情形。 ? ?

7、TOPCon電池技術

TOPCon是一種基于選擇性載流子傳輸的隧穿氧化層鈍化接觸(TunnelOxidePassivatedContact)太陽能電池技術,其電池襯底材料為N型硅片,在電池背面制備一層超薄氧化硅,再沉積摻雜硅薄膜,形成鈍化接觸結構,有效降低背表面復合,TOPCon電池開路電壓較PERC電池可以提高約30mV。

與此同時,TOPCon電池可最大程度保留和利用PERC電池的設備制程,只需增加硼擴散、多晶硅鍍膜、RCA、光注入等工序即可完成產線升級,可為PERC產線拉長設備使用周期,降低投資風險。

審核編輯:黃飛

?

電子發燒友App

電子發燒友App

評論