本設計指南闡述了常見傳感器變送器的信號鏈路,適用于壓力、溫度、電流、光信號檢測以及接近檢測。文章介紹了信號通道錯綜復雜的選擇,其中給出的設計案例和原理框圖有助于讀者選擇最佳器件,以滿足系統的不同需求。

雖然壓力和重量(加載/感應)的測量方法和技術有許多,但最常用的測量裝置是應力計。

最常見的應力計有兩種:一種是重量/壓力傳感器大多采用的金屬箔;另一種是基于半導體的壓阻式傳感器,廣泛用于壓力測量。相對于金屬箔傳感器,壓阻式傳感器靈敏度更高,線性度也更好,但容易受溫度的影響,并有一定的初始偏差。

從原理上講,所有應力計在受到外力時都會改變電阻值。因此,有電信號激勵時,即可有效地將壓力、重量轉換成電信號。通常在惠斯通電橋(有時稱為測壓元件)上放置1個、2個或4個這樣的有源電阻元件(應力計),從而產生與壓力或重量對應的差分輸出電壓。

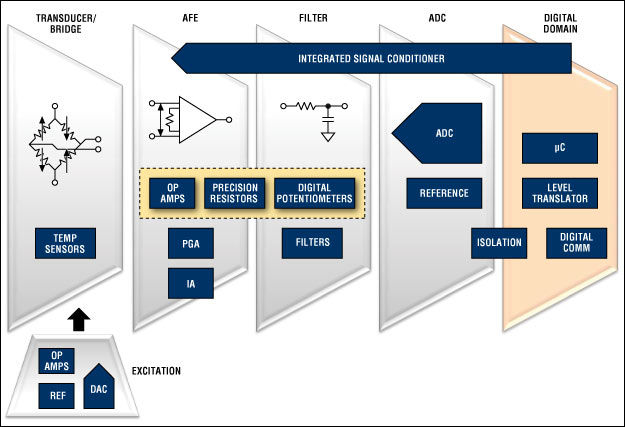

工程師可以設計一種能夠滿足多種加載/感應系統需求的傳感器模塊。一款成功的設計需要包括用于檢測物理量的傳感器元件和設計合理的信號鏈路。

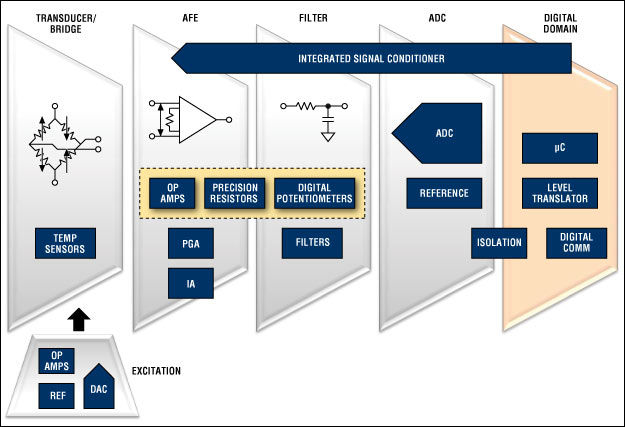

加載/感應系統的信號鏈路框圖。關于Maxim推薦的壓力傳感器方案的詳細信息,請訪問:china.maxim-ic.com/psi。

其它需要考慮的ADC指標包括:低失調誤差、低溫漂及優異的線性度。對于特定的低功耗應用,速度與功耗的關系也是非常重要的規格。

常見的信號調理器有兩種類型:模擬信號通路的調理器(模擬調理器)和數字信號通路的調理器(數字調理器)。模擬調理器的響應時間較快,提供連續的輸出信號,反映輸入信號的實時變化。它們通常采用硬件補償機制(不夠靈活)。數字調理器往往基于微控制器,由于ADC和DSP算法具有一定的執行時間,響應時間較慢。應該考慮ADC的分辨率,將量化誤差降至最小。數字信號調理器的最大好處是提供靈活的補償算法,可根據用戶的應用進行調整。

熱敏電阻、RTD、熱電偶和IC是目前應用最廣的溫度檢測技術。每種設計方案都有其自身的優勢(例如成本、精度、測溫范圍),適合不同的特定應用。以下將逐一討論這些技術。

除提供業內最全面的專用溫度傳感器IC外,Maxim還推出了系統與熱敏電阻、RTD及熱電偶接口所需的任何器件。

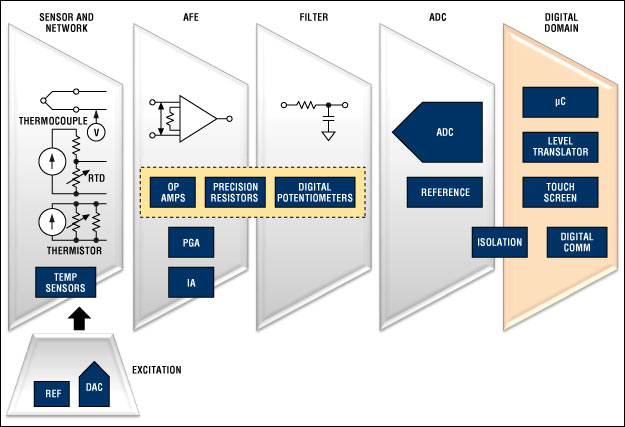

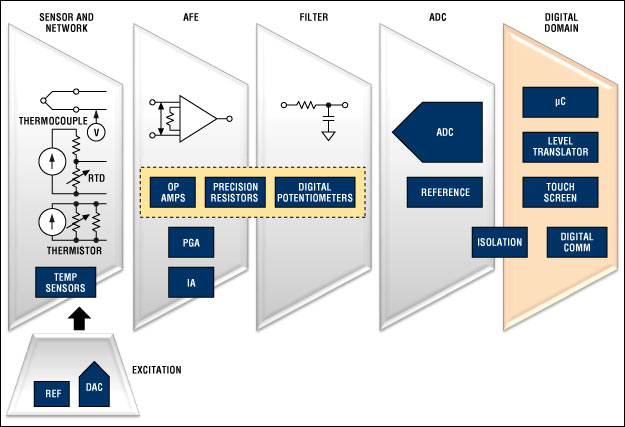

溫度檢測應用的信號鏈路框圖。關于Maxim推薦的溫度傳感器解決方案的完整信息,請訪問:china.maxim-ic.com/-40+85。

熱敏電阻能夠測量中等溫度范圍,通常最高可達+150°C,有些熱敏電阻可以測量更高溫度;根據精度的不同,成本一般在中、低端;線性度雖然較差,但可預測。熱敏電阻可以是探頭、表貼封裝、裸線等不同形式的專用封裝。Maxim提供能夠將熱敏電阻阻值轉換為數字信號的IC,如MAX6682和MAX6698。

熱敏電阻往往連接一個或多個固定阻值電阻,形成分壓器。分壓器輸出通常經過ADC進行數字轉換。利用查找表或通過計算對熱敏電阻的非線性進行修正。

RTD具有較寬的測溫范圍,最高達+750°C,具有較高精度和較好的可重復性,線性度適中。對于Pt-RTD,最常見的電阻值為:0°C時,標稱值為100Ω或1kΩ,當然也有其它電阻值。

RTD的信號調理可以非常簡單:將RTD與一個精密的固定阻值電阻相連,構成分壓器;也可以采用更復雜的信號調理,尤其是在寬溫測量中。方案中通常包括:精密電流源、電壓基準和高分辨率ADC,如圖1所示。利用查找表或通過計算、外部線性化處理電路對傳感器進行線性化調整。

圖1. RTD信號調理電路簡化圖

熱電偶具有非常寬的測溫范圍,高達+1800°C;成本很低,具體成本與封裝有關;具有較低的輸出電壓,K型熱電偶的輸出大約為40μV/°C;線性度適中,并可提供適當的復雜信號調理,即冷端補償和放大。

由于熱電偶輸出信號較低,利用熱電偶測量溫度具有一定難度。由于熱電偶金屬絲連接到信號調理電路的銅線(或引線)時,在觸點位置又會產生額外的熱電偶,進一步加劇了測量的復雜性。該觸點稱為冷端(圖2所示)。為了利用熱電偶準確測量溫度,必須在冷端位置增加第二個溫度傳感器,如圖3所示。然后將冷端測量溫度與熱電偶測量值相疊加。圖3所示電路是一種實施方案,其中包括多款精密元件。

圖2. 熱電偶電路簡化圖。金屬1和金屬2之間的結為主熱電偶結。金屬1和金屬2與測量裝置銅線或印制板(PCB)引線的接觸位置形成了額外的熱電偶。

除圖3所示所有元件外,Maxim還提供用于K型熱電偶信號調理的器件MAX6674和MAX6675。這些器件簡化了設計任務,并顯著降低對熱電偶輸出放大、冷端補償及數字化處理的元件數量。

圖3. 熱電偶信號調理電路示例

模擬溫度傳感器利用雙極型晶體管的溫度特性產生與溫度成比例的輸出電壓。對這一電壓信號進行放大并施加一定的偏置,可以使傳感器輸出電壓與管芯溫度形成適當的變化關系,獲得較高的溫度測量精度。例如,DS600業內精度最高的模擬溫度傳感器,在-20°C至+100°C溫度范圍內保證誤差小于±0.5°C。

基本的數字溫度傳感器只是簡單地測量溫度,溫度數據通過各種特定接口讀取,接口類型包括:1-Wire?、I2C、PWM和3線。復雜的數字傳感器具備更多功能,例如:高溫/低溫報警輸出、設置觸發門限的寄存器及EEPROM等。Maxim提供多款本地數字溫度傳感器,包括DS7505和DS18B20,能夠在較寬的溫度范圍內保證±0.5°C的精度。

圖4. 利用遠端溫度傳感器MAX6642監測外部IC管芯的晶體管(或溫度二極管)溫度

遠端溫度傳感器具有一個重要優勢:可以利用單片IC監測多點溫度。一個基本的單芯片遠端傳感器,例如,圖4中的MAX6642,可以監測兩個溫度:自身溫度和外部溫度。外部位置可以是目標IC的管芯,如圖4所示,也可以是被監測電路板的某個溫度監測點(采用分立式晶體管)。有些遠端傳感器可以監測最多7個位置的外部溫度。這樣的話,包括IC和電路板的溫度監測點在內,單芯片能夠監測多達8個位置。以MAX6602為例,該溫度傳感器具有4路遠端二極管輸入,能夠監測1對集成溫度二極管的FPGA、2個電路板的溫度監測點(采用分立晶體管)以及MAX6602所在位置的電路板溫度。MAX6602和MAX6642在測量外部溫度二極管時都能達到±1°C的精度。

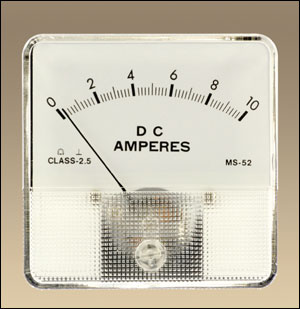

多數電流檢測設計采用低邊或高邊檢測。在低邊檢測中,檢流電阻與地通路相串聯。電路只需處理較低的輸入共模電壓,輸出電壓以地為參考。但是,低邊檢流電阻在接地通路增加了所不希望的電阻。高邊檢測中,檢流電阻與正電源電壓相串聯。此時負載的一端接地,但高邊電阻必須承受相對較大的共模信號。

電流檢測信號鏈路框圖。關于Maxim推薦的電流檢測方案的完整信息,請訪問:china.maxim-ic.com/detect。

Maxim的高邊電流檢測放大器把檢流電阻連接到電源的正端和被監測電路的電源輸入之間。這種設計避免了接地通道的外接電阻,大大簡化電路布局,有助于改善電路的總體性能。Maxim提供的單向和雙向電流檢測IC有些帶有內部檢流電阻,有些采用外部檢流電阻。

一個簡單的光敏二極管就是一個非常準確的光檢測傳感器。光檢測可以用于從基于太陽能的電源管理到精密的工業過程控制等多種不同應用。由于給定環境下,光強的變化范圍很大(例如從20klx到100klx),寬動態范圍成為光信號檢測的一項關鍵要求。MAX9635等集成方案在器件內部集成了一個光敏二極管、放大器和模/數轉換器(ADC),動態范圍為0.03lx至130,000lx。

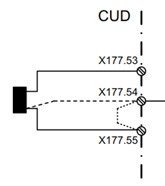

二進制傳感器僅傳輸比特流。通常情況下,被測對象的“有”、“無”利用邏輯電平表示并進行傳輸。此外,當一個對象(例如閥門中的活塞)達到預定的臨界點時,傳感器能夠檢測到這一信息,然后通過二進制接口將信息傳遞給可編程邏輯控制器(PLC)系統。

由于工業環境條件惡劣,傳感器接口必須高度可靠,能夠承受各種誤操作和EMI。

壓力傳感器和稱重(加載/感應)

概述

在現代工業控制和系統監測領域,通常需要監測、測量壓力和重量。由于壓力可直接用來測量流體、高度及其它物理量,壓力測量尤其重要。由于加載是影響傳感器輸出的一項屬性,壓力、重量測量裝置可以看作是“加載傳感器”。加載傳感器的應用非常廣泛,包括從真空計到重型機械稱重,以及工業液壓設備、絕對壓力傳感器(MAP)等各個領域。每種應用對精度、準確度和成本都有不同的具體需求。雖然壓力和重量(加載/感應)的測量方法和技術有許多,但最常用的測量裝置是應力計。

最常見的應力計有兩種:一種是重量/壓力傳感器大多采用的金屬箔;另一種是基于半導體的壓阻式傳感器,廣泛用于壓力測量。相對于金屬箔傳感器,壓阻式傳感器靈敏度更高,線性度也更好,但容易受溫度的影響,并有一定的初始偏差。

從原理上講,所有應力計在受到外力時都會改變電阻值。因此,有電信號激勵時,即可有效地將壓力、重量轉換成電信號。通常在惠斯通電橋(有時稱為測壓元件)上放置1個、2個或4個這樣的有源電阻元件(應力計),從而產生與壓力或重量對應的差分輸出電壓。

工程師可以設計一種能夠滿足多種加載/感應系統需求的傳感器模塊。一款成功的設計需要包括用于檢測物理量的傳感器元件和設計合理的信號鏈路。

加載/感應系統的信號鏈路框圖。關于Maxim推薦的壓力傳感器方案的詳細信息,請訪問:china.maxim-ic.com/psi。

完備的信號鏈路方案

傳感器信號鏈路必須能夠處理帶有噪聲的弱信號。為了準確測量電阻式傳感器輸出電壓的變化,電路必須具備以下功能:激勵、放大、濾波和采集。有些解決方案可能還要求采用數字信號處理(DSP)技術對信號進行處理、誤差補償、數字放大以及用戶可編程操作。激勵

具有極低溫漂的高精度、穩定的電壓或電流源常常用作傳感器激勵。傳感器輸出與激勵源成比例(往往以mV/V表示)。因此,設計時,模/數轉換器(ADC)和激勵電路通常采用一個公共基準,或者將激勵電壓作為ADC的基準。可以利用附加的ADC通道精確測量激勵電壓。傳感器/電橋

信號鏈路的這部分功能包括應力傳感器,它被放置在測壓元件(惠斯通電橋設計)部分,如上文中的“概述”部分。放大和電平轉換—模擬前端(AFE)

有些設計中,傳感器輸出電壓范圍非常小,要求分辨率達到nV級。這種情況下,在將傳感器輸出信號送至ADC輸入之前,必須對信號進行放大。為了防止放大階段引入誤差,需要選擇低失調電壓(VOS)、低溫漂的低噪聲放大器(LNA)。惠斯通電橋的缺點是共模電壓遠遠大于有用信號。這意味著LNA還必須具有非常高的共模抑制比(CMRR),通常大于100dB。如果采用單端ADC,則需附加電路在數據采集之前消除較高的共模電壓。此外,由于信號帶寬很窄,放大器的1/f噪聲也會引入誤差。因此,最好采用斬波穩定放大器。使用分辨率非常高的ADC,占用滿量程范圍的一小部分有助于降低對放大器的苛刻要求。采集—ADC

選擇ADC時需嚴格確認其技術指標,例如:無噪聲范圍或有效分辨率,該指標表示ADC能夠辨別固定輸入電平的能力。一種替代指標是無噪聲計數或編碼。大多數高精度ADC的數據資料把這些指標表示為噪聲峰值或RMS噪聲與速度的對應關系表,有時也以噪聲直方圖的形式表示這些指標。其它需要考慮的ADC指標包括:低失調誤差、低溫漂及優異的線性度。對于特定的低功耗應用,速度與功耗的關系也是非常重要的規格。

濾波

傳感器信號的帶寬一般很窄,對噪聲的敏感度較高。因此,通過濾波限制信號的帶寬可顯著降低總體噪聲。利用Σ-Δ ADC能夠簡化噪聲濾波要求,因為這種架構提供固有的過采樣特性。數字信號處理(DSP)—數字域

除模擬信號調理外,為了提取信號并降低噪聲,還需要在數字域對所采集的信號作進一步處理。通常需要找到針對具體應用及其細微差別的算法。有些通用算法,例如,數字域的失調和增益校準、線性化處理、數字濾波和基于溫度(或其它制約因素)的補償。信號調理/集成方案

有些集成方案把所有需要的功能模塊集成在單一芯片,通常稱為傳感器信號調理器IC。信號調理器是一種專用IC (ASIC),它對輸入信號進行補償、放大和校準,能夠覆蓋較寬的溫度范圍。根據對信號調理器的不同精度要求,ASIC會集成以下全部或部分模塊:傳感器激勵電路、數/模轉換器(DAC)、可編程增益放大器(PGA)、模/數轉換器(ADC)、存儲器、多路復用器(MUX)、CPU、溫度傳感器以及數字接口。常見的信號調理器有兩種類型:模擬信號通路的調理器(模擬調理器)和數字信號通路的調理器(數字調理器)。模擬調理器的響應時間較快,提供連續的輸出信號,反映輸入信號的實時變化。它們通常采用硬件補償機制(不夠靈活)。數字調理器往往基于微控制器,由于ADC和DSP算法具有一定的執行時間,響應時間較慢。應該考慮ADC的分辨率,將量化誤差降至最小。數字信號調理器的最大好處是提供靈活的補償算法,可根據用戶的應用進行調整。

溫度檢測

概述

溫度檢測在工業系統中的主要作用表現在三個方面。- 溫度控制,例如恒溫爐、冷凍箱和環境控制系統,根據實測溫度判斷實施加熱/致冷操作。

- 校準各種傳感器、振蕩器及其它經常隨溫度變化的元件。由此,必須通過測量溫度確保敏感系統元件的精度。

- 保護元件和系統在極端溫度下不被損壞。溫度檢測決定所要采取的相應措施。

熱敏電阻、RTD、熱電偶和IC是目前應用最廣的溫度檢測技術。每種設計方案都有其自身的優勢(例如成本、精度、測溫范圍),適合不同的特定應用。以下將逐一討論這些技術。

除提供業內最全面的專用溫度傳感器IC外,Maxim還推出了系統與熱敏電阻、RTD及熱電偶接口所需的任何器件。

溫度檢測應用的信號鏈路框圖。關于Maxim推薦的溫度傳感器解決方案的完整信息,請訪問:china.maxim-ic.com/-40+85。

熱敏電阻

熱敏電阻的阻值取決于溫度,一般由半導體材料制成,如金屬氧化物陶瓷或聚合物。應用最廣泛的熱敏電阻是負溫度系數電阻,因此,熱敏電阻通常稱為NTC。同樣,也存在正溫度系數的熱敏電阻(PTC)。熱敏電阻能夠測量中等溫度范圍,通常最高可達+150°C,有些熱敏電阻可以測量更高溫度;根據精度的不同,成本一般在中、低端;線性度雖然較差,但可預測。熱敏電阻可以是探頭、表貼封裝、裸線等不同形式的專用封裝。Maxim提供能夠將熱敏電阻阻值轉換為數字信號的IC,如MAX6682和MAX6698。

熱敏電阻往往連接一個或多個固定阻值電阻,形成分壓器。分壓器輸出通常經過ADC進行數字轉換。利用查找表或通過計算對熱敏電阻的非線性進行修正。

RTD

電阻溫度檢測器(RTD)是一種阻值隨溫度變化的電阻。鉑是最常見、精度最高的金屬絲材料。鉑RTD稱為Pt-RTD,鎳、銅及其它金屬亦可用來制造RTD。RTD具有較寬的測溫范圍,最高達+750°C,具有較高精度和較好的可重復性,線性度適中。對于Pt-RTD,最常見的電阻值為:0°C時,標稱值為100Ω或1kΩ,當然也有其它電阻值。

RTD的信號調理可以非常簡單:將RTD與一個精密的固定阻值電阻相連,構成分壓器;也可以采用更復雜的信號調理,尤其是在寬溫測量中。方案中通常包括:精密電流源、電壓基準和高分辨率ADC,如圖1所示。利用查找表或通過計算、外部線性化處理電路對傳感器進行線性化調整。

圖1. RTD信號調理電路簡化圖

熱電偶

熱電偶由兩種連接在一起的不同金屬制成。金屬絲之間的觸點所產生的電壓與溫度近似成比例關系。有幾種類型的熱電偶分別以字母表示。最常見的熱電偶為K型熱電偶。熱電偶具有非常寬的測溫范圍,高達+1800°C;成本很低,具體成本與封裝有關;具有較低的輸出電壓,K型熱電偶的輸出大約為40μV/°C;線性度適中,并可提供適當的復雜信號調理,即冷端補償和放大。

由于熱電偶輸出信號較低,利用熱電偶測量溫度具有一定難度。由于熱電偶金屬絲連接到信號調理電路的銅線(或引線)時,在觸點位置又會產生額外的熱電偶,進一步加劇了測量的復雜性。該觸點稱為冷端(圖2所示)。為了利用熱電偶準確測量溫度,必須在冷端位置增加第二個溫度傳感器,如圖3所示。然后將冷端測量溫度與熱電偶測量值相疊加。圖3所示電路是一種實施方案,其中包括多款精密元件。

圖2. 熱電偶電路簡化圖。金屬1和金屬2之間的結為主熱電偶結。金屬1和金屬2與測量裝置銅線或印制板(PCB)引線的接觸位置形成了額外的熱電偶。

除圖3所示所有元件外,Maxim還提供用于K型熱電偶信號調理的器件MAX6674和MAX6675。這些器件簡化了設計任務,并顯著降低對熱電偶輸出放大、冷端補償及數字化處理的元件數量。

圖3. 熱電偶信號調理電路示例

溫度傳感器IC

溫度傳感器IC充分利用了硅PN結所具備的線性度和預知的溫度特性等優勢。由于這些IC都是采用常規半導體工藝制成的有源電路,可提供各種外形封裝。這些器件具備許多功能,例如:數字接口、ADC輸入、風扇控制等,這是其它技術無法提供的。溫度傳感器IC的工作溫度范圍可低至-55°C、高達+125°C,部分產品的溫度上限可以達到+150°C左右。以下介紹了常見的溫度傳感器IC。模擬溫度傳感器

模擬溫度傳感器IC將溫度轉換成電壓,有些情況下則轉換成電流。最簡單的電壓輸出模擬溫度傳感器只有三個有效端:地、電源輸入和信號輸出。其它具有增強功能的模擬傳感器提供更多的輸入或輸出,例如比較器或電壓基準輸出。模擬溫度傳感器利用雙極型晶體管的溫度特性產生與溫度成比例的輸出電壓。對這一電壓信號進行放大并施加一定的偏置,可以使傳感器輸出電壓與管芯溫度形成適當的變化關系,獲得較高的溫度測量精度。例如,DS600業內精度最高的模擬溫度傳感器,在-20°C至+100°C溫度范圍內保證誤差小于±0.5°C。

本地數字溫度傳感器

將模擬溫度傳感器與ADC集成在一起即可形成直接輸出數字信號的溫度傳感器。這種器件通常稱為數字溫度傳感器或本地數字溫度傳感器。“本地”表示傳感器測量的是自身溫度。這種工作方式相對于遠端傳感器,后者用于測量外部IC或分立晶體管的溫度。基本的數字溫度傳感器只是簡單地測量溫度,溫度數據通過各種特定接口讀取,接口類型包括:1-Wire?、I2C、PWM和3線。復雜的數字傳感器具備更多功能,例如:高溫/低溫報警輸出、設置觸發門限的寄存器及EEPROM等。Maxim提供多款本地數字溫度傳感器,包括DS7505和DS18B20,能夠在較寬的溫度范圍內保證±0.5°C的精度。

遠端數字溫度傳感器

遠端數字溫度傳感器又稱為遠端傳感器或二極管溫度傳感器。遠端傳感器用于測量外部晶體管的溫度,可以采用分立晶體管,也可以采用集成在另一IC內部的晶體管,如圖4所示。微處理器、現場可編程門陣列(FPGA)及ASIC往往包含一個或多個溫度傳感器,通常稱為溫度二極管,與圖4所示類似。

圖4. 利用遠端溫度傳感器MAX6642監測外部IC管芯的晶體管(或溫度二極管)溫度

遠端溫度傳感器具有一個重要優勢:可以利用單片IC監測多點溫度。一個基本的單芯片遠端傳感器,例如,圖4中的MAX6642,可以監測兩個溫度:自身溫度和外部溫度。外部位置可以是目標IC的管芯,如圖4所示,也可以是被監測電路板的某個溫度監測點(采用分立式晶體管)。有些遠端傳感器可以監測最多7個位置的外部溫度。這樣的話,包括IC和電路板的溫度監測點在內,單芯片能夠監測多達8個位置。以MAX6602為例,該溫度傳感器具有4路遠端二極管輸入,能夠監測1對集成溫度二極管的FPGA、2個電路板的溫度監測點(采用分立晶體管)以及MAX6602所在位置的電路板溫度。MAX6602和MAX6642在測量外部溫度二極管時都能達到±1°C的精度。

電流、光信號及接近檢測

概述

電流檢測對于很多應用都十分關鍵,有兩種常見的測量方法。- 一種方法通常用于大電流檢測,往往用來監測電源。典型應用包括:短路檢測、瞬態檢測以及電池反接檢測。

- 電流檢測還用于那些需要檢測弱電流(低至微安級)的系統,例如:光照下能夠產生極小電流的光敏二極管。典型應用包括環境光檢測、接近檢測以及基于光吸收/發射的化學過程監測。

采用電流檢測放大器檢測電流

測量電流的技術有多種,但截至目前為止,最常見的是利用檢流電阻進行測量。這種方法的基本原理是利用基于運放的差分增益級對檢流電阻兩端的電壓進行放大,然后測量放大后的電壓。雖然可以利用分立元件搭建放大電路,但集成電流檢測放大器相對于分立設計具有明顯優勢:極小的溫漂、占用極小的印制板(PCB)面積,而且能夠處理較寬的共模范圍。多數電流檢測設計采用低邊或高邊檢測。在低邊檢測中,檢流電阻與地通路相串聯。電路只需處理較低的輸入共模電壓,輸出電壓以地為參考。但是,低邊檢流電阻在接地通路增加了所不希望的電阻。高邊檢測中,檢流電阻與正電源電壓相串聯。此時負載的一端接地,但高邊電阻必須承受相對較大的共模信號。

電流檢測信號鏈路框圖。關于Maxim推薦的電流檢測方案的完整信息,請訪問:china.maxim-ic.com/detect。

Maxim的高邊電流檢測放大器把檢流電阻連接到電源的正端和被監測電路的電源輸入之間。這種設計避免了接地通道的外接電阻,大大簡化電路布局,有助于改善電路的總體性能。Maxim提供的單向和雙向電流檢測IC有些帶有內部檢流電阻,有些采用外部檢流電阻。

利用互阻放大器(TIA)檢測光信號

第二種常見的電流測量技術是利用具有極低輸入偏置電流的運算放大器,例如TIA,它將電流輸入轉換成電壓輸出。這種方法適用于電流非常小、波動較大的應用,例如光檢測應用中光敏二極管產生的信號。一個簡單的光敏二極管就是一個非常準確的光檢測傳感器。光檢測可以用于從基于太陽能的電源管理到精密的工業過程控制等多種不同應用。由于給定環境下,光強的變化范圍很大(例如從20klx到100klx),寬動態范圍成為光信號檢測的一項關鍵要求。MAX9635等集成方案在器件內部集成了一個光敏二極管、放大器和模/數轉換器(ADC),動態范圍為0.03lx至130,000lx。

利用光敏二極管進行接近檢測

接近檢測的方案有多種,光敏二極管相對而言能夠提供較高的精度,功耗也更低。光敏二極管受到光照時,將產生與光強成正比的電流。低輸入噪聲、寬帶緩沖器將該電流傳遞給系統的其它部分。可以選用低輸入噪聲放大器,例如MAX9945,提供精確的測量結果。傳感器通信接口

傳感器通過模擬或數字技術傳輸檢測信息。模擬技術基于電壓或電流環;數字信息則通過CAN、CompoNet?、IO-Link?、RS-485及其它數據接口傳輸。二進制傳感器僅傳輸比特流。通常情況下,被測對象的“有”、“無”利用邏輯電平表示并進行傳輸。此外,當一個對象(例如閥門中的活塞)達到預定的臨界點時,傳感器能夠檢測到這一信息,然后通過二進制接口將信息傳遞給可編程邏輯控制器(PLC)系統。

由于工業環境條件惡劣,傳感器接口必須高度可靠,能夠承受各種誤操作和EMI。

電子發燒友App

電子發燒友App

評論