Netflix的紀錄片《美國工廠》講述了這樣一個故事:中國“玻璃大王”曹德旺投資重建了位于美國“鐵銹地帶”俄亥俄郊區的巨大工廠。本以為廉價的生產資料及高額的就業補貼可以讓這家“美國工廠”迅速盈利,但事實上,來自文化、制度和意識形態的差異激烈碰撞,直接影響了生產效率。

在被評為影史最偉大的五十部紀錄片之一的《鐵西區》里,主角則是上世紀90年代的沈陽老工業區,9小時的片長填滿了墜落的全景與咬緊的牙關,本應轟鳴的工廠里滿是沉郁與牢騷。

而紀錄片中的種種其實正在世界各處上演:

美國汽車三巨頭受制于掌控勞資關系的UAW(全美汽車工人聯合會);俄羅斯在重工業上的經驗難以復用于民用制造業、高科技產業;日本制造拒斥水平分工、混淆創新與研究,曾經引以為傲的電子產業發生嚴重衰退。

這些爭吵與悲情背后,一交織著人性與利益,也拋出了專屬于制造業的一個永恒話題——如何降低制造成本、提高制造效率,如何恰當地改革路徑依賴、落地創新。

制造業的難題

“工業互聯網”是中國制造業給出的“提效降本難題”的答案之一。

事實上,在1850年前后丟掉了世界制造業第一大國位次之后,中國在2010年又重回第一:2018年,中國制造業增加值占全世界份額達到28%以上。在世界500多種主要工業產品當中,中國有220多種工業產品產量居全球第一。

但在工業大國向工業強國轉變的過程當中,創新薄弱、技術依存、結構調整滯后等問題漸次暴露。這就需要能夠支撐業務科學決策,制造資源高效配置,推動制造業融合發展的工業互聯網發揮光熱。

簡單來說,工業互聯網是通過互聯網連工業全要素、全產業鏈,采集海量的工業數據,再對數據進行管理、分析,反饋到制造企業,從而實現資源的高效配置,推動制造業的高質量發展。

以生產制造場景中的采購鏈條為例,在傳統采購模式下,一家大型企業的供應鏈管理動輒牽涉數10萬級SKU,需要對接的供應商多達幾千家,不僅讓企業供應鏈管理“負擔過重”,且流程環節過多也讓企業對供應鏈品質管理方面存在風險,工業品價格不透明,質量參差不齊。

與此同時,生產線和采購環節脫節,采購的物資常常不能與生產需求及時匹配,供應鏈管理體系單向、封閉、低效,更不用說供應鏈金融的滯后發展了。

在這樣的背景下,工業互聯網便有了用武之地。

比如在鋼鐵廠,如果運用工業互聯網,在焦化、燒結、煉鐵、煉鋼、軋鋼、倉儲運輸等核心生產環節中實現設備快速接入,將生產環節中每一個部件的工作數據進行記錄、收集、匯總并高效分析,那么就能實現廠區單點設備及整個廠區設備的管理、監控、預警等功能。

一旦某種原材料、設備或者MRO(運維物料)告急,系統便會自動生成需求,同時也避免了提早過長時間備貨,浪費庫存的現象。

不過,雖然工業互聯網擁有“神奇”功效,但在實際生產過程中,許多要素都是斷層的。你無法指望一家縣級工廠接受創新的理念及成本,也很難勸說一家傳統工業巨頭把關系生產命脈的數據都交給互聯網。

創新的錯配正是當下工業互聯網的急癥。

據羿戓制造所了解,對于一個工廠而言,工業互聯網并非等同于先進。在工業制造的場景下,更重要的是看最終生產結果實現的過程中,如何實現效率以及經濟效益的最大化——如果創新的研發成本太高,或是現階段無法實現與人工同等的效率,那么短期內強行創新,意義并不大。

“一個工廠的自動化程度的高低,是由加工對象決定的。”西門子工業自動化產品成都生產研發基地總經理李永利曾在接受媒體采訪時表示:“加工對象對于工藝的要求,才是決定工廠自動化程度高低的關鍵,將兩個生產不同產品的工廠強行放到一起進行自動化程度比較,實際上是沒有意義的。”

因此,盡管人們感慨“無人工廠”的先進,“AI+制造”的時尚,甚至“5G工廠”的前瞻性,但我們無法奢望水平差距極大的工廠們都嫁接上最創新的技術,真正要完成從高科技樣板間到實實在在每條生產線的落地,還有很遠的路要走。

一個值得思考的案例

在這條工業強國的道路上,除了航天科工、三一重工、海爾、美的、富士康等制造業龍頭孵化的工業互聯網平臺,阿里、騰訊、京東等互聯網公司的思考或許能給我們一些啟發。

阿里云的supET工業互聯網平臺奉行的是三步走,逐步實現工廠內部的智能化改造、工廠間的協同智造及消費與生產打通;騰訊方面,今年3月馬化騰就曾表示:工業制造業是實體經濟的重中之重,工業互聯網是產業互聯網的主戰場。而我們看到本月,西安閻良國家航空高技術產業基地就與騰訊云簽署了共建西北首家騰訊云工業云基地的合作協議。

在產業互聯網號角吹響的一年里,互聯網公司對于產業革命的思考越發深刻。

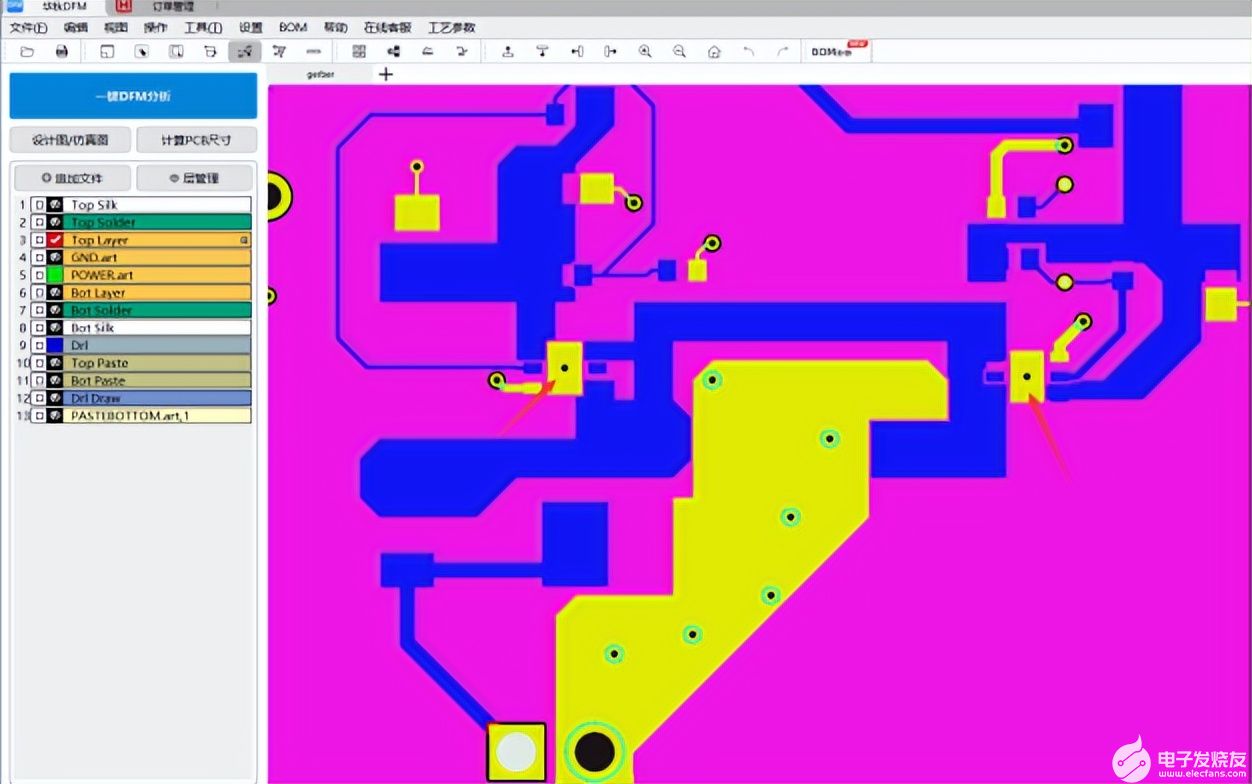

據羿戓技術文件編制所了解,在今年工博會上,京東工業品對外展示的智能工業物聯網產業平臺解決方案更讓人看到了超出“工業品采購”的頂層思考——京東物聯平臺與超過500個品牌的2000多款產品,在多個場景下超5.7億次服務數據的基礎上,探索IoT技術在工業制造業場景的應用落地。

“智能工業物聯網產業平臺解決方案的發布,也是對京東工業品數字化、平臺化和生態化戰略的落地成果展示。”京東集團副總裁、企業業務事業部總裁宋春正表示,該解決方案不僅僅是一個橫向“平臺”,而是從“端數據”一直到“云處理”再到產業鏈多維融合的集成智能供應與服務的立體架構。

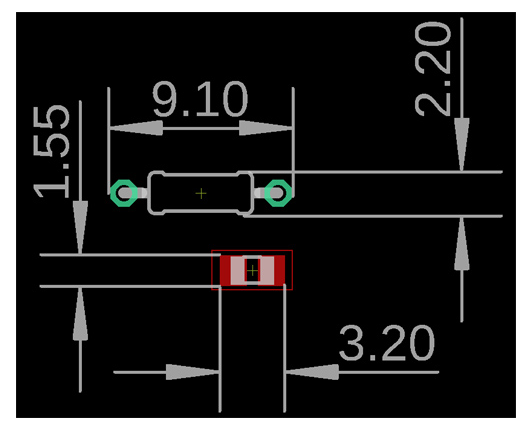

具體來說,這其實是京東此前發布的iSRM智能采購管理系統與京東智能工業物聯網產業平臺的打通。

數字化的技術平臺

先看iSRM,這個系統實際上是針對工業制造業長期存在的長尾商品多、供應商數量龐大、供應鏈管理難度大等問題的,相當于把過去分散、不透明的采購環節都集中到了線上——集合了商品、金融、物流、服務、質控,從而幫助企業解決尋源系統、商品采購管理、履約驗收、財務對賬付款及售后服務等。

這樣就把供應鏈管理的上、中、下游完全數字化、一體化了。

“京東工業品的iSRM平臺,恰好填補了海爾集團的好品海智工業成套服務平臺市場化業務的訴求。實現了國內首個服務鏈條全覆蓋、資源完整、數字化能力強的綜合型工業品服務平臺。”海爾相關負責人表示,京東工業品的這套解決方案契合了國央企等大型企業在采購領域管理集約化和而數字化的轉型需求,對助推行業,乃至整個工業制造業優化流程管理有積極意義。

但只有線上的iSRM還遠遠不夠。“工業互聯網”與“工業物聯網”的關聯非常緊密。如果說你還感受不到iSRM等智能系統與傳統工業IT架構解決方案的差異,那么結合了物聯網之后的iSRM會讓人明顯感受到工業互聯網在提效降本上的“威力”。

打通物聯網之后,京東的這套解決方案可以自動預測生產部件的生命周期和壞損率,建立及時科學的補貨體系,如果遇到設備故障等意外情況也會自動報警并上報iSRM系統,第一時間反饋觸發采購流程。

過去大型工廠不僅需要長期駐場專業技術人員,還需要儲備大量備用設備、零件,占用大量的資金、庫存成本,如今這些工夫可以節省下來。而如果遇到生產線突發狀況,系統也會迅速傳遞信息完成在線下單。

把工業物聯網放到企業流水線里,高效搜集使用數據,從采購角度來說,設備生命周期數據被實時上傳、集成分析,企業可以精準地預測生產原料的使用情況、設備的使用情況以及MRO的消耗情況,從而合理備貨,減少資金及倉儲的占用成本,實現供應鏈采購更高效的流轉,并確保流水線成本和效率的最大化。

這是一個全鏈路一體化的智能協同的服務能力。

中國工業互聯網平臺應用場景案例分布及應用案例成效

不過,物聯網與工業互聯網的融合也有很多難點。

一方面,由于制造業裝備種類繁多、生產廠家眾多,統一進行數據采集、處理、分析難度大;另一方面企業之間融合融通、相互促進的產業生態尚未形成,使得各環節之間的鴻溝難以跨越。

創新的落地難,是任何國家制造業都面臨的挑戰。

京東這套解決方案之所以有較強的落地能力,主要是以下幾個原因:

其一,其切入點是跟企業日常生產運營緊密關聯的物資采購管理,基于京東企業業務對超85%的在華500強企業的服務經驗,其對企業供應鏈物資采購的需求、運轉邏輯、創新訴求等非常了解,提供的服務也能精準契合企業需求;

其二,是在技術研發及創新應用方面,京東智能采購已長期服務于企業供應鏈及采購管理的全流程數字化和智能化。其本次將IoT技術應用于企業供應鏈管理場景,是其針對工業制造業生產場景下物資采購及供應鏈管理的又一次服務升級,并未偏離自身已有服務能力及核心優勢;

其三,是京東工業品對企業從上游尋源、采購、履約、售后等全鏈條閉環服務模式,讓其圍繞企業供應鏈管理的全流程需求,積累了產業鏈上、中、下游的品牌及服務商資源,也是京東工業品解決方案能在工業制造企業中快速應用和落地的重要原因。

整體來看,制造業的數字化是一個無可逆轉的趨勢。

媒體曾走訪聯想武漢產業基地,看到其武漢產業基地的量子線項目,已經實現了24%的自動化率(自動化率=自動化生產時間/總生產時間),未來在項目全部完成后預估能達到43%;同時,目前武漢生產基地有1萬1千人,相較數字化改造前同等規模的產能,節省了4000人。

相信這樣的工廠會越來越多,能接受互聯網思維的制造業企業也會越來越多。到那時,高效的解決方案與可落地的創新,就會成為制造業升級最重要的武器。

中國用幾十年的時間走完了發達國家幾百年所走過的工業化歷程,創造了世界工業化的奇跡,這一奇跡,在工業互聯網的助力下還將延續。

電子發燒友App

電子發燒友App

評論