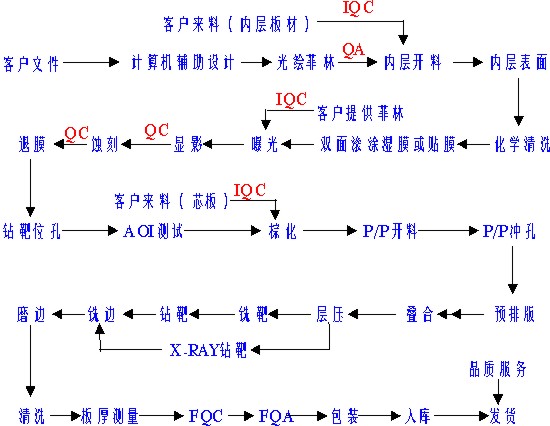

劃片工藝流程

晶圓經過前道工序后芯片制備完成,還需要經過切割使晶圓上的芯片分離下來,最后進行封裝。不同厚度晶圓選擇的晶圓切割工藝也不同:

1)厚度100um以上的晶圓一般使用刀片切割;

2)厚度不到100um的晶圓一般使用激光切割,激光切割可以減少剝落和裂紋的問題,但是在100um以上時,生產效率將大大降低;

3)厚度不到30um的晶圓則使用等離子切割,等離子切割速度快,不會對晶圓表面造成損傷,從而提高良率,但是其工藝過程更為復雜;

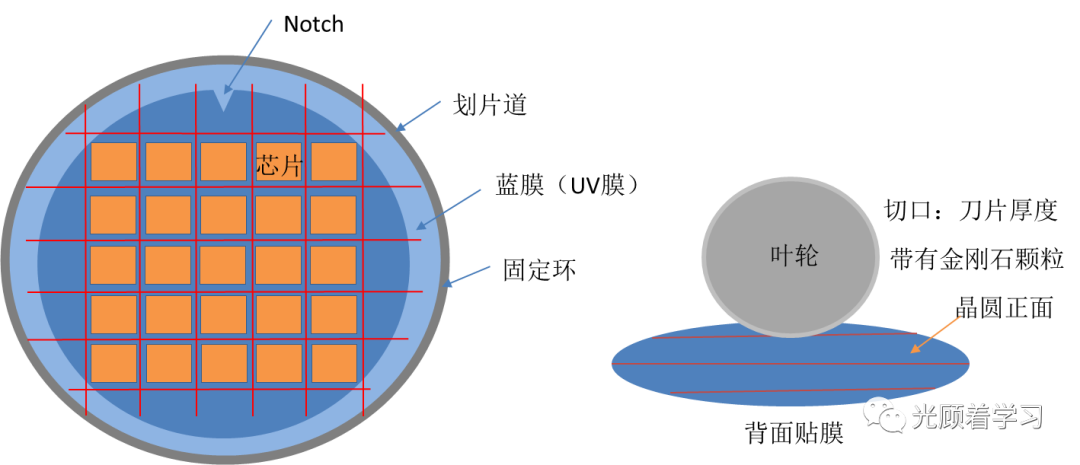

刀片切割(Blade dicing or blade sawing)

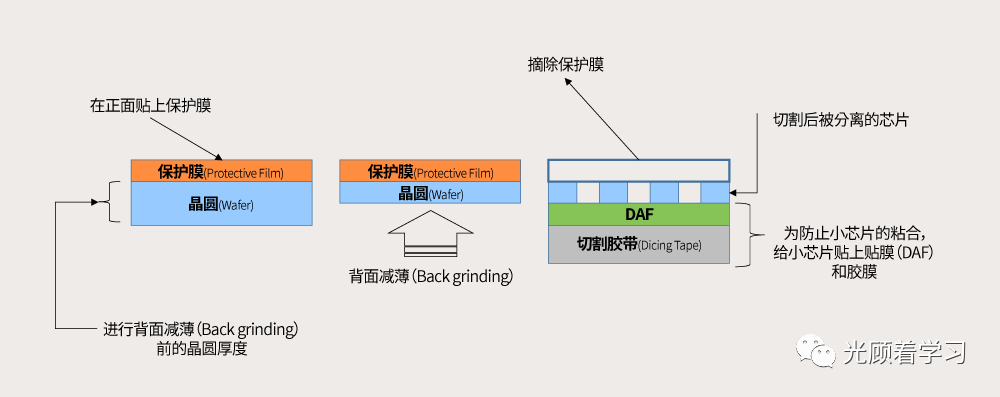

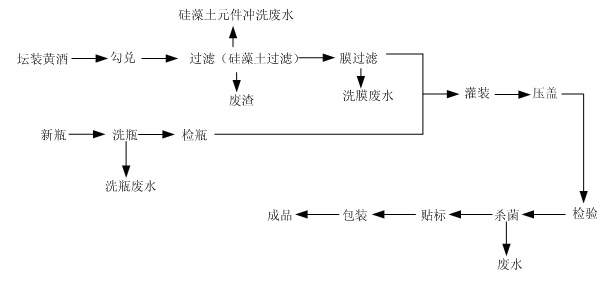

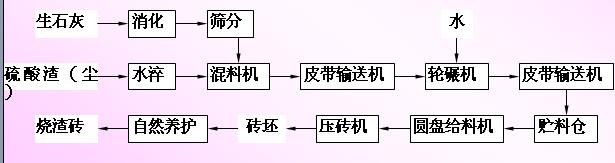

刀片切割(鋸切)過程中,保護膜的附著與摘除(圖片來自網絡)

為了保護晶圓在切割過程中免受外部損傷,事先會在晶圓上貼敷膠膜,以便保證更安全的“切單”。“背面減薄(Back Grinding)”過程中,膠膜會貼在晶圓的正面。但與此相反,在“刀片”切割中,膠膜要貼在晶圓的背面。而在共晶貼片(Die Bonding,把分離的芯片固定在PCB或定架上)過程中,貼會背面的這一膠膜會自動脫落。切割時由于摩擦很大,所以要從各個方向連續噴灑DI水(去離子水)。而且,葉輪要附有金剛石顆粒,這樣才可以更好地切片。此時,切口(刀片厚度:凹槽的寬度)必須均勻,不得超過劃片槽的寬度。

很長一段時間,鋸切一直是被最廣泛使用的傳統的切割方法,其最大的優點就是可以在短時間內切割大量的晶圓。然而,如果切片的進給速度(Feeding Speed)大幅提高,小芯片邊緣剝落的可能性就會變大。因此,應將葉輪的旋轉次數控制在每分鐘30000次左右。

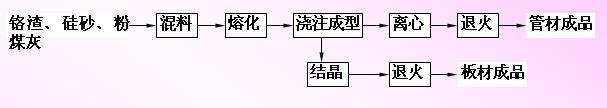

晶圓劃片機

晶圓切割時,經常遇到較窄跡道(street)寬度,要求將每一次切割放在跡道中心幾微米范圍內的能力。這就要求使用具有高分度軸精度、高光學放大和先進對準運算的設備。當用窄跡道切割晶圓時,應選擇盡可能最薄的刀片。可是,很薄的刀片(20μm)是非常脆弱的,更容易過早破裂和磨損。結果,其壽命期望和工藝穩定性都比較厚的刀片差。對于50~76μm跡道的刀片推薦厚度應該是20~30μm。

劃片工藝關鍵點

1)碎片(Chipping)

? 頂面碎片(TSC, top-side chipping),它發生晶圓的頂面,變成一個合格率問題,當切片接近芯片的有源區域時,主要依靠刀片磨砂粒度、冷卻劑流量和進給速度。

? 背面碎片(BSC, back-side chipping)發生在晶圓的底面,當大的、不規則微小裂紋從切割的底面擴散開并匯合到一起的時候(圖1b)。當這些微小裂紋足夠長而引起不可接受的大顆粒從切口除掉的時候,BSC變成一個合格率問題。如果背面碎片的尺寸在10μm以下,忽略不計。另一方面,當尺寸大于25μm時,可以看作是潛在的受損。可是,50μm的平均大小可以接受,示晶圓的厚度而定。

為了接收新的切片挑戰,切片系統與刀片之間的協作是必要的。對于高端(high-end)應用特別如此。刀片在工藝優化中起主要的作用。

除了尺寸,三個關鍵參數決定刀片特性:金剛石(磨料)尺寸、金剛石含量和粘結劑的類型。結合物是各種金屬和/或其中分布有金剛石磨料的基體。其它因素,諸如進給率和心軸速度,也可能影響刀片選擇。

三個關鍵的刀片元素(金剛石尺寸、濃度和結合物硬度)的相對重要性取決于刀片磨料尺寸和工藝參數。為了給一個特定應用選擇最適合的刀片,對這些關系的理解是必要的。

2)刀片負載監測(Blade Load Monitering)

在切片或任何其它磨削過程中,在不超出可接受的切削質量參數時,新一代的切片系統可以自動監測施加在刀片上的負載,或扭矩。對于每一套工藝參數,都有一個切片質量下降和BSC出現的極限扭矩值。切削質量與刀片基板相互作用力的相互關系,和其變量的測量使得可以決定工藝偏差和損傷的形成。工藝參數可以實時調整,使得不超過扭矩極限和獲得最大的進給速度。

切片工序的關鍵部分是切割刀片的修整(dressing)。在非監測的切片系統中,修整工序是通過一套反復試驗來建立的。在刀片負載受監測的系統中,修整的終點是通過測量的力量數據來發現的,它建立最佳的修整程序。這個方法有兩個優點:不需要限時來保證最佳的刀片性能,和沒有合格率損失,該損失是由于用部分修整的刀片切片所造成的質量差。

3)冷卻劑流量穩定(Coolant Flow Stabilization)

以穩定的扭矩運轉的系統要求進給率、心軸速度和冷卻劑流量的穩定。冷卻劑在刀片上施加阻力,它造成扭力。最新一代的切片系統通過控制冷卻劑流量來保持穩定的流速和阻力,從而保持冷卻劑扭矩影響穩定。

當切片機有穩定的冷卻劑流量和所有其它參數都受控制時,維持一個穩定的扭矩。如果記錄,從穩定扭矩的任何偏離都是由于不受控的因素。這些包括由于噴嘴堵塞的冷卻劑流量變化、噴嘴調整的變化、刀片對刀片的變化、刀片情況和操作員錯誤。

切片工藝變得越來越且要求高。切割跡道變得越窄,可能充滿測試用衰耗器(test pad),并且刀片可能需要切割由不同材料制成的各種涂敷層。在這些條件下達到最大的切片工藝合格率和生產率要求認真的刀片選擇和先進的工藝控制能力。

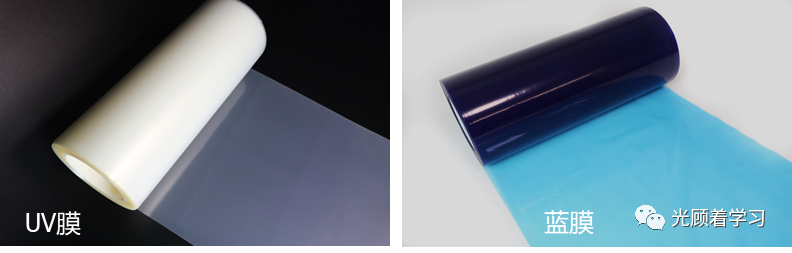

4)UV膜與藍膜

晶圓在劃片之前,會在晶圓的背面粘上一層膜,該層膜的作用是將芯片粘在膜上,可以保持晶粒在切割過程中的完整,減少切割過程中所產生的崩碎、位移和掉落等問題。

實際生產中,用于固定wafer和芯片的膜,一般使用UV膜或藍膜。

? UV膜:主要用于晶圓減薄工藝;

? 藍膜:主要用于晶圓劃片工藝;

圖1、UV和藍膜(http://www.shzhouxing.com/forum/post/10771/)

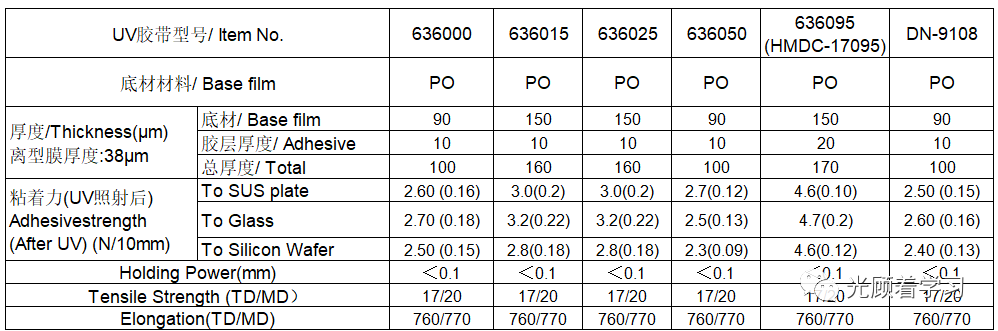

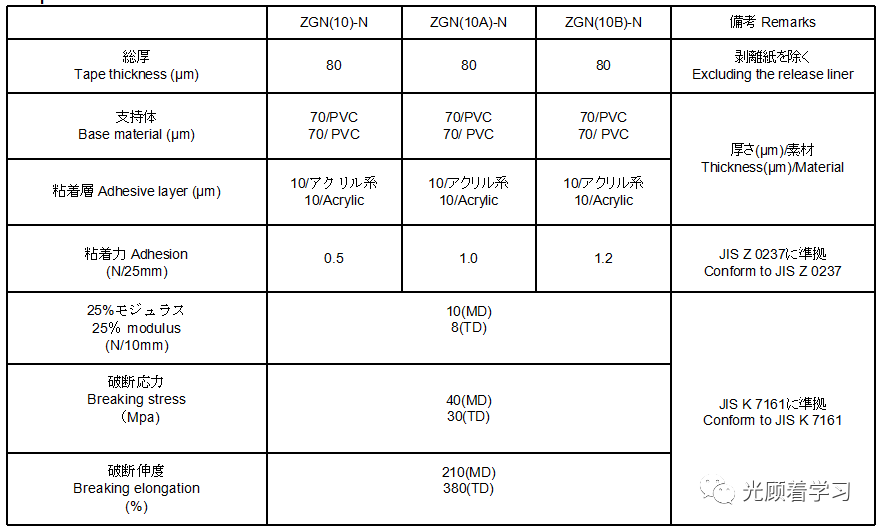

其產品參數如下:

UV膠帶(UV膜)是在各種硅片、封裝基板、陶瓷、玻璃、水晶等多種工件的切割工程中使用的膠帶。

產品特點:以具有強等方性伸特性的PO膜為底材,切割產品時可以堅固地固定產品。

用途:UV照射后,膠帶的粘性減弱,切割后產品容易剝離。

Sliontec UV膠帶特點:

1. 品種齊全,膠層有多種厚度(5~25um) ;

2. 減少背崩以及防止飛料,以及芯片飛濺 ;

3.實現Easy Pick-up(容易剝離) ;

4. 對EMC(Epoxy Molding Compound半導體環氧合成高分子封裝材料)等較難接著的工件,也具有優質的貼附性 ;

5. 防靜電型(選項) 。

Sliontec UV膠帶規格參數一覽表:

?

?

藍膜 / Marubishi Bule tape

主要應用:可在半導體晶圓切割過程中使用。

特征:

具有良好的粘合穩定性。

具有良好的拾取性能和剝落性能。

PVC 底材薄,膠帶具有良好的擴展性。

符合Rohs2.0要求。

建議芯片尺寸為 0.8 mmsq – 5 mmsq。

Marubishi藍膜參數規格一覽表:

UV膜和藍膜的特性

UV膜與藍膜均具有粘性,粘性程度一般用粘性剝離度來表示,通常使用單位N/20 mm或者N/25 mm,1 N/20 mm的意義是測試條寬度為20mm,用180°的剝離角度從測試版上將其剝離的力是1N。

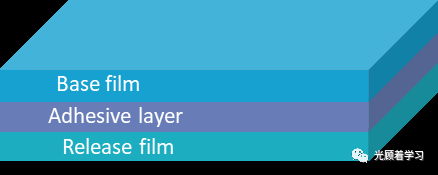

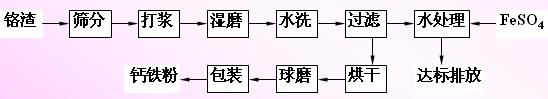

UV膜是將特殊配方的涂料涂布于PET薄膜基材表面,達到阻隔紫外光以及短波長可見光的效果,圖2為通用的UV膜結構圖。一般UV膜有3層構成,其基層材質為聚乙烯氯化物,粘性層在中間,與粘性層相鄰的為覆層(release film),部分UV膜型號沒有該覆層。

圖2、UV膜結構圖

UV膜通常叫紫外線照射膠帶,價格相對較高,未使用時有效期較短。分為高粘性、中粘性和低粘性三種。高粘性的UV膜沒有經過紫外線照射時粘性在5000mN/20mm ~ 12000mN/20mm,經過紫外線照射后,剝離黏度在1000mN/20mm以下;低粘性的UV膜沒有經過紫外線照射的剝離性黏度在1000mN/20mm左右,經過紫外線照射后,剝離黏度下降到100mN/20mm左右。低粘性的UV膜經過紫外線照射后,wafer表面不會有殘膠現象,晶粒容易取下。

UV膜有適當的擴張性,在減薄劃片的過程中,水不會滲入晶粒和膠帶之間。

藍膜通常叫電子級膠帶,價格較低,是一種藍色的粘性度不變的膜,其粘性剝離度一般在100~3000mN/20mm,受溫度的影響會產生殘膠。相比之下,UV膜較藍膜更為穩定。

UV膜和藍膜在生產中的應用分析

通常來說,對于小芯片減薄劃片時使用UV膜,對于大芯片減薄劃片時使用藍膜,因為,UV膜的粘性可以使用紫外線的照射時間和強度來控制,防止芯片在抓取的過程中漏抓或者抓崩。若芯片在減薄劃切實之后,直接上倒封裝標簽生產線,那么最好使用UV膜,因為倒封裝生產線的芯片一般比較小,而且設備的頂針在藍膜底部將芯片頂起。如果使用較大粘性剝離度的藍膜,可能使得頂針在頂起芯片的過程中將芯片頂碎。

藍膜由于受其溫度影響乃粘性度會發生變化,而且本身粘性度較高,因此,一般較大面積的芯片或者wafer減薄劃切后直接進行后封裝工藝,而非直接進行倒封裝工藝做Inlay時,可以考慮使用藍膜。

UV膜與藍膜相比,它的粘性剝離度可變性使得其優越性很大,主要作用為:用于wafer減薄過程中對wafer進行固定;wafer劃切過程中,用于保護芯片,防止其脫落或崩邊;用于wafer的翻轉和運輸,防止已經劃好的芯片發生脫落。規范化使用UV膜和藍膜的各個參數,根據芯片所需要的加工工藝,選擇合適的UV膜或者藍膜,即可以節省成本,又可以加進芯片產業化發展。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論