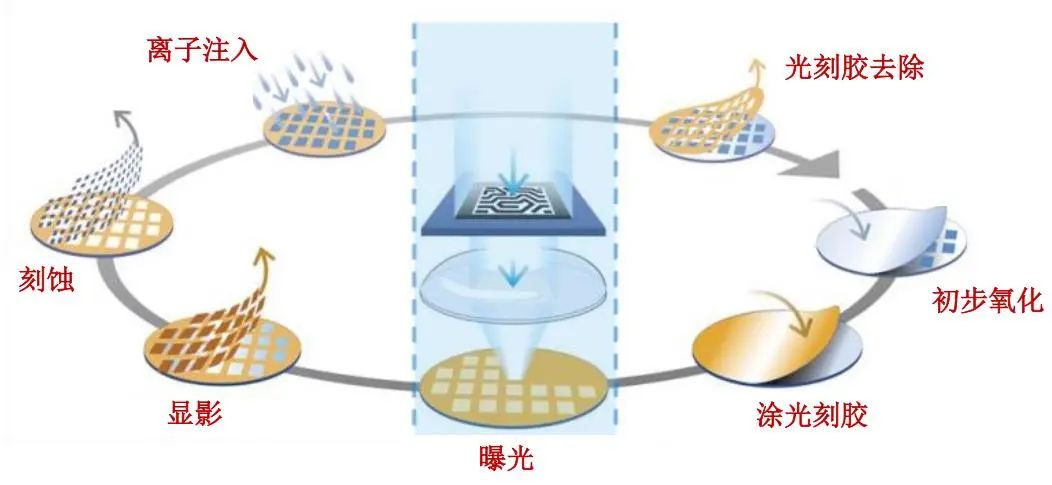

***是芯片制造中最復雜、最昂貴的設備。芯片制造可以包括多個工藝,如初步氧化、涂光刻膠、曝光、顯影、刻蝕、離子注入。這個過程需要用到的設備種類繁多,包括氧化爐、涂膠顯影機、***、薄膜沉積設備、刻蝕機、離子注入機、拋光設備、清洗設備和檢測設備等。在整個半導體芯片制造過程中,光刻是最復雜工藝,光刻工藝的費用約占芯片制造成本的1/3左右,耗費時間占比約為40-50%,光刻工藝所需的***是最貴的半導體設備。

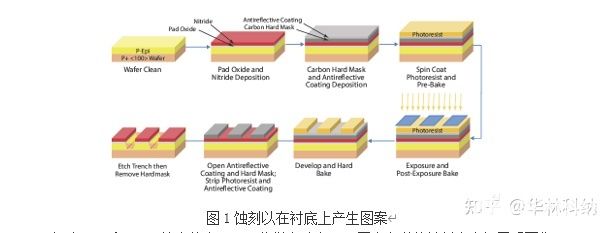

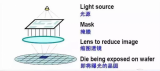

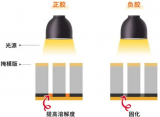

***可分為前道***和后道***。***既可以用在前道工藝,也可以用在后道工藝,前道***用于芯片的制造,曝光工藝極其復雜,后道***主要用于封裝測試,實現高性能的先進封裝,技術難度相對較小。 ? 圖表1:光刻工藝流程圖

數據來源:***行業報告,中泰證券研究所 ? ***研發難度大,零部件海外壟斷 ? 圖表 2:全球前五大半導體設備廠商研發費用率

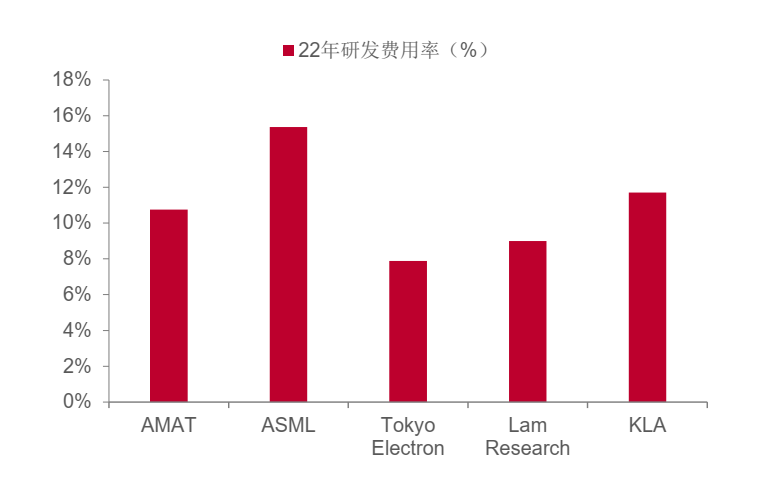

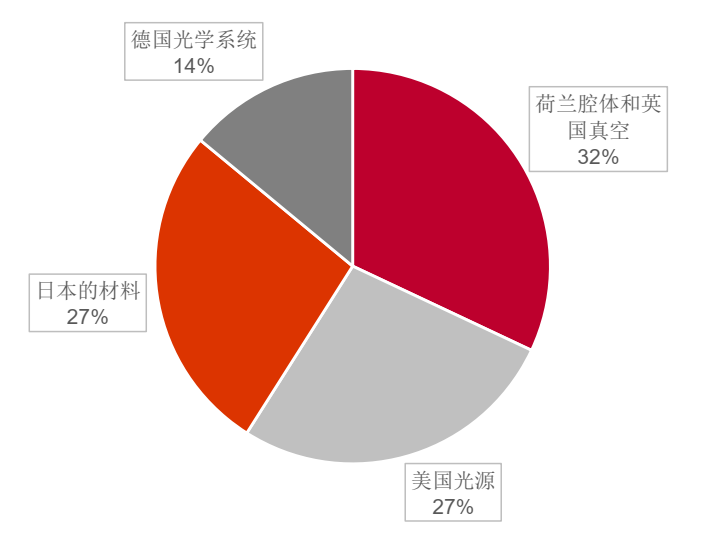

數據來源:***行業報告,中泰證券研究所 ? ***廠商研發費用率高:22年全球前五大半導體設備廠商的平均研發費用率為11%, 其中ASML研發費用率為15%, 高于其他設備廠商。 ***零部件供應商遍布全球,核心零部件來自德國和美國:代表***最高端技術的EUV***里面有10萬多個零部件,全球超過5000家供應商。整個***中,荷蘭腔體和英國真空占32%,美國光源占27%,德國光學系統占14%, 日本的材料占27%。 ? 圖表 3:EUV***零部件占比

數據來源:***行業報告,中泰證券研究所 ?

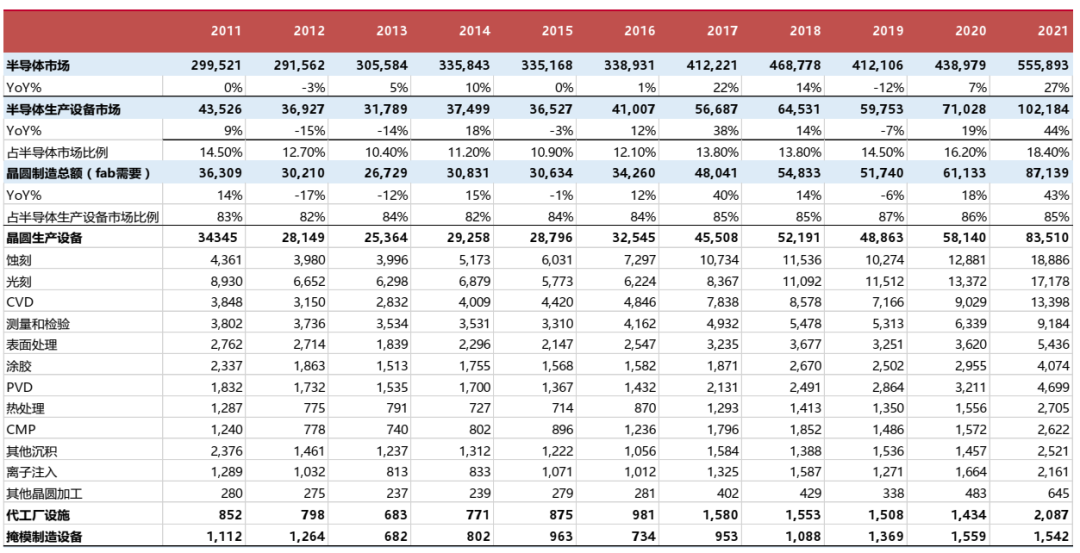

光刻設備單價最高,市場規模全球第二

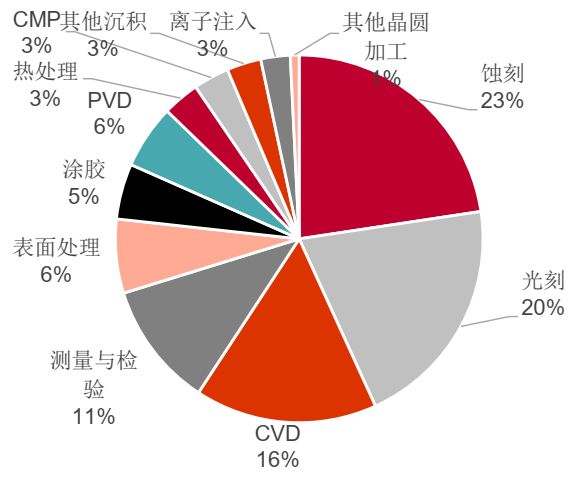

? 2021年全球前道光刻設備市場規模為172億美元,其市場份額在晶圓生產設備中占比為20%,僅次于刻蝕設備。***價格昂貴, ASML當前EUV***單價為1.5億-2億美元。 ? 圖表 4:全球半導體制造設備市場份額

數據來源:***行業報告,中泰證券研究所 ? IGBT相比MOSFET,可在更高電壓下持續工作,同時需要兼顧高功率密度、低損耗、高可靠性、散熱好、低成本等因素。一顆高性能、高可靠性與低成本的IGBT芯片,不僅僅需要在設計端不斷優化器件結構,對晶圓制造和封裝也提高了更高的要求。 ? 圖表 5:2021年晶圓生產設備市場份額占比

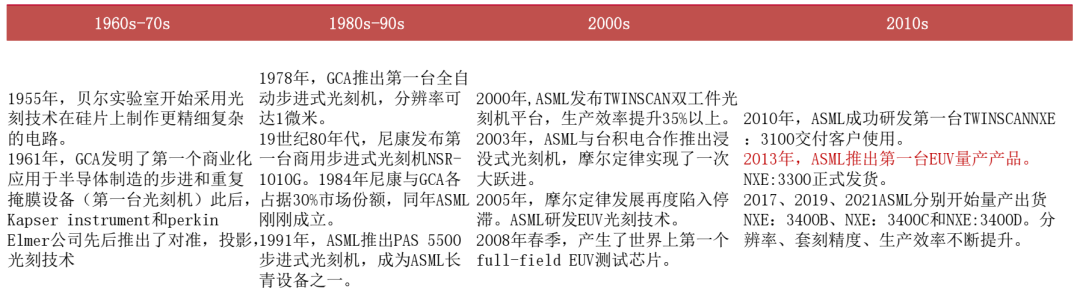

數據來源:***行業報告,中泰證券研究所 ? 從接觸式到EUV, ASML成為絕對龍頭 ? 1961年, 第一臺接觸式***由美國GCA推出, 歷經60年的發展,ASML后來者居上,成為當前***行業的絕對龍頭。***問世:1955年,貝爾實驗室開始采用光刻技術, 1961年,GCA公司制造出第一臺接觸式***。步進式***推出:1978年,步進式***推出,1984年尼康和GCA各占30%份額,同年ASML成立。 浸沒式***推出:2000年,ASML推出雙工件臺***,2003年ASML推出浸沒式***,至此ASML一舉超越其他廠商,后來者居上。 EUV***推出:2013年,ASML推出第一臺EUV量產產品,進一步加強行業壟斷地位。 ? 圖表 6:光刻技術發展歷程

數據來源:***行業報告,中泰證券研究所 ?

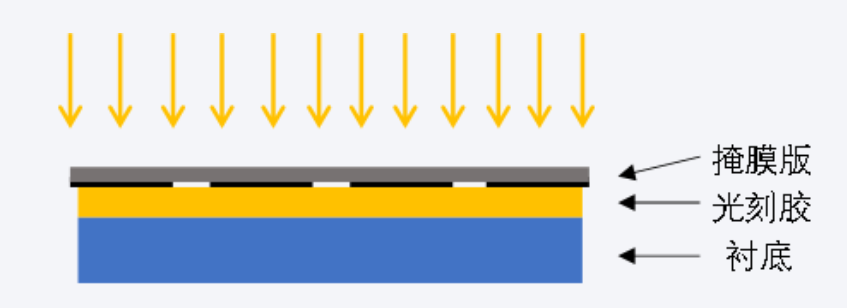

光刻技術:從接觸式到接近式 ? 接觸式光刻技術良率低、成本高:接觸式光刻技術出現于20世紀60年代,是小規模集成電路時期最主要的光刻技術。接觸式光刻技術中掩膜版與晶圓表面的光刻膠直接接觸,一次曝光整個襯底,掩膜版圖形與晶圓圖形的尺寸關系是1:1 ,分辨率可達亞微米級。

特點:接觸式可以減小光的衍射效應,但在接觸過程中晶圓與掩膜版之間的摩擦容易形成劃痕,產生顆粒沾污,降低了晶圓良率及掩膜版的使用壽命,需要經常更換掩膜版,故接近式光刻技術得以引入。

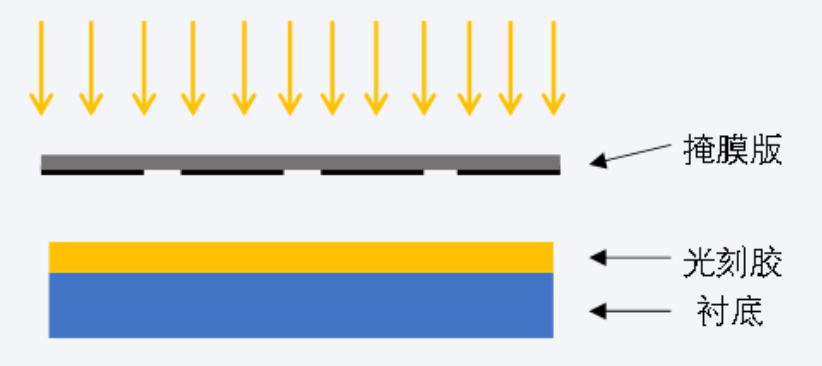

接近式光刻技術分辨率有限:接近式光刻技術廣泛應用于20世紀70年代,接近式光刻技術中的掩膜版與晶圓表明光刻膠并未直接接觸,留有被氮氣填充的間隙。 特點:最小分辨尺寸與間隙成正比,間隙越小,分辨率越高。缺點是掩膜版和晶圓之間的間距會導致光產生衍射效應,因此接近式***的空間分辨率極限約為2μ m。隨著特征尺寸縮小,出現了投影光刻技術。 ? 圖表 7:接觸式光刻示意圖

? 圖表 8:接近式光刻示意圖

數據來源:***行業報告,中泰證券研究所 ?

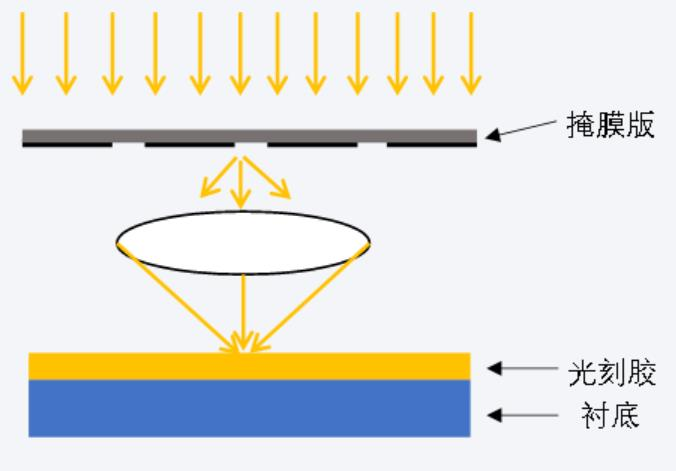

光刻技術:從接近式到投影式 ? 投影光刻技術有效提高分辨率:20世紀70年代中后期出現投影光刻技術,基于遠場傅里葉光學成像原理,在掩膜版和光刻膠之間采用了具有縮小倍率的投影成像物鏡,有效提高了分辨率。早期掩膜版與襯底圖形尺寸比為1:1,隨著集成電路尺寸的不斷縮小,出現了縮小倍率的步進重復光刻技術。

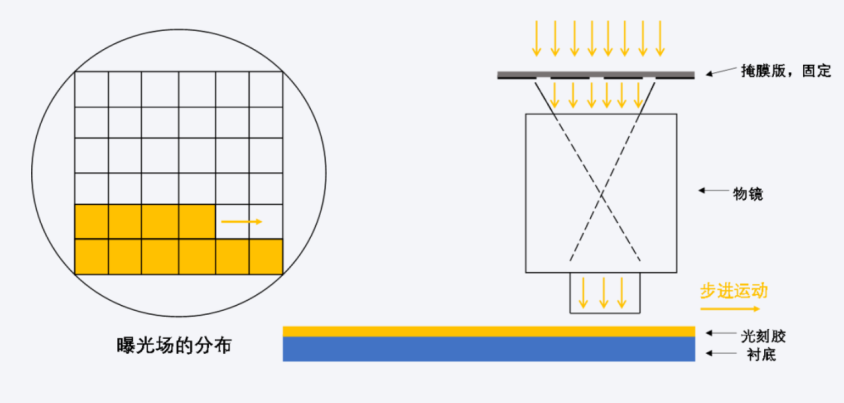

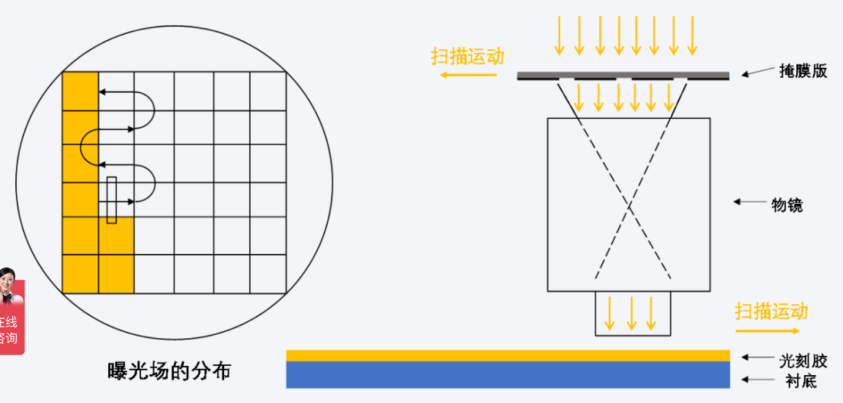

步進重復光刻主要應用于0.25μm以上工藝:光刻時掩膜版固定不動,晶圓步進運動,完成全部曝光工作。隨著集成電路的集成度不斷提高,芯片面積變大,要求一次曝光的面積增大,促使更為先進的步進掃描***問世。目前步進重復光刻主要應用于0.25μ m以上工藝及先進封裝領域。 步進掃描光刻被大量采用:步進掃描***在曝光視場尺寸及曝光均勻性上更有優勢,在0.25μm以下的制造中減少了步進重復***的應用。步進掃描采用動態掃描方式,掩膜版相對晶圓同步完成掃描運動,完成當前曝光后,至下一步掃描場位置,繼續進行重復曝光,直到整個晶圓曝光完畢。從0.18μm節點開始,硅基底CMOS工藝大量采用步進掃描光刻,7nm以下工藝節點使用的EUV采用的也是步進掃描方式。 ? 圖表 9:投影光刻示意圖

? 圖表 10:步進重復光刻示意圖

? 圖表11:步進掃描光刻示意圖

? 光刻技術:干法光刻和浸潤式光刻

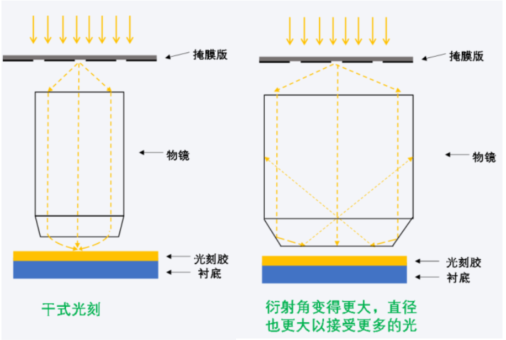

投影光刻技術根據投影物鏡下方和晶圓間是否有水作為介質可以分為干式光刻和浸潤式光刻。

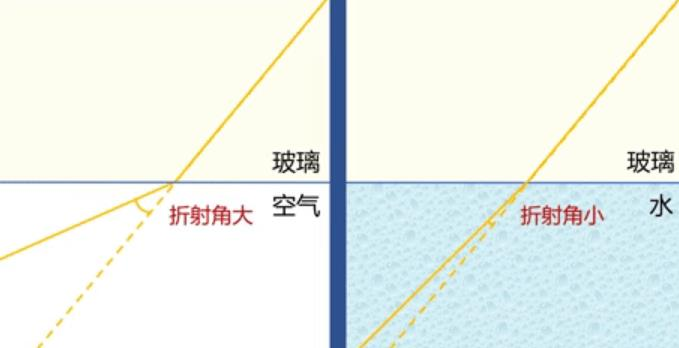

干式光刻技術無法滿足不斷縮小的線寬:光從投影物鏡射出,由玻璃介質進入空氣介質,會發生衍射,光角度發生變化,最終成像于晶圓表面。隨著線寬不斷縮小,衍射效應不斷增加,需要增大投影物鏡直徑來接受更多的光, 這導致物鏡內聚焦的光角度越來越大,再經過折射效應, 射出投影物鏡的光角度接近水平,無法成像,因此出現了浸潤式光刻技術。

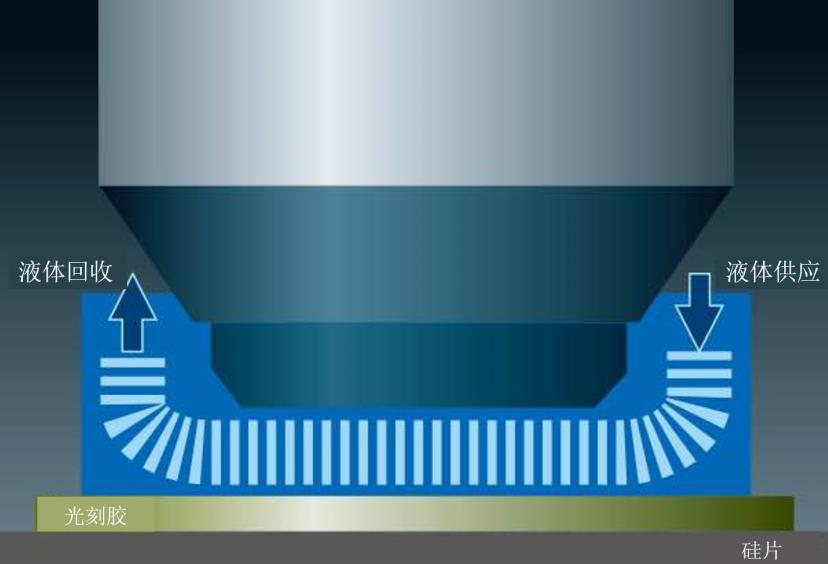

浸潤式光刻技術使光刻水平進一步提高:投影物鏡下方和晶圓間充滿水,由于水的折射率和玻璃接近(在193nm波長中,折射率空氣=1,水=1.44,玻璃約為1.5),從投影物鏡射出的光進入水介質后,折射角較小,光可以正常從物鏡中折射出來。ArF光源加浸潤技術實際等效的波長為193nm/1.44=134nm。 ? 圖表 11:干式光刻示意圖

?

? 圖表 12:浸潤式系統示意圖

? 圖表13:光線在玻璃、空氣、水中的折射

數據來源:***行業報告,中泰證券研究所 ?

***的技術水平決定集成電路的發展水平

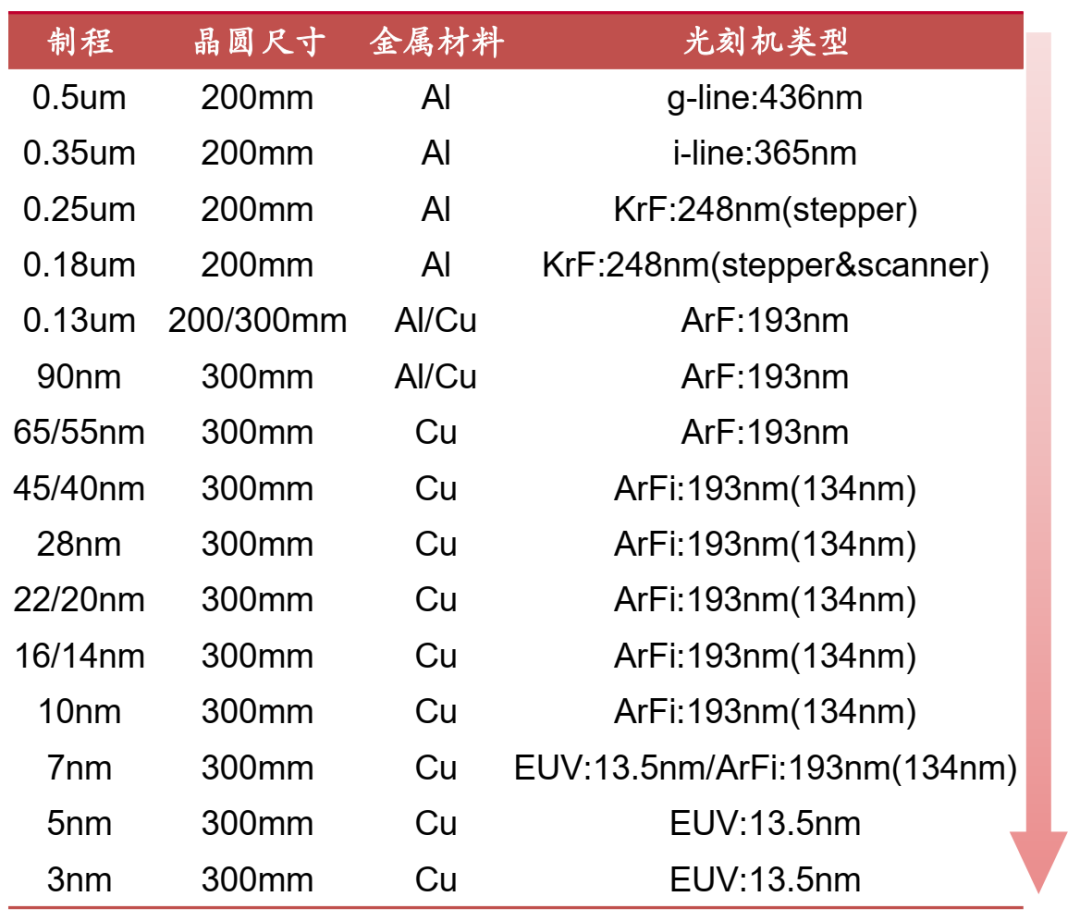

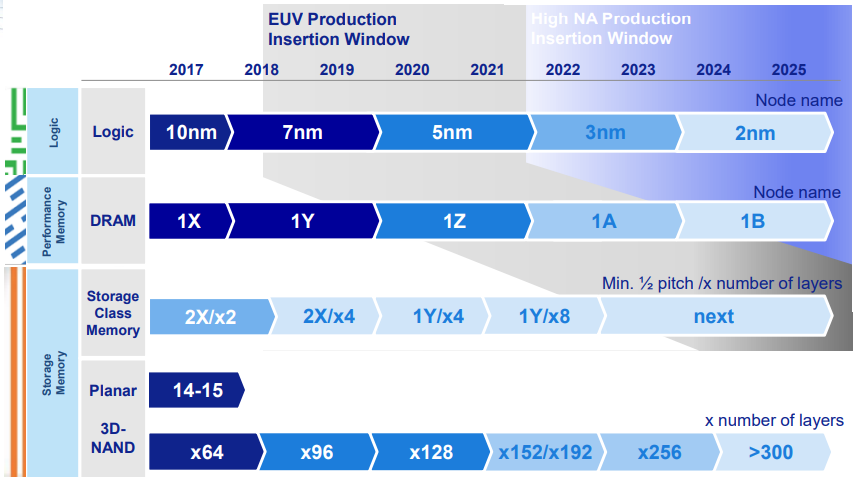

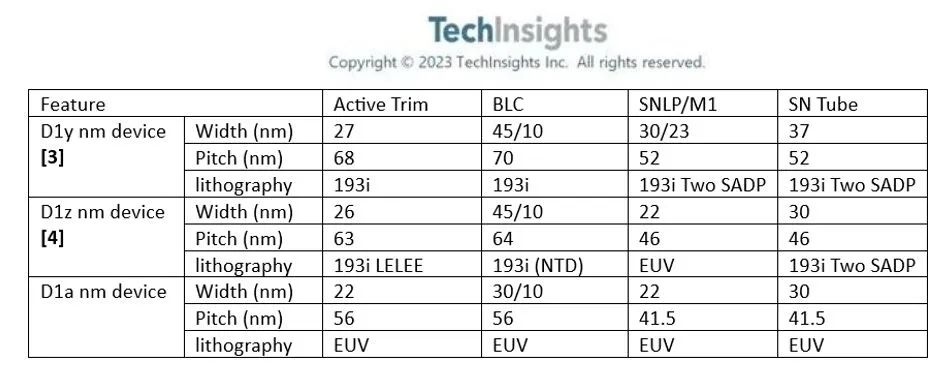

? ***的技術水平很大程度上決定了集成電路的發展水平。隨著EUV***的出現,芯片制程最小達到3nm。目前ASML正在研發High-NA EUV***,制程可達2nm、 1.8nm,預計2025年量產。同時,英偉達在23年GTC大會上也表示其通過突破性的光刻計算庫cuLitho,將計算光刻加速40倍以上,使得2nm及更先進芯片的生產成為可能, ASML、臺積電已參與合作,屆時將帶動芯片性能再次提高。 ? 圖表 14:各個工藝節點和光刻技術的關系

? 圖表 15:ASML對客戶節點演進的預測

? 多重曝光亦可實現更小線寬,但工藝難度大

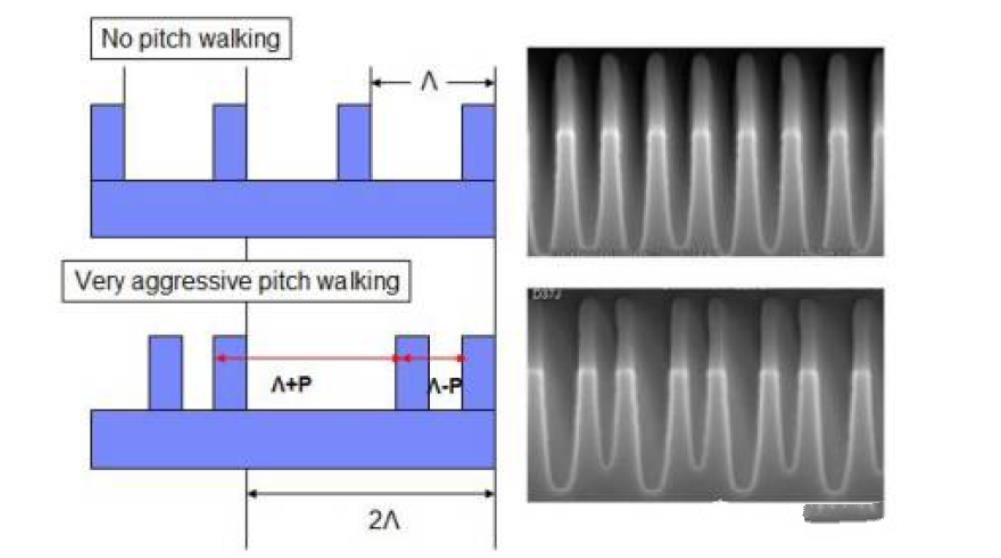

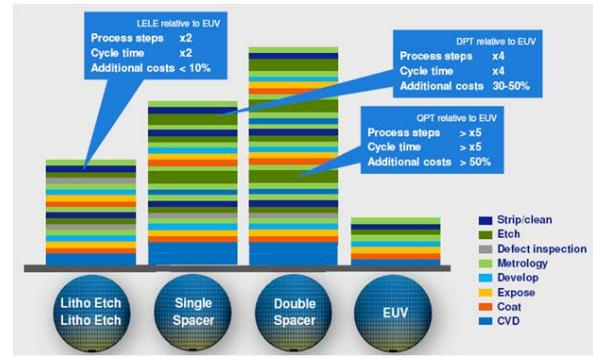

? 光刻技術利用多重曝光工藝實現更小線寬。三種多重曝光技術:LELE、LFLE、SADP,誤差較小的是SADP。 1)LELE(LITHO-ETCH- LITHO-ETCH 光刻-刻蝕-光刻-刻蝕:原理是把原來一層光刻圖形拆分到兩個或多個掩膜上,利用多次曝光和刻蝕來實現原來一層設計的圖形。 2)LFLE(LITHO-FREEZE-LITHO-ETCH 光刻-固化-光刻-刻蝕):原理是將第二層光刻膠加在第一層已被化學凍結但沒去除的光刻膠上,再次進行光刻,形成兩倍結構。LELE和LFLF技術的特點就是流程簡單,缺點是兩次光刻之間存在對準問題,如果工藝不夠嚴謹, 每次曝光的線寬偏差和兩次曝光圖形之間套刻誤差將導致圖形局部周期性的起伏。 ? 圖表 16:LELE原理

? 圖表 17:套刻誤差引起的周期移動

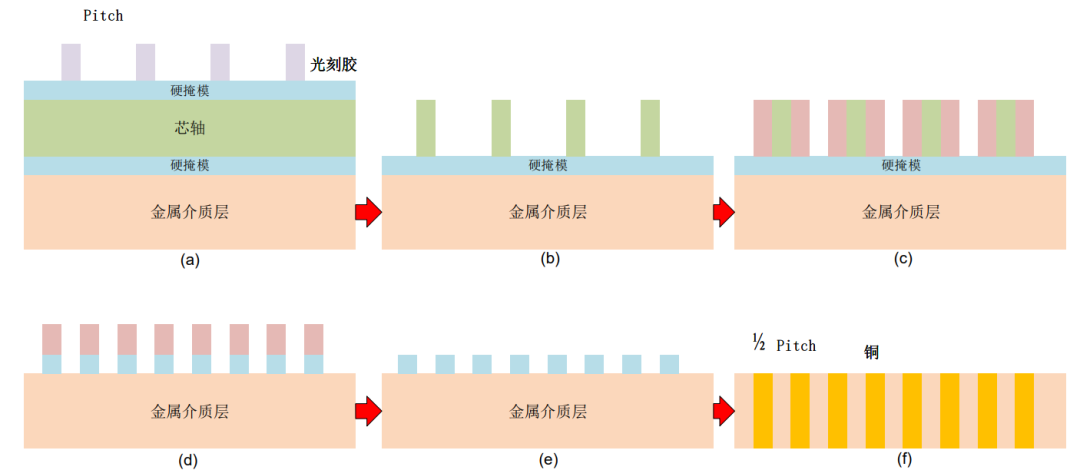

? 3) SADP又稱側墻圖案轉移,用沉積、刻蝕技術提高光刻精度:在晶圓上沉積金屬介質層、硬掩膜材料和芯軸材料(犧牲層)旋涂光刻膠,曝光顯影后留下所需圖形并刻蝕核心芯軸在芯軸外圍沉積一層間隔側墻,側墻的大小即互連線的線間距,要精確控制其均勻度保證互連線間距的均一性清除掉芯軸材料,僅留下側壁,再一次刻蝕將側壁圖形轉移到下層掩膜層側墻清除,經過掩膜層修飾后的圖形,經過再一次刻蝕后傳遞給金屬介質層形成最終圖形, 線寬僅為原來的1/2,SADP可以兩次達到4倍精度。 ? 總結:以沉積形成的側墻為掩膜,在金屬介質層上刻蝕形成最終圖形。難點:工藝過程對側壁沉積的厚度、刻蝕形貌的控制極其重要。 ? 圖表 18:SADP技術工藝流程

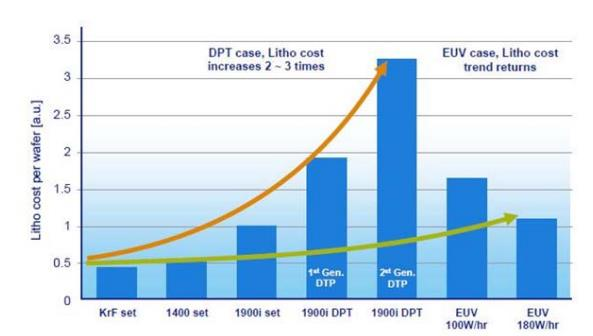

? 多重曝光可實現7nm制程但技術復雜成本高:多次LE或SADP可以實現7nm制程, 但多重曝光技術提高了對刻蝕、 沉積等工藝的技術要求并且增加了使用次數, 使晶圓光刻成本增加了2-3倍。

EUV可實現5nm以下制程且成本低:目前只有通過EUV能達到5nm及以下制程。此外, EUV的使用可以有效減少刻蝕、 沉積等工藝步驟, 工藝簡單且光刻成本低。 ? 圖表 19:每片晶圓光刻成本

? 圖表 20:對蝕刻和沉積的需求

? 從接觸式到EUV, ASML成為絕對龍頭

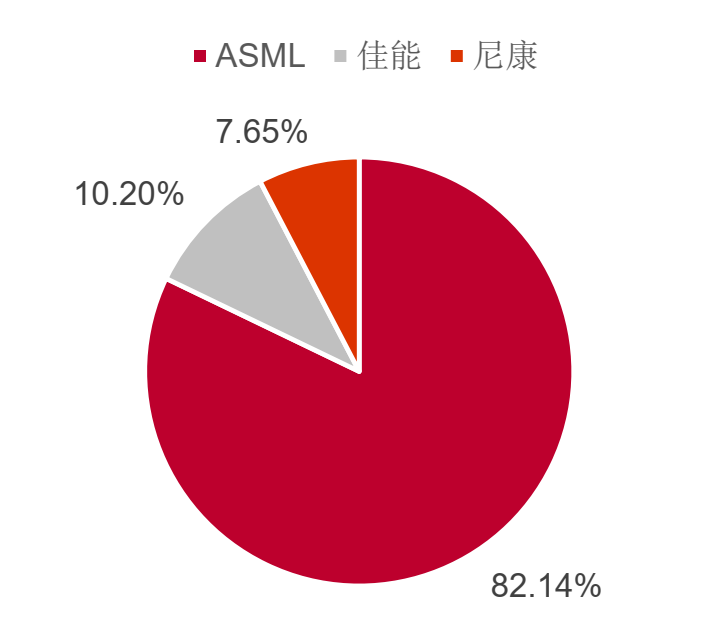

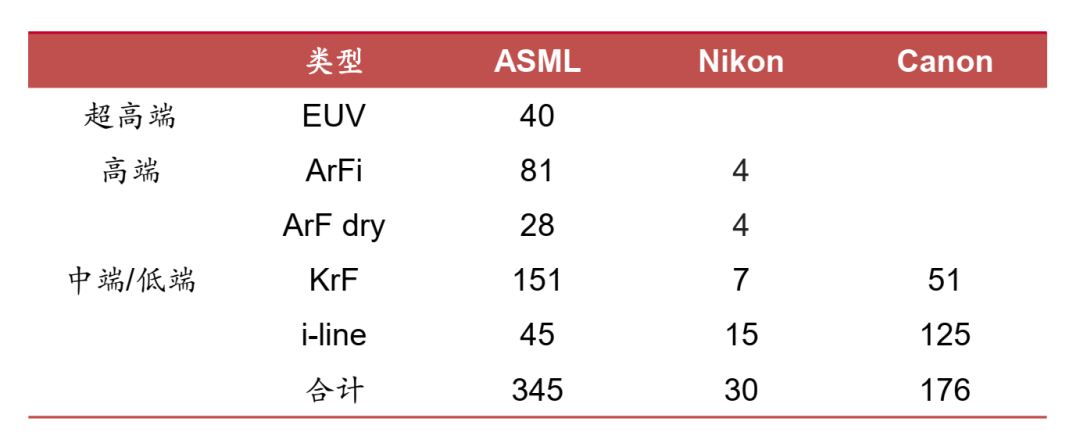

歷史轉折點:ASML憑借浸潤式***壟斷市場。?在浸潤式光刻技術出現之前, 各廠商專注于157nm波長技術的研發, “浸潤式微影技術” 被提出后, ASML開始與臺積電合作開發浸潤式***, 并于2007年推出浸潤式***, 成功壟斷市場。而同為光刻巨頭的日本尼康、 日本佳能主推的157nm光源干式***被市場逐漸拋棄, 兩家公司由盛轉衰。 ASML一家獨大, Nikon和Canon瓜分剩余市場。 1) 全球***市場的主要競爭公司為ASML、Nikon和Canon。ASML在超高端***領域獨占鰲頭,旗下產品覆蓋面最廣。Canon***主要集中在i-line***, Nikon除EUV外均有涉及。 2) ***市場份額主要被ASML、Canon、Nikon包攬,從這三家的占比情況來看,2022年ASML占據82%,Canon占據10%,Nikon占據8%。 圖表 21:2022年全球***TOP3市場份額占比情況

? 圖表22:2022年全球半導體***TOP3廠商出貨情況

? EUV***為ASML貢獻最主要營收

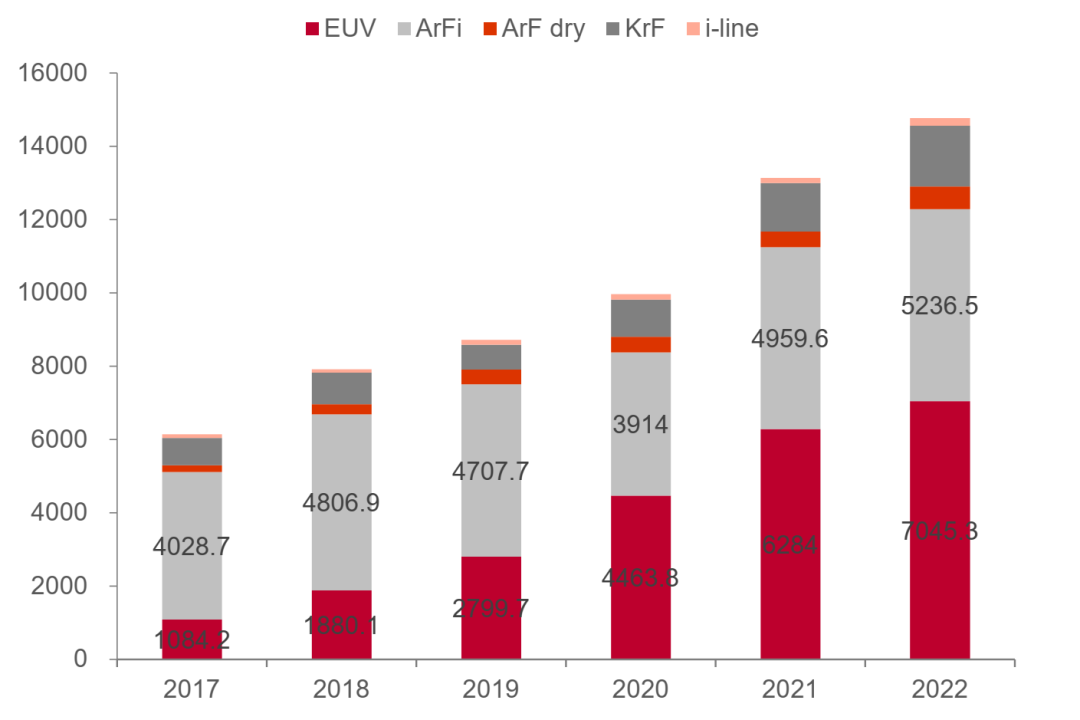

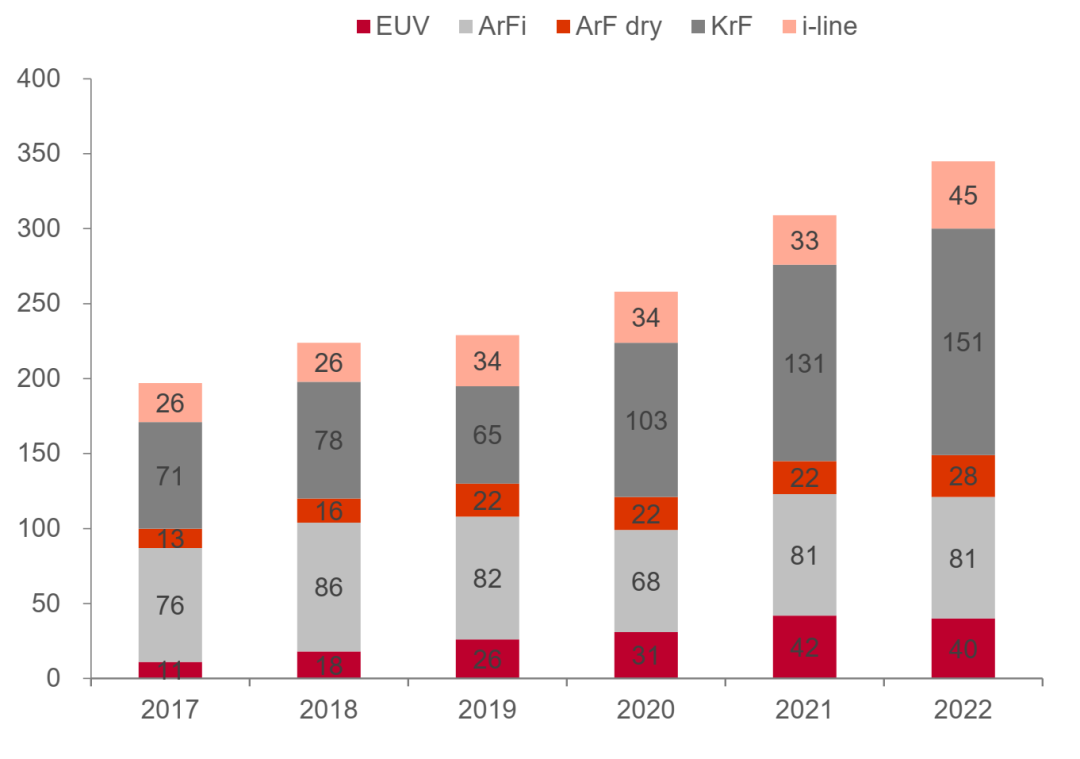

? EUV***為ASML貢獻最主要營收。從ASML各產品銷售額來看,2022年EUV***在ASML前道***產品銷售額占比近50%,其次是ArFi的35%。EUV和ArFi 作為高端機型,單價較貴,為ASML貢獻了主要營收增長動力。 KrF出貨量最多。從ASML各產品出貨量來看,2022年KrF出貨量最多,其次是ArFi,再到EUV。 ? 圖表23:ASML各類***銷售額(百萬歐元)

? 圖表24:ASML各類***出貨量(臺)

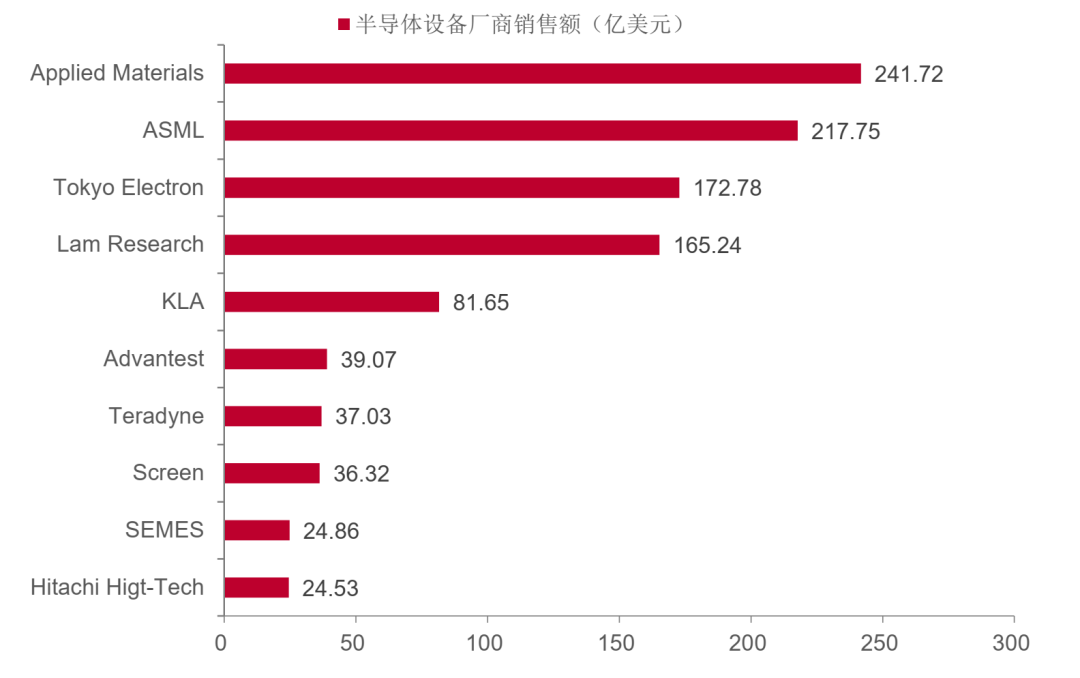

? ASML憑借***在全球半導體設備廠商中位列第二

? ASML憑借***在全球半導體設備廠商中位列第二。?根據統計數據, 在2021年全球半導體設備廠商銷售額排行中, ASML位列第二, 銷售額達到217.75億美元, 僅次于美國應用材料。 圖表25:2021年全球前十大半導體設備廠商(億美元)

? ASML是全球唯一的EUV供應商

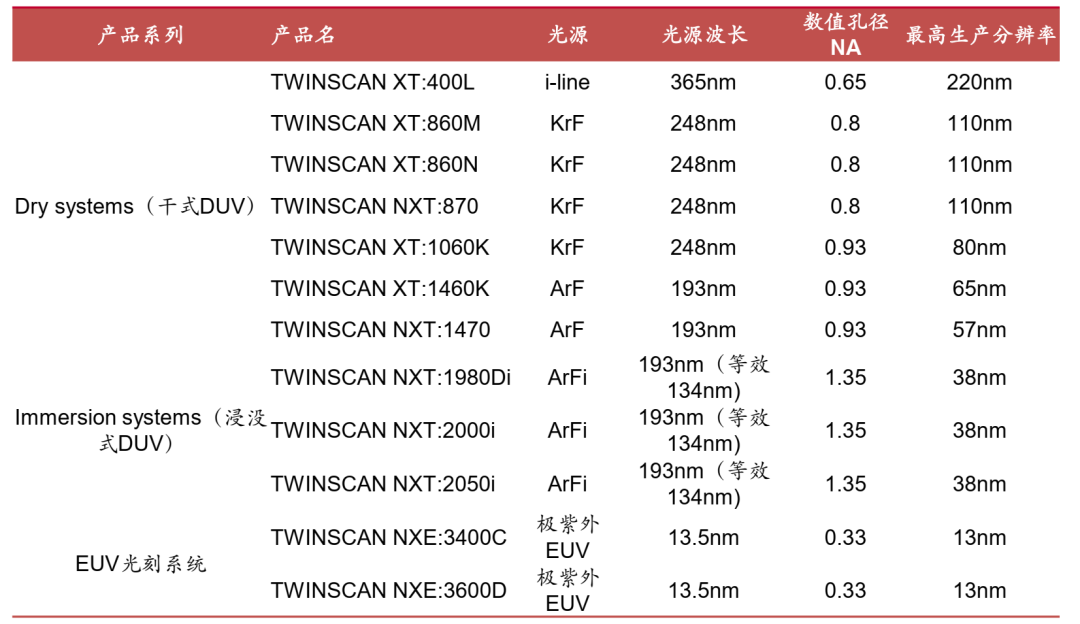

? ASML***種類最齊全,是全球唯一可生產EUV***的公司,制程最小可達3nm。 1)從類型來看, ASML覆蓋了干式DUV***、浸沒式DUV***及EUV***,是全球唯一可生產EUV***的公司,具有絕對領先優勢。 2)從光源來看, ASML覆蓋了i-line、 KrF、 ArF和極紫外光源,最小光源波長為13.5nm。 3)從分辨率來看, ASML覆蓋了220nm、 110nm、 80nm、 38nm、 13nm等節點, EUV***是目前全球分辨率最小的***,經過

多重曝光等工藝疊加制程可達到5nm/3nm。 ? 圖表26:ASML半導體***產品參數

? 圖表27:ASML***發展歷程

? ? Nikon***集中于DUV ? Nikon***集中于DUV,是除了ASML以外唯一可以生產浸沒式***的廠商。 1)從類型來看, Nikon具有干式DUV***、浸沒式DUV***,是除了ASML以外唯一可以生產浸沒式***的廠商。 2)從光源來看, Nikon覆蓋了i-line、 KrF、 ArF光源,最小光源波長為193nm。 3)從分辨率來看,Nikon覆蓋了280nm、 110nm、 65nm、 38nm等節點。 ? 圖表 28:Nikon半導體***產品參數

數據來源:***行業報告,中泰證券研究所 ?

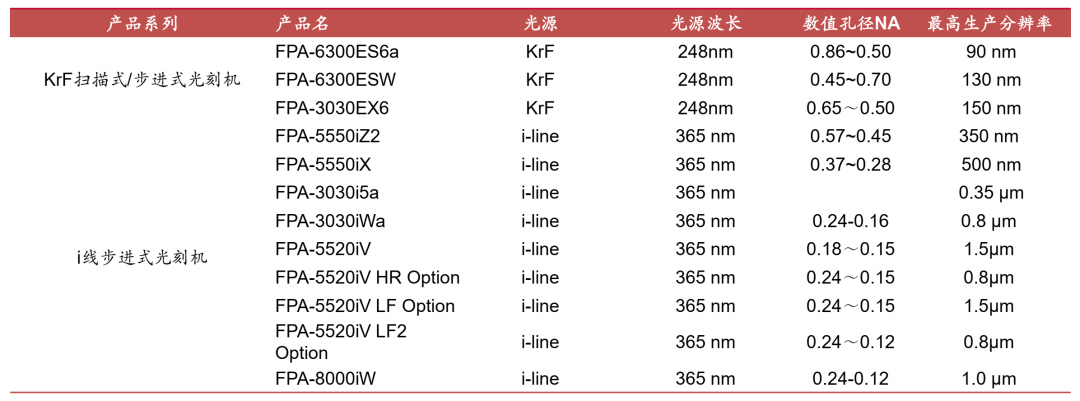

Canon***集中于低端類型

? Canon半導體***主要集中于低端類型。 1)從類型來看, Canon具有低端半導體的i-line和KrF***,未覆蓋EUV、 ArFi(浸沒式)、 ArF等機型。 2)從光源來看, Canon覆蓋了i-line、 KrF光源,最小光源波長為248nm。 3)從分辨率來看, Canon覆蓋了1.5微米、 0.8微米、 350nm、 90nm等節點。 ? 圖表 29:Canon半導體***產品參數

數據來源:***行業報告,中泰證券研究所 ? ? ? ? ? ? ? ? ? ? ? ? ?

***:多個先進系統組合,核心零部件被海外廠商壟斷

***:人類科技之巔

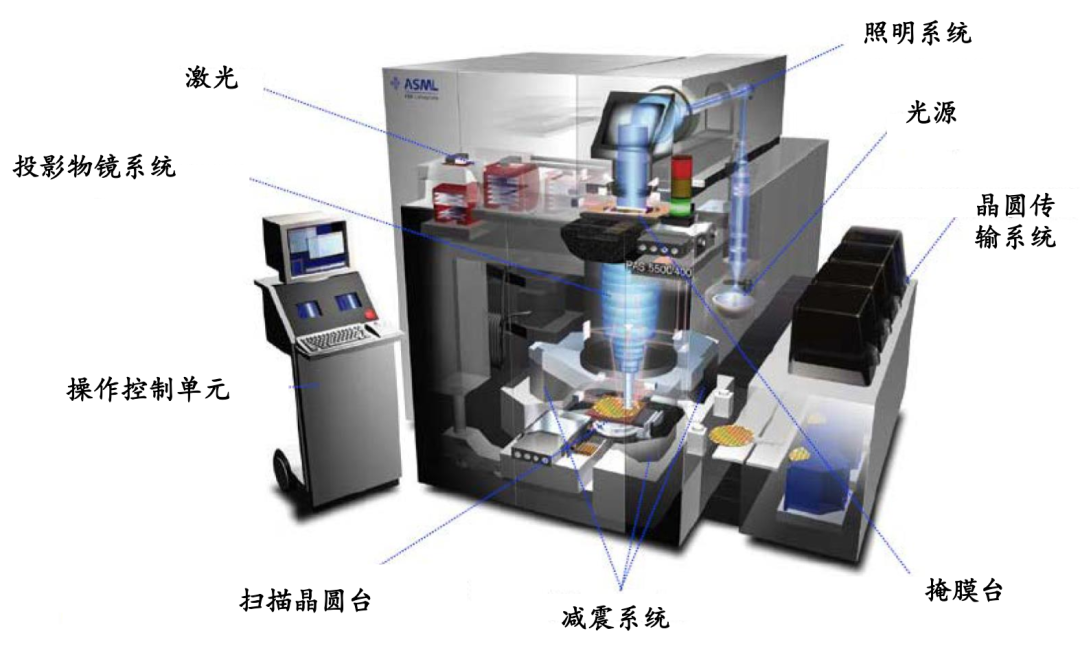

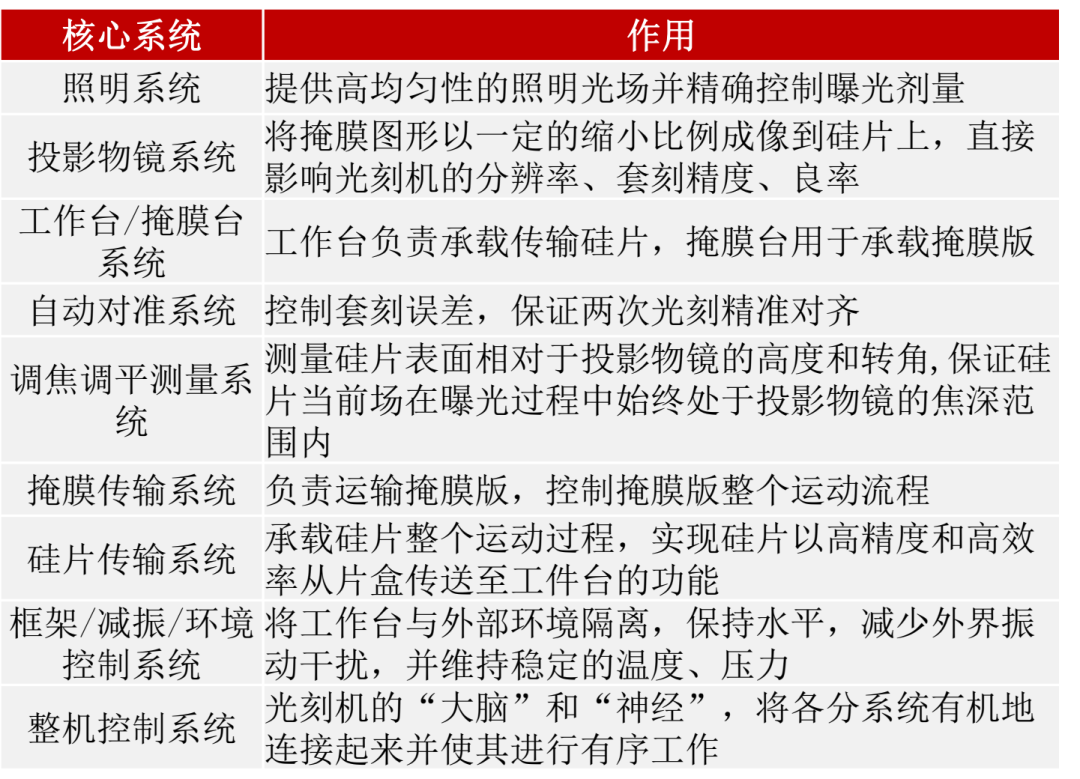

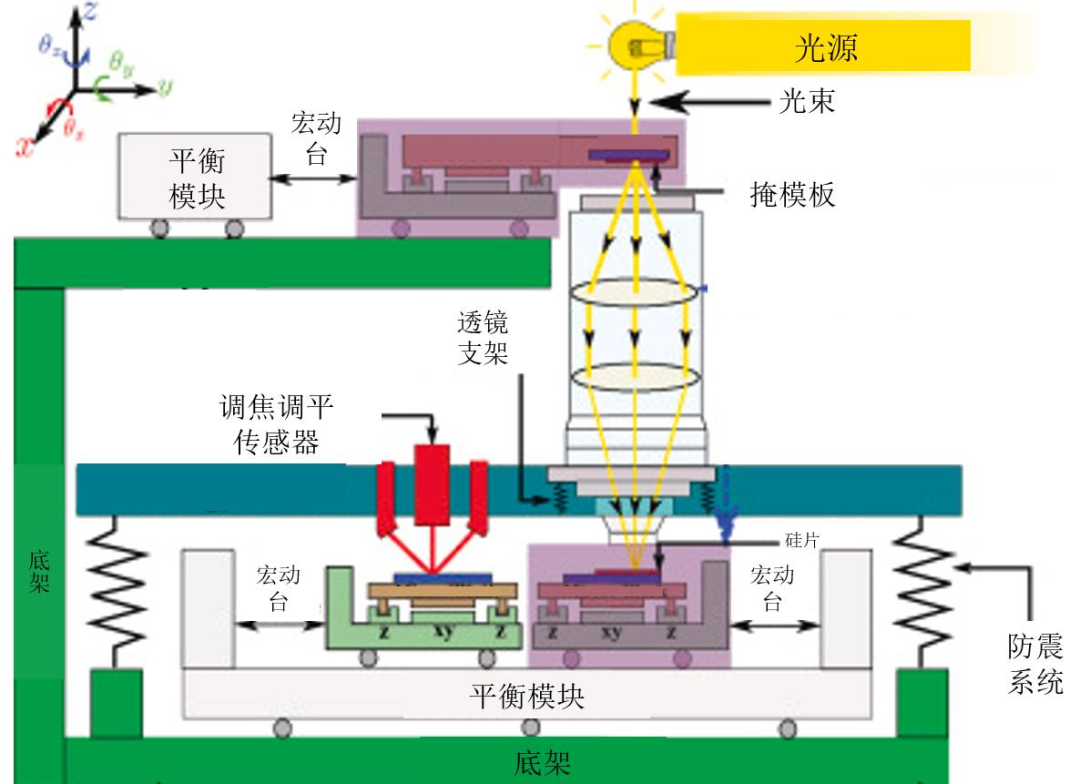

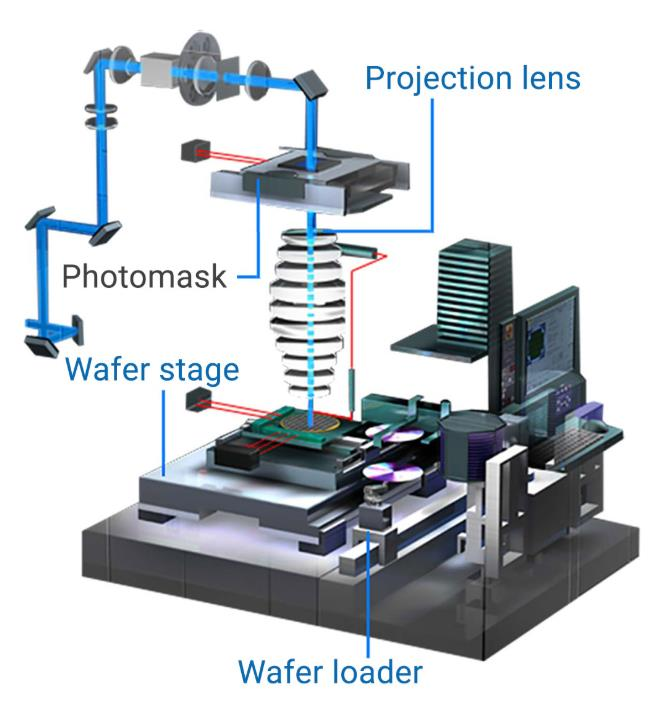

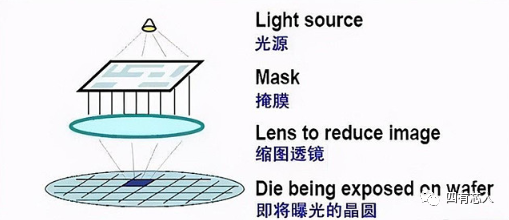

? ***是一種投影曝光系統:***由光源、 照明系統、 物鏡、 工件臺等部件組裝而成。在芯片制作中, ***會投射光束, 穿過印有圖案的光掩膜版及光學鏡片, 將線路圖曝光在帶有光感涂層的硅晶圓上。通過蝕刻曝光或未受曝光的部分來形成溝槽, 再進行沉積、 蝕刻等工藝形成線路。 ***的三大核心系統:光源系統、 光學鏡頭、 雙工作臺系統。 ? 圖表 30:***總體結構

? 圖表 31:***核心系統介紹

? 圖表 32:***結構

? 圖表 33:***核心部件結構

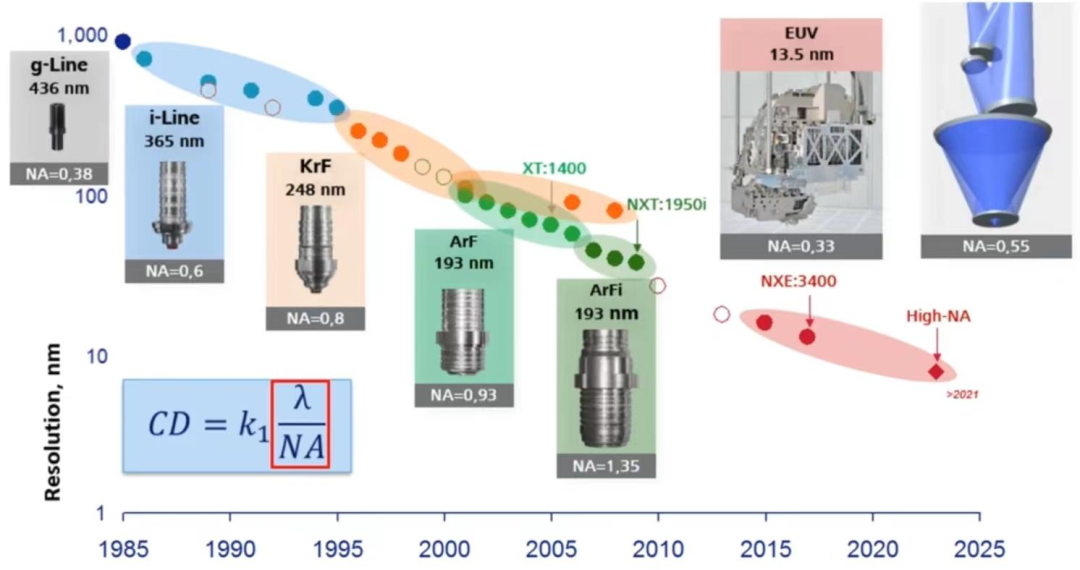

? ***分辨率由光源波長、數值孔徑、 光刻工藝因子決定

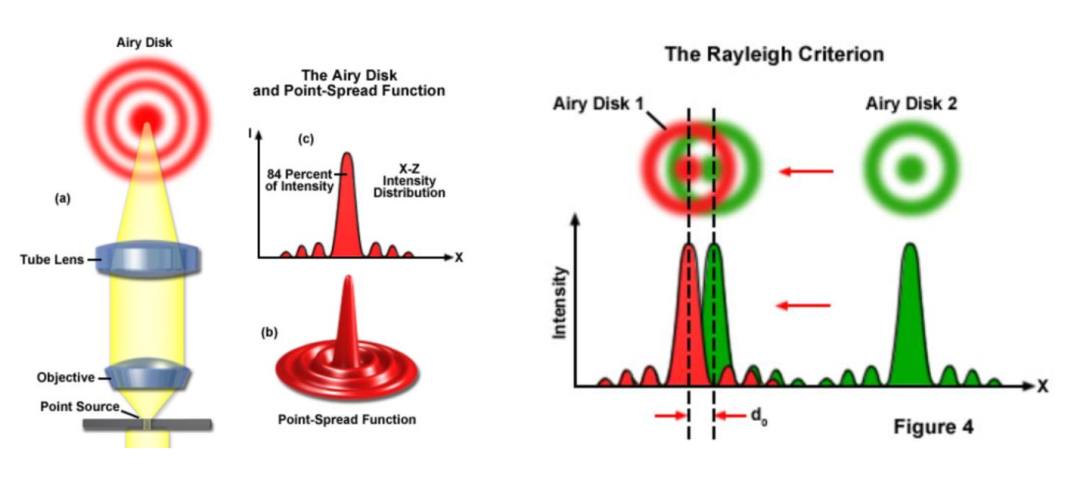

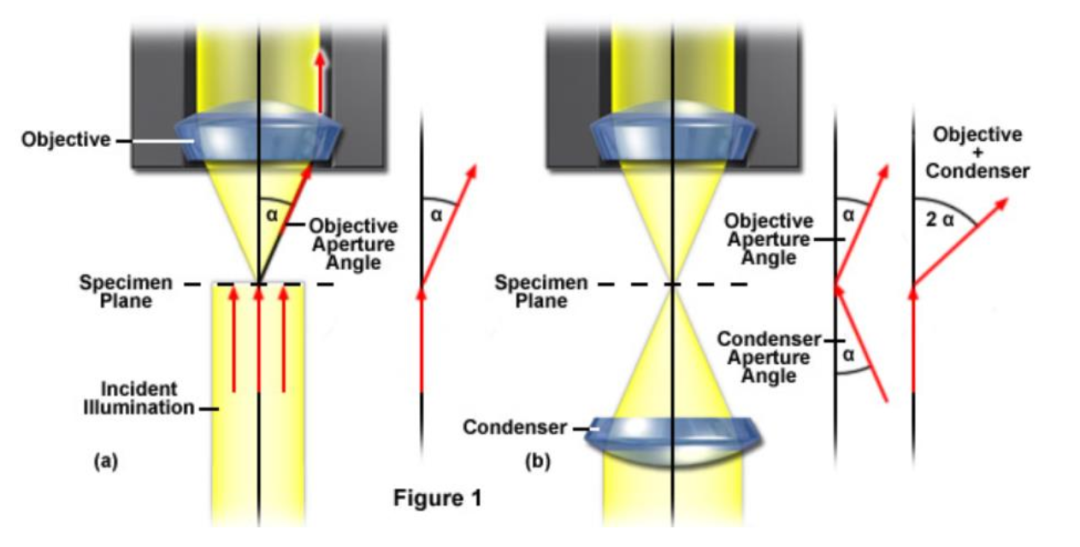

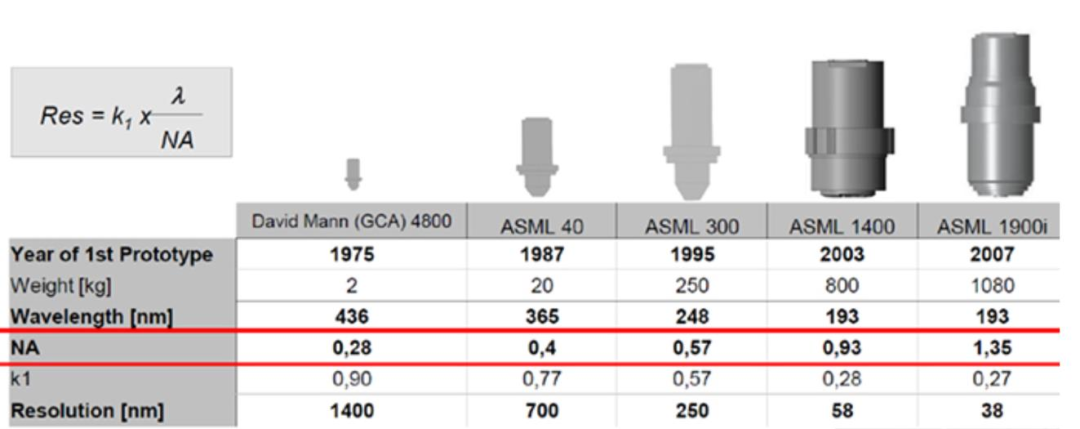

光刻分辨率是光刻曝光系統最重要的技術指標,由光源波長、數值孔徑、光刻工藝因子決定。根據瑞利準則, 分辨率公式為R= k1 * λ/NA,λ 代表光源波長,NA代表物鏡的數值孔徑,k1代表與光刻工藝因子。數值孔徑指透鏡與被檢物體之間介質的折射率(n)和孔徑角(2a) 半數的正弦之乘積。公式為:NA=n*sin α 。n 為投影物鏡系統像方介質的折射率,α為投影物鏡像方半孔徑角。孔徑角又稱“鏡口角” ,是透鏡光軸上的物體點與物鏡前透鏡的有效直徑所形成的角度。孔徑角越大,進入透鏡的光通量就越大,它與透鏡的有效直徑成正比,與焦點的距離成反比。 瑞利準則指衍射極限系統中的分辨率極限。理想的成像系統,一個點所成的像是一個完美的點,但實際光學系統中的透鏡具有一定的孔徑大小, 由此導致所成的像不是一個點, 而是一個艾里斑。對于兩個距離較近的點, 所成的光斑也距離比較近。能夠區分兩個光斑的最小距離, 就是分辨率。當一個艾里斑的中心與另一個艾里斑的第一極小值重合時,達到極限點,該極限被稱為瑞利準則。 ? 圖表 34:分辨率極限示意圖

? 圖表 35:孔徑角示意圖

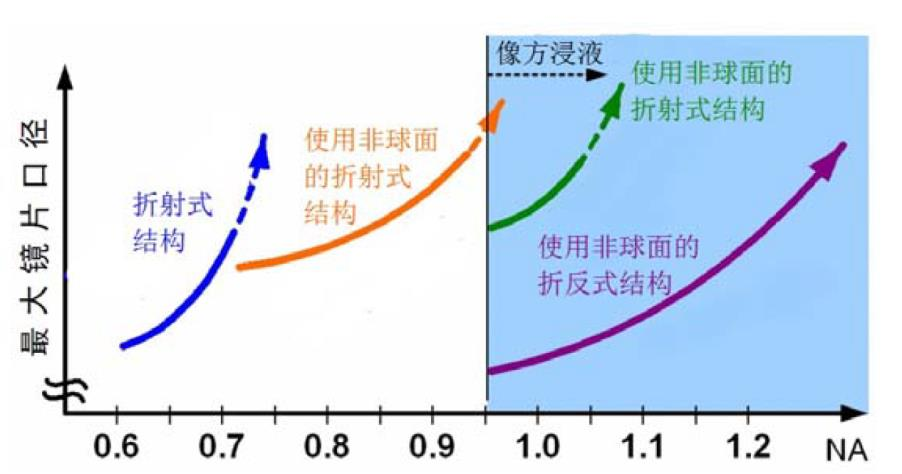

? 三方面提高***分辨率:增大數值孔徑、縮短波長、減小光刻工藝因子。分辨率指投影光學系統在晶圓上可實現的最小線寬。***分辨率由光源波長、數值孔徑、光刻工藝因子決定。因此可以從以下三方面提高分辨率:1)增大投影光刻物鏡的數值孔徑;2)縮短曝光波長;3)減小光刻工藝因子。 1) 增大投影光刻物鏡的數值孔徑:一方面可以改進投影式透鏡系統來增大入射角,另一方面可以采用折射率高的介質-浸潤式。非球面的使用能夠在不增加獨立像差數的前提下,增加自變量的個數,有利于改善像質,同時在同等約束條件下,減少了光學元件的數量。非球面的應用使物鏡NA可以增加到0.9,接近物理極限(干式光刻);引入浸沒式技術后,物鏡NA可以增加到 1.1以上(浸沒式光刻);加入反射鏡組成折反式結構理論上物鏡NA可到 1.35 (極限值)。趨勢為(干式) 球面鏡→非球面

鏡→(浸沒式)非球面鏡→折返式。 2)縮短曝光波長:由于晶體管越做越小,元件線路越來越密集,***需要達到更高的分辨率,因此必須要尋找波長越來越短的光源。 ? 圖表 36:數值孔徑變化趨勢

? 圖表 37:提高數值孔徑的方法

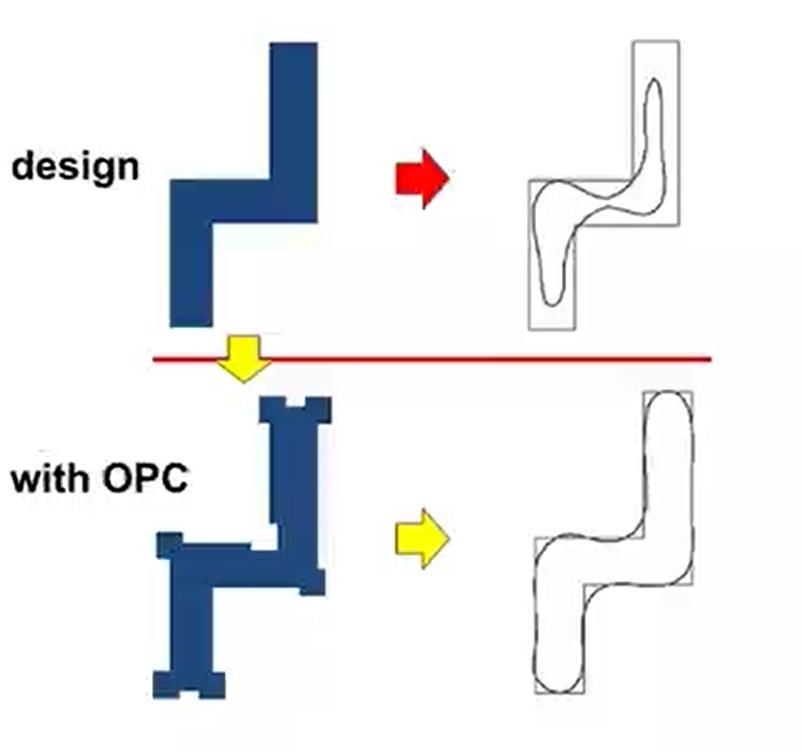

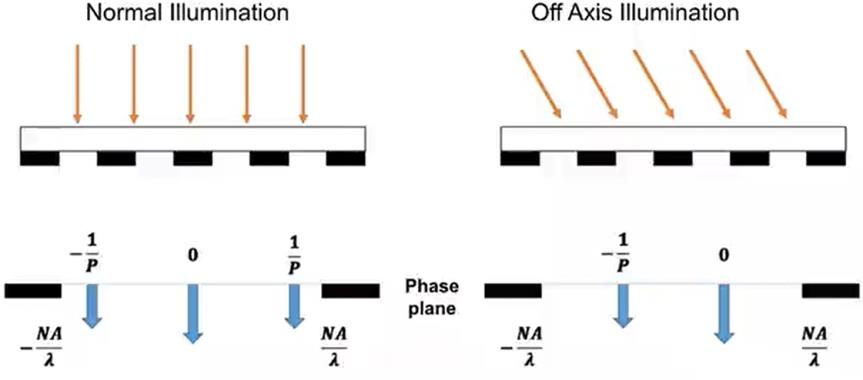

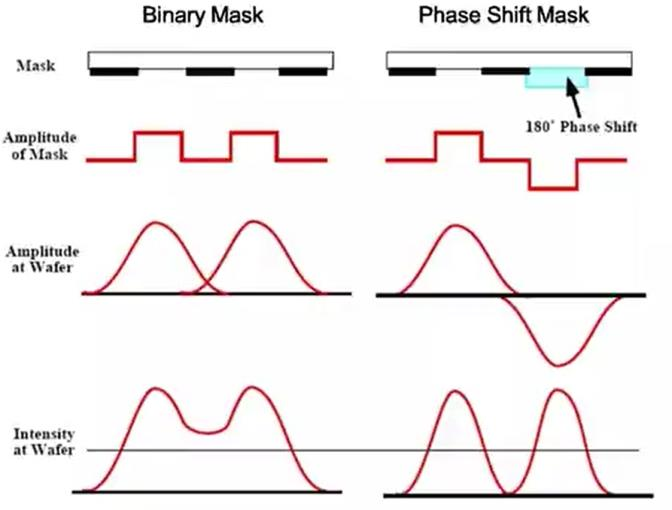

? 3) 減小光刻工藝因子:?計算光刻OPC——在掩膜上增加輔助結構來消除圖像失真,實現分辨率的提高;離軸照明OAI ——通過采用特殊光源讓正入射方式光變成斜入射方式,目的是在同等數值孔徑內容納更多的高階光,從而曝光更小尺寸結構,提高分辨率;相移掩膜PSM ——當兩個光源進行成像時會在重合部分產生干涉效應,使光強增大,導致兩個光源不能有效地區分開,如果通過改變掩膜結構在其中一個光源處采用180度相移,這兩處光源產生的光會產生相位相消,光強相消,兩個光源可以區分開,提高分辨率。 工藝因子已突破理論極限:理論上對于單次曝光 k1 的最小極限約為 0.25,通過組合使用OPC、多重圖形等分辨率增強技術,光刻工藝因子已突破其理論極限0.25。 圖表 38:光刻OPC

? 圖表 39:離軸照明OAI

? 圖表 40:相移掩膜PSM

數據來源:***行業報告,中泰證券研究所 ?

光源系統:能量的來源,光刻工藝的首要決定項

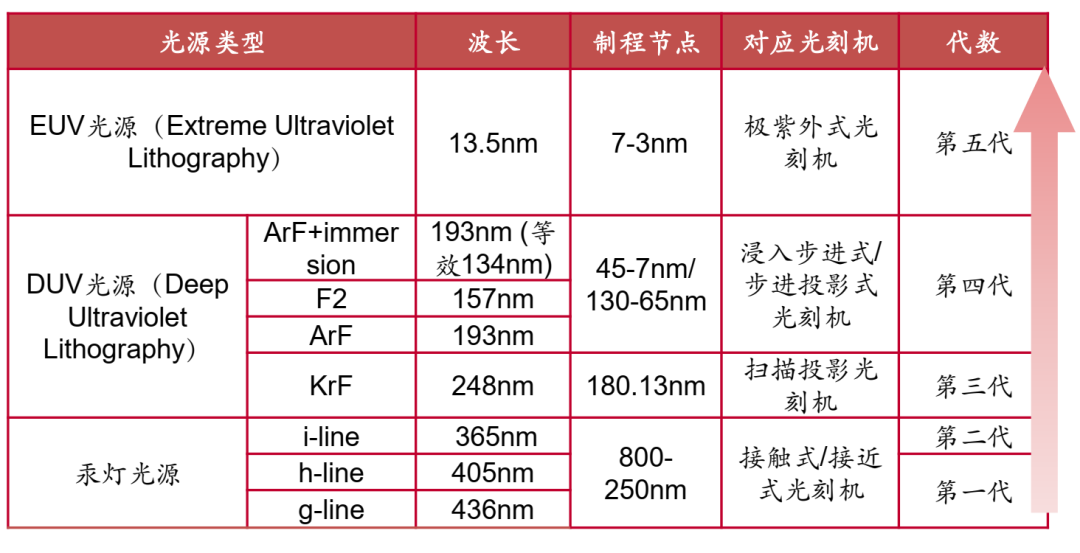

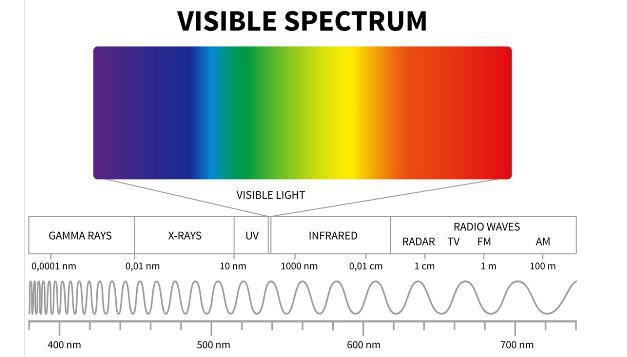

? 光源是***核心系統之一, ***的工藝能力首先取決于其光源的波長。 光源分為汞燈產生的紫外光、 深紫外光、 極紫外光, 目前光源波長已發展到13.5nm:為了追求更小的芯片制程, 需要光源波長不斷變短, 最早***的光源采用高壓汞燈產生的紫外光源,高壓汞燈可產生436nm(g-line 、365nm( i-line ) 波長紫外光隨后,業界選用了準分子激光器產生的深紫外光源, 深紫外光激光(DUV laser) 可達KrF(248nm)、ArF(193nm)、F2(157nm)制程突破7nm以下時,需要極紫外光激光(EUV laser) ,可達13.5nm極短波長的光源, 該光源無法從激光器中產生, 須由高能激光轟擊金屬錫激發的等離子體而產生。 ? 圖表41:光源波長發展歷程

? 圖表42:光譜圖

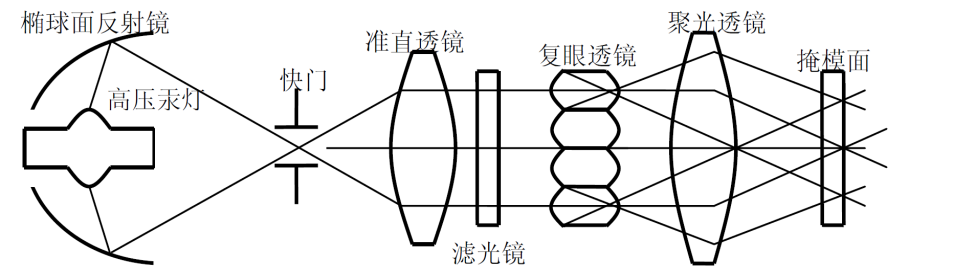

? 光刻光源系統不斷發展, 從高壓汞燈光刻光源到深紫外光光源再到極紫外光光源。 ? 1) 高壓汞燈:一種氣體放電電光源, 汞蒸氣被能量激發, 汞原子最外層電子受到激發從而躍遷, 落回后放出光子。放電管內充有啟動用的氬氣和放電用的汞。 2) 深紫外光光源:?一般采用準分子激光器作為光源。準分子激光光源工作介質一般為稀有氣體及鹵素氣體, 并充入惰性氣體作為緩沖劑, 工作氣體受到放電激勵, 在激發態形成短暫存在的“準分子” , 準分子受激輻射躍遷, 形成紫外激光輸出。準分子激光器常在輸出能量、 波長、 線寬、 穩定性等方面遠超越前期的汞燈光源。 ? 圖表43:高壓汞燈光刻光源系統結構圖

? 圖表44:紫外激光器照明系統結構圖

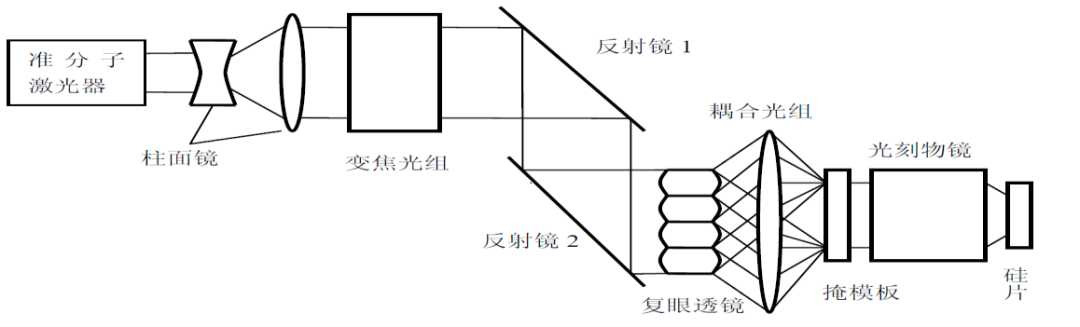

? 圖表45:Cymer準分子激光器的工作原理

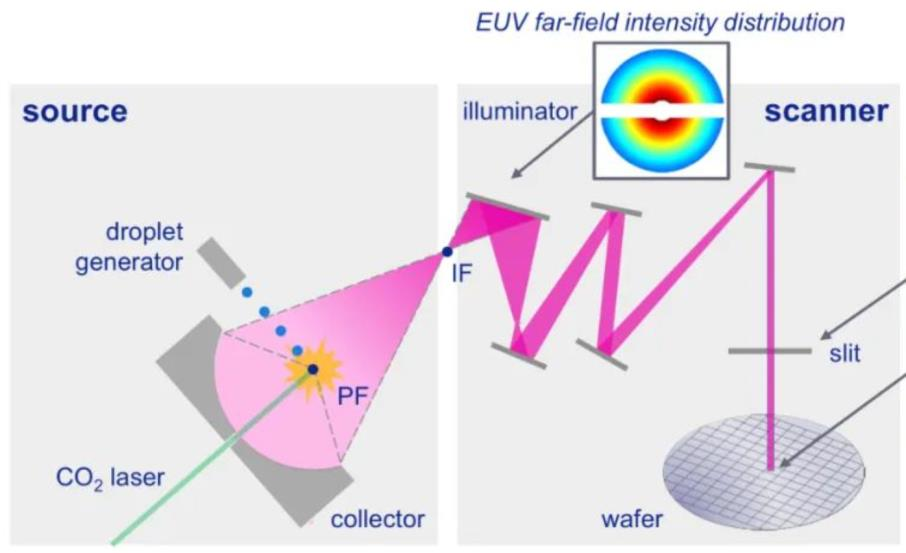

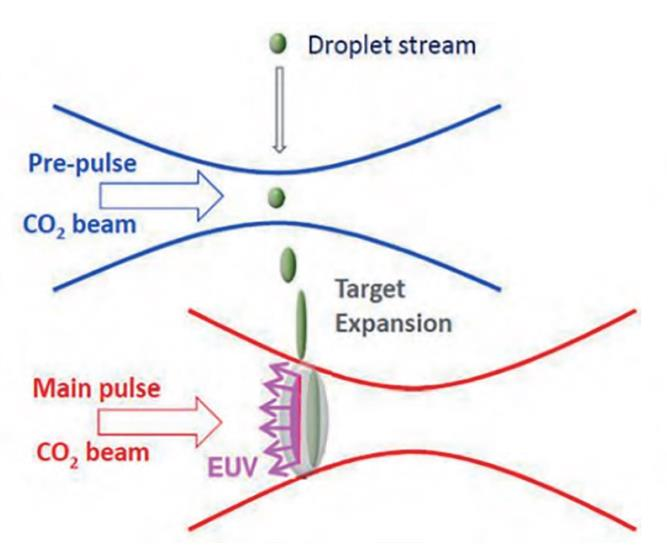

? 3) 極紫外光光源:?極紫外光光源由光的產生、 光的收集、 光譜的純化與均勻化三大單元組成。工作元器件包括大功率CO2激光器、 多層涂層鏡、 負載、 光收集器、 掩膜版等。 極紫外光光源原理:高功率激光擊打金屬錫,產生等離子體,輻射出極紫外光。將高功率的二氧化碳激光打在直徑為30微米的錫液滴上,通過高功率激光蒸發錫滴, 把融化的錫從高處以每秒5萬次的頻率滴下,每一滴錫20微米的大小, 瞄準每一滴錫滴,以CO2激光器產生的高能激光擊中并產生等離子體,從而發出13.5nm波長的EUV光。實際上激光會發出兩個脈沖——預脈沖和主脈沖。預脈沖首先擊中錫珠, 將其變成正確的形狀,然后主脈沖將壓扁的錫珠轉化為等離子體,發射出EUV光。 ? 圖表46:EUV光源系統結構圖

? 圖表47:EUV光源雙脈沖方案

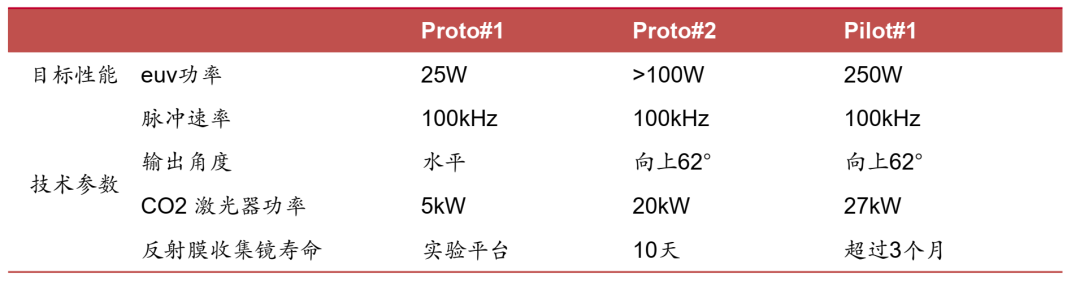

? 圖表48:EUV光產生的過程 ? ? EUV ***技術難點主要是光源功率高:為滿足極紫外光刻需求,光源應具有以下性能: (1)光源功率達250W, 且功率波動小;(2)較窄的激光線寬,具有頻率噪聲和很小的相對強度噪聲,減少光學損耗;(3) 較高的系統效率。光源轉化率最終要達到250w以上的功率,因此激光器的平均功率要達到20kW。為了讓激光束以極大的功率穩定傳輸,系統非常復雜性。EUV 激光系統由大約 45 萬個零件組成,重約 17 噸。從種子光發生器到錫珠有 500 多米的光路,對所有零部件的要求非常苛刻。 Gigaphoton( EUV光源供應商之一) 激光器功率達27kW:Gigaphoton 成立以來一直為 ASML、 Nikon和Canon提供激光光源。共設計三款EUV光源,分別為Proto#1、Proto#12、Pilot#1, 其中Pilot#1為商業化應用的產品,激光器功率為27kw, 輸出功率達到250W。目前EUV光源只有兩家公司能夠生產:一家是美國Cymer, 另外一家是日本Gigaphoton。 ? 圖表49:Gigaphoton 公司 EUV 光源產品參數

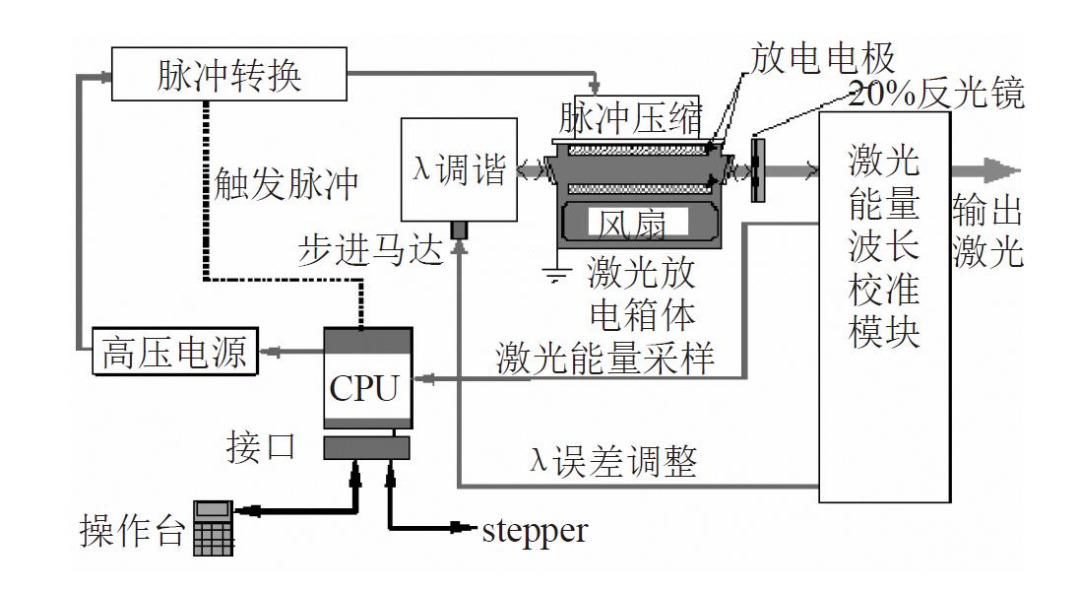

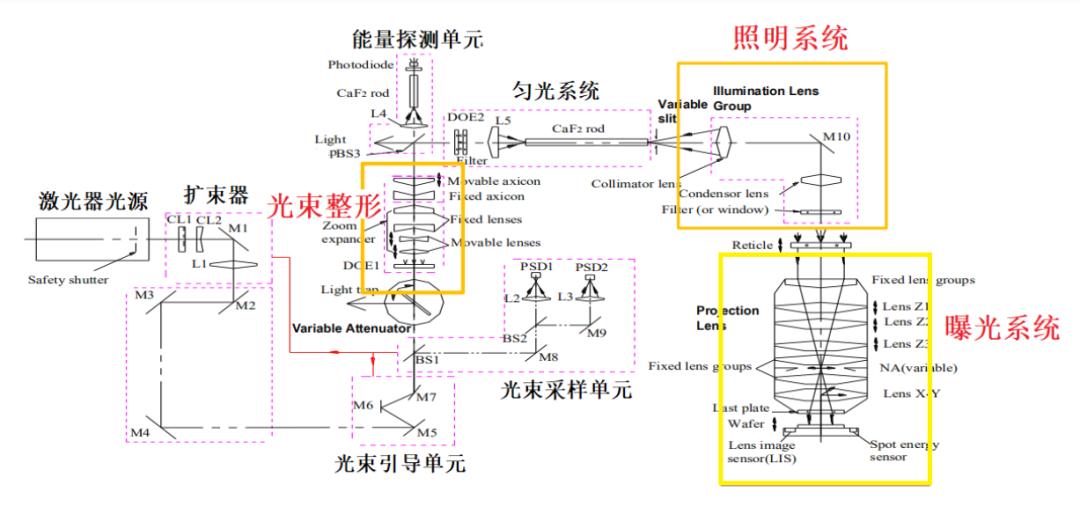

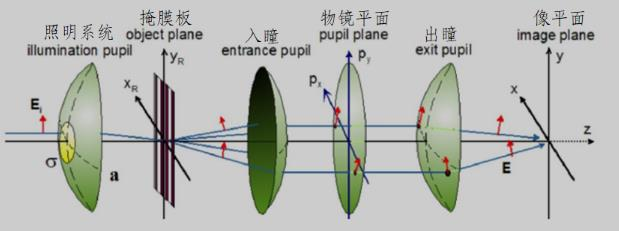

? 曝光系統:照明系統+投影物鏡 ? 曝光系統:曝光系統包含照明系統( 光源加工) 和投影物鏡( 高分辨成像) , 是***中最昂貴最復雜的部件之一。物鏡的性能決定了***的線寬、 套刻精度, 是***的核心部件, 其技術水平很大程度上代表了***的技術水平。 ? 圖表49:***照明與投影物鏡系統的工作流程圖

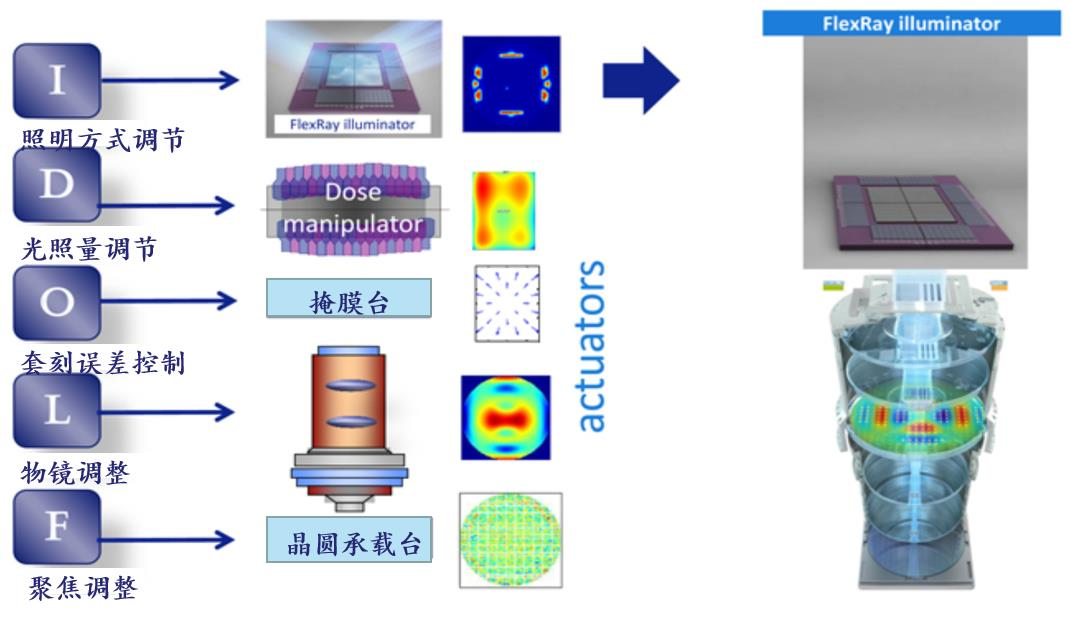

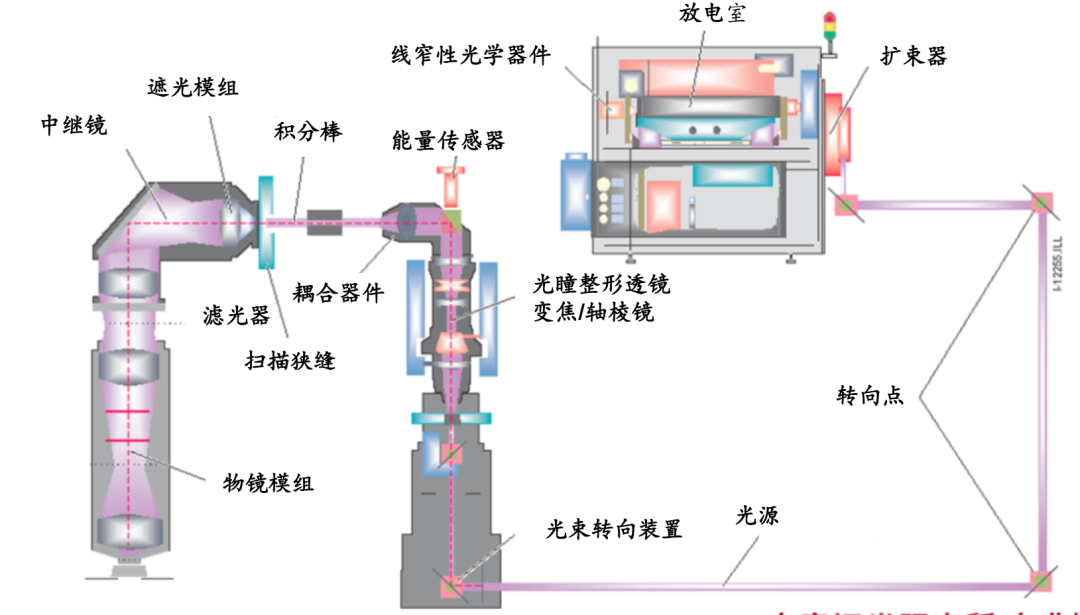

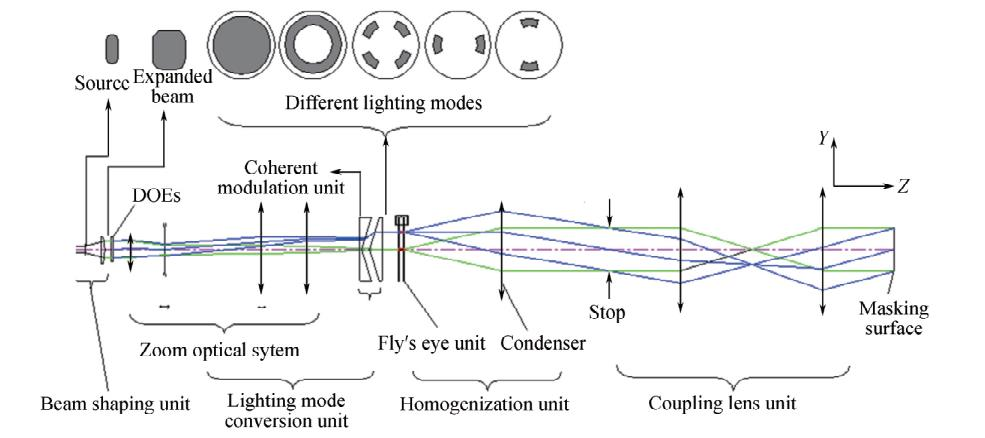

? 照明系統:光源高質量加工的關鍵 ? 照明系統為投影物鏡成像提供特定光線角譜和強度分布的照明光場。照明系統位于光源與投影物鏡之間, 是復雜的非成像光學系統。照明系統的主要功能是為投影物鏡成像提供特定光線角譜和強度分布的照明光場。照明系統包括光束處理、光瞳整形、 能量探測、 光場勻化、 中繼成像和偏振照明等單元。 ? 圖表50:光學系統原理

照明系統組成部件:1)光束處理單元:與光源相連, 主要實現光束擴束、 光束傳輸、 光束穩定和透過率控制等功能,其中光束穩定由光束監測和光束轉向兩部分組成。2)光瞳整形單元:***需要針對不同的掩膜結構采用不同的照明模式以增強光刻分辨力,提高成像對比度。光瞳整形單元通過光學元件調制激光束的強度或相位分布,實現多種照明模式。3)光場勻化單元:用于生成特定強度分布的照明光場。引入透射式復眼微透鏡陣列, 每個微透鏡將擴束準直后的光源分割成多個子光源, 每個子光源經過科勒照明鏡組后在掩膜面疊加,從而實現高均勻性的照明光場。4)中繼鏡:在掩膜面上形成嚴格的光束強度均勻的照明區域并將中間的平面精確成像在掩膜版平面。 ? 圖表51:照明系統結構

? 照明系統技術難點:為了使光能在晶圓上完美成像,需要進行高質量加工。

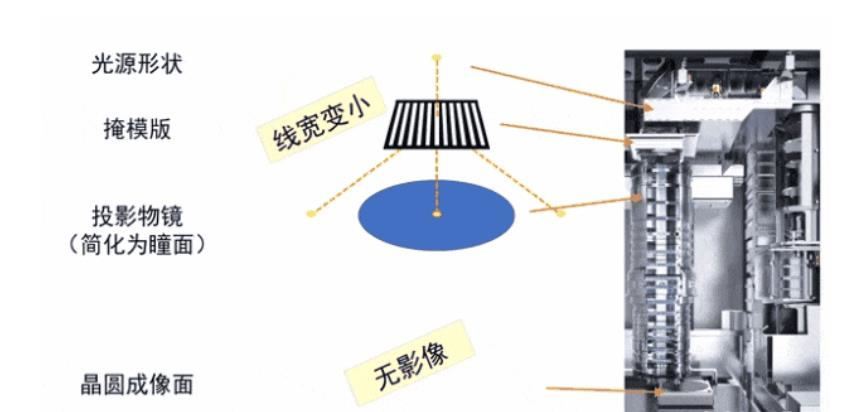

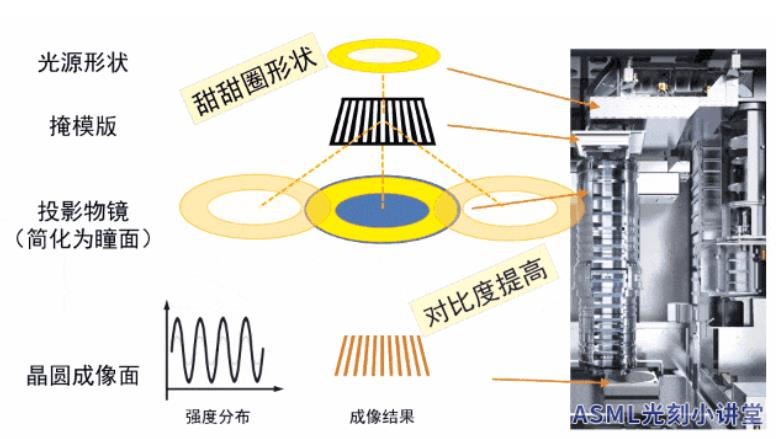

? 1) 提升光均勻度:光刻要以來回掃描的方式成像, 這束條形光的任何位置能量都需一致。需要通過鏡子進行多次反射, 提升光的均勻度。 ? 2)控制掃描條形光的開合:晶圓上曝光單元的所有位置需要接受等量的光,因此掃描的條形光必須是能開合的。 3)調節光形狀, 需要用到光瞳整形技術:不同的照明方式,比如圓形、環形、二級、四級光源下,***分辨率不同。例如:光穿過掩膜版上的圖案時會產生衍射效應, 線寬越小,衍射角度越大,1階衍射光超過投影物鏡外就無法成像。如果將點光的形狀改成環狀光或其他形狀, 1階衍射光就可以被收進物鏡且圖像對比度清晰。 ? 圖表52:衍射光無法成像

? 圖表53:環形光成像

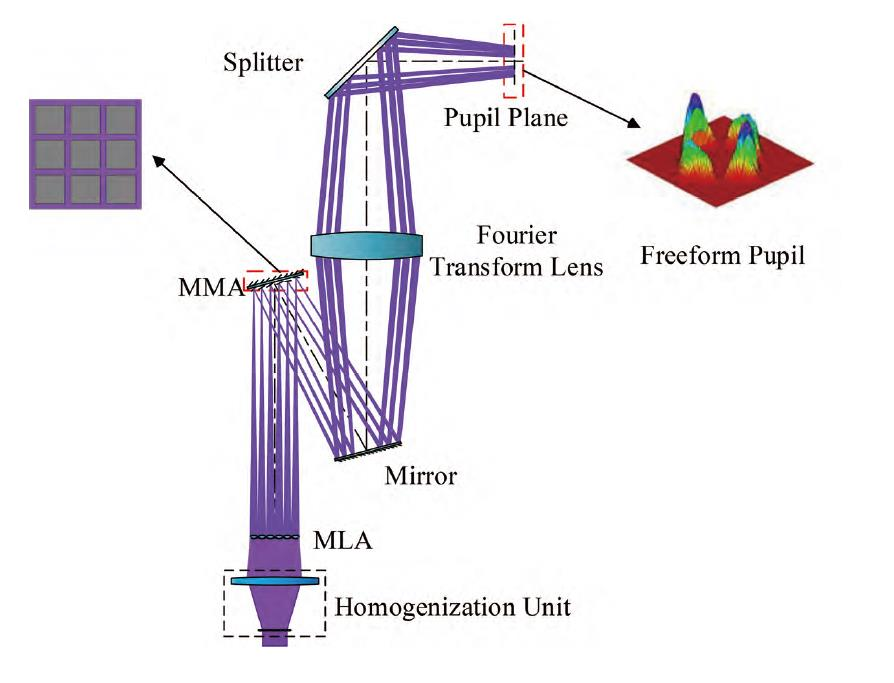

? 光瞳整形單元是照明系統中技術難度較大的部件, 主要技術有:基于衍射光學元件(DOE) 的光瞳整形技術和基于微反射鏡陣列(MMA) 的自由光瞳整形技術。 衍射光學元件(DOE) 的光瞳整形:光瞳整形單元主要包括衍射光學元件、變焦距傅里葉變換鏡組、錐形鏡組和光瞳補償器。衍射光學元件用于實現照明光瞳的角向調制, 傅里葉變換鏡組、錐形鏡組用于照明光瞳的徑向調制。缺點:1個衍射光學元件只能實現1種照明模式。 微反射鏡陣列(MMA)的自由光瞳整形:主要由能量均衡組件、 光束分割組件、 微反射鏡陣列和傅里葉變換鏡組組成。核心器件是微反射鏡陣列, 由數千個二維轉角連續可調的微反射鏡組成, 通過調整微反射鏡陣列的角位置分布可實現任意照明模式, ASML先進機型中較多使用自由光瞳整形技術。 ? 圖表54:基于衍射光學元件的光瞳整形技術

? 圖表55:基于微反射鏡陣列的光瞳整形技術

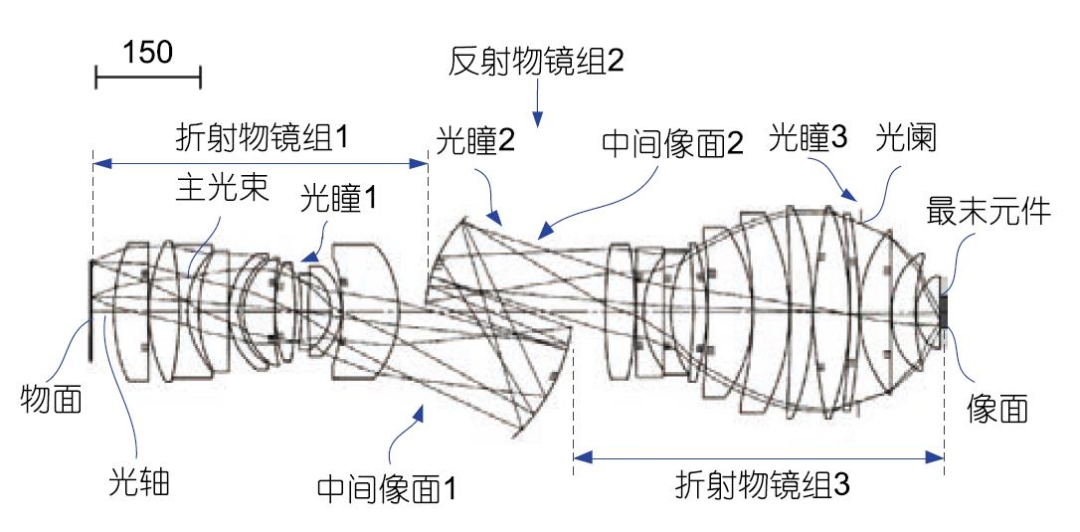

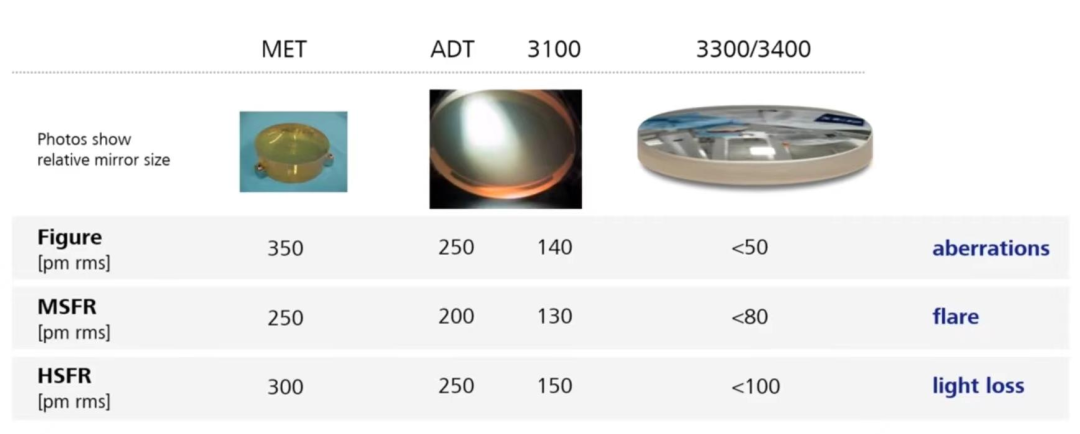

? ? 投影物鏡系統:精準成像,對線寬起重要作用 ? 投影物鏡是精準成像的關鍵:投影物鏡要將照明模組發射出的1階衍射光收進物鏡內,再把掩膜版上的電路圖案縮小,聚焦成像在晶圓上,并且還要補償光學誤差。投影物鏡主要由多枚鏡片組成。隨著分辨率要求不斷提高, ***投影物鏡結構越來越復雜,對光學材料、光學加工、光學鍍膜等要求達到目前工業水平的極限, 是***中技術壁壘最高的零部件之一。 投影物鏡的結構型分為折射式和折反式:1) 折射式:光學元件旋轉對稱并沿著同一個光軸對準, 視場位于光軸中央, 結構簡單易于裝調;2) 折反式(NA>1.1) :反射鏡有著正光焦度和負值場曲, 不依賴傳統“腰肚” 結構, 使用較少數量和較小口徑的光學元件滿足對場曲的校正在一定物鏡尺寸限制內實現更大的NA。 物鏡特點是直徑大、鏡片多、鏡片可動:1)物鏡直徑大:ASML DUV***中的先進機種的投影物鏡直徑大于40厘米,增加投影物鏡的直徑可以提高數值孔徑, 進而提高***分辨率。2)多片透鏡組合:ASML DUV***投影物鏡的高度超過1米,鏡片數量超過15片。和相機一樣,單個透鏡的光學特性會導致圖像失真, 需要組合透鏡來修正圖像形變。3)可動鏡片:用運動著的鏡片來消除鏡頭組裝及光刻生產等過程中所產生的各種像差。可動鏡片覆蓋了垂直修正、傾斜修正和多向修正。 ? 圖表56:典型折射式投影物鏡示意圖

? 圖表57:折反式投影物鏡示意圖

? 投影物鏡技術難點:像差調節要求高、工藝精密。

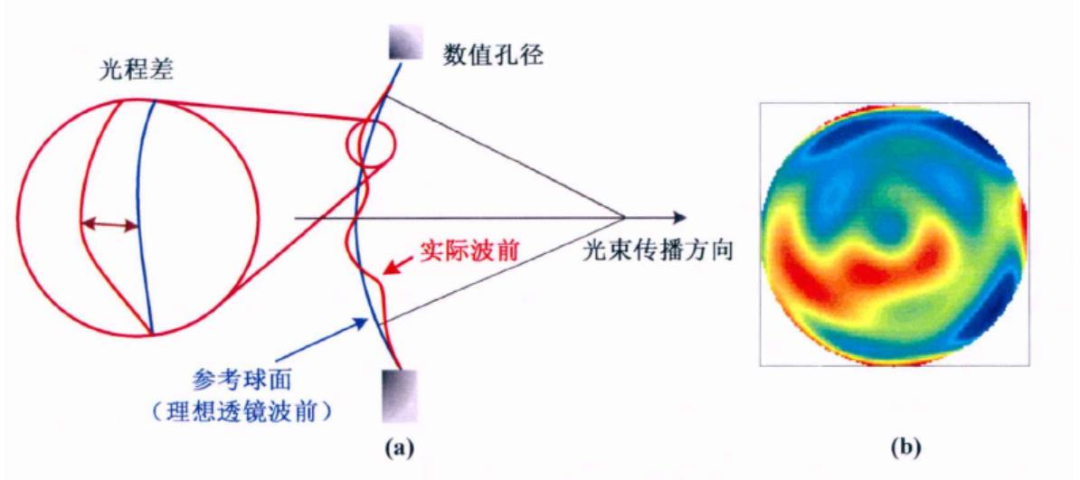

? 1)像差調節要求高:波像差是實際波面與理想波面之間發生的偏離:光在介質中傳播的時候,從物點發出的同心光束相當于球面波,球面波經過光學系統的時候,其曲率發生改變。如果是理想的光學系統,它會形成另外一個球面波。但在實際的光學系統,會受到投影物鏡自身材料、特性、厚度、粗糙度、環境等因素的影響,經過投影物鏡的出射,波面會發生變形。實際波面與理想波面之間發生的偏離就是波像差。波像差直接影響***成像質量、光刻分辨率,因此***的投影物鏡系統需要對像差像差進行校正。 ? 圖表58:像差示意圖

? 圖表59:***成像過程

? 1) 像差調節要求高:

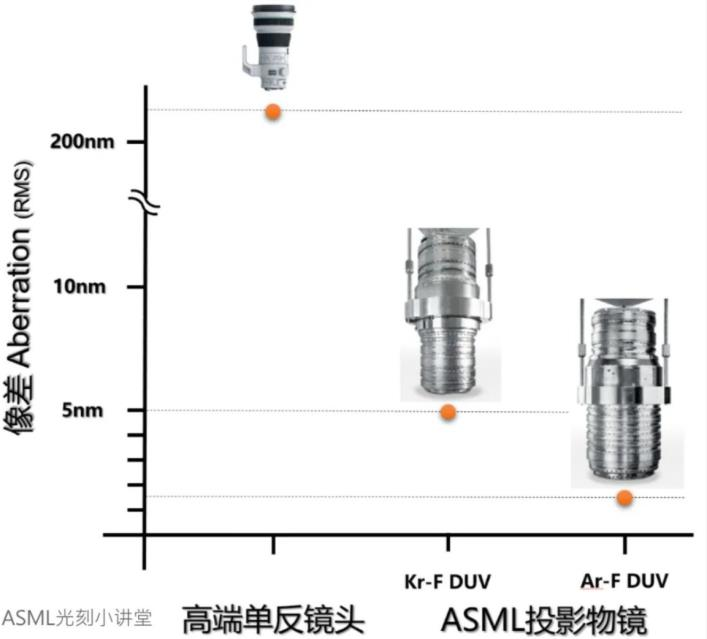

為了更好的調節像差, 物鏡發展趨勢為:從“雙腰”到“單腰” 、 引入非球面鏡片與反射式鏡片。 “雙腰” 到“單腰” :為了實現場曲的矯正,投影物鏡采用的都是“腰肚” 式結構。最初系統的結構依次為正組, 負組,正組,負組,正組,形成“腰肚”,隨著非球面數量的增加,雙腰結構結構逐漸從“ 1.5腰結構” 變為“單腰結構” ,光學元件數減少。 引入非球面鏡片:NA大于0.75時,需引入非球面鏡片。 原因:一方面, 如果采用全球面結構形式,光學元件的孔徑尺寸及體積隨著 NA 的增加急劇增加;另一方面, 物鏡投影物鏡 NA 增加,分辨率增強,成像質量要求也進一步提高,采用全球面光學系統,設計復雜度隨之增加。 引入反射式鏡片:NA 大于1.1時, 需采用折反式投影光刻物鏡。加入凹面反射元件。凹面有正的光焦度,對場曲的貢獻是負值, 凹面鏡能較好的矯正場曲。 ASML DUV高端投影物鏡的像差 ≤2nm。高端單反鏡頭像差最多達到200+nm,而ASML DUV高端投影物鏡的像差 ≤2nm,因此***鏡片的平整度要求非常高,同時物鏡內還需要可動鏡片,垂直、傾斜和多向修正鏡頭組裝及生產過程中產生的像差,還要盡量消除光損失產生的熱量。 2)工藝精密:***所要求的鏡面光潔度非常高,需要采用精度最高的打磨機和最細的鏡頭磨料,此外還需要頂級的技術工人。在光學鏡頭的生產工序中,僅CCOS的拋光就有小磨頭拋光、應力盤拋光、磁流變拋光、離子束拋光等超精密拋光高難度工序。蔡司生產的最新一代EUV***反射鏡最大直徑1.2米,面形精度峰谷值0.12納米, 表面粗糙度20皮米(0.02納米),達到了原子級別的平坦。 ? 圖表60:投影物鏡與高端單反鏡頭像素差

? 圖表61:蔡司物鏡參數

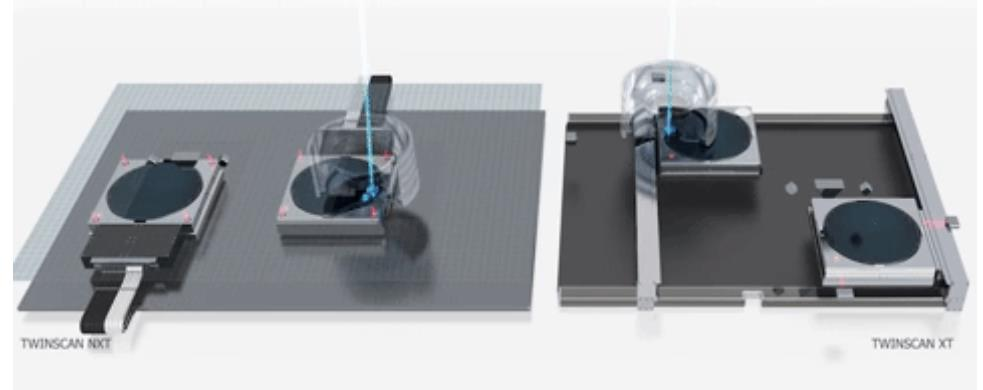

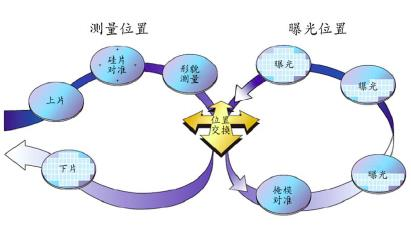

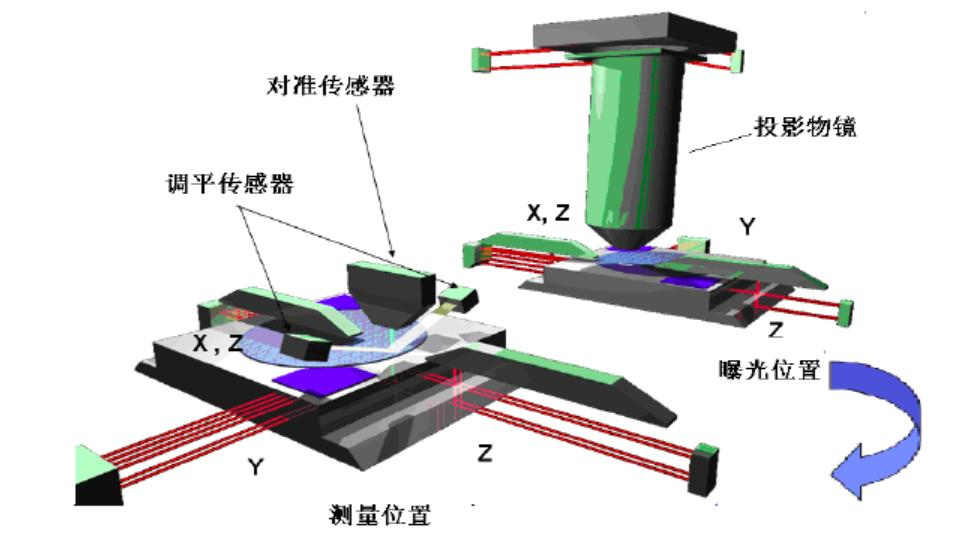

? 雙工作臺系統:精確對準+***產能的關鍵 ? ***雙工作臺由兩個工件臺組成, 兩個工件臺同時獨立工作,負責完成步進運動、曝光掃描、對準掃描、上下硅片等功能。

雙工作臺工作流程:工作臺分為1號和2號,1)2號工件臺處于物鏡下方,對晶圓進行調平調焦、曝光、刻片等操作,與此同時1號臺進行待刻晶圓的上片下片;2)當2號臺刻片完成,工件臺系統進行換臺,1號工件臺換到物鏡下方進行刻片,2號臺進行上片下片, 如此循環往復實現***的高效生產。特點:雙工作臺較原先的單工作臺效率提高了35%,精度提高10%,有效提高了***的產能。 ? 圖表62:雙工作臺

? 圖表63:雙工作臺系統結構及換臺過程

? 雙工作臺技術難點:需要速度快、對準精度高、運動穩定。 1)速度快:目前最先進的DUV***,晶圓的光刻生產速度為300片/h,1個影像單元的曝光成像約0.1秒, 實現這個成像速度,晶圓平臺需以高達7g的加速度高速移動。7g的加速度意味著從0加速到100km/h只要約0.4秒,F1賽車需要2.5秒。 2)精確對準:面臨的難點有巨大偏移——芯片制造需一層層向上疊加,每次重疊的誤差稱為套刻精度,要求是1-2nm。晶圓從傳送模組到晶圓平臺上,會產生機械誤差,一般是數千納米的偏移。高低差——投影物鏡太大, 對焦點上下可接受的影像范圍小于100nm。而晶圓表面高低不平,累加晶圓平臺的高低差,晶圓表面不同位置的光阻高度可相差500-1000nm。因此每次曝光前,須針對每片晶圓做精密量測,截取到晶圓每一個區塊納米等級的微小誤差,在曝光階段實時校正。 3)運動穩定:穩定運動——利用balance mass吸收平衡晶圓平臺所施加于機座的反作用力,使整座機臺完全靜止。穩定定位——晶圓要在完成量測后,要在極短的曝光時間內完美定位,ASML***可達到精度為0.06納米的傳感器確認精準定位。穩定運作——晶圓平臺為減少磨損采用懸浮的移動方式,達成極高速的運動和持久穩定的運作。 ? 圖表64:TWINSCAN雙工件臺結構示意圖

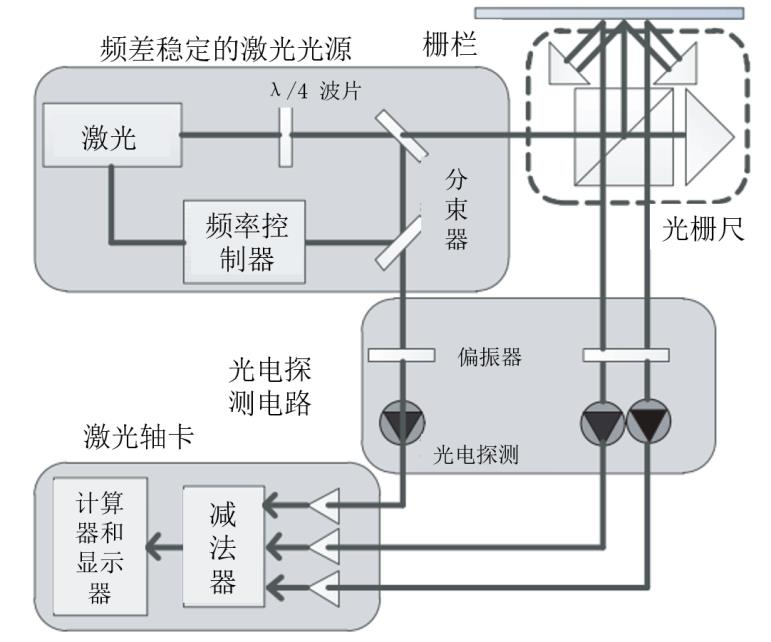

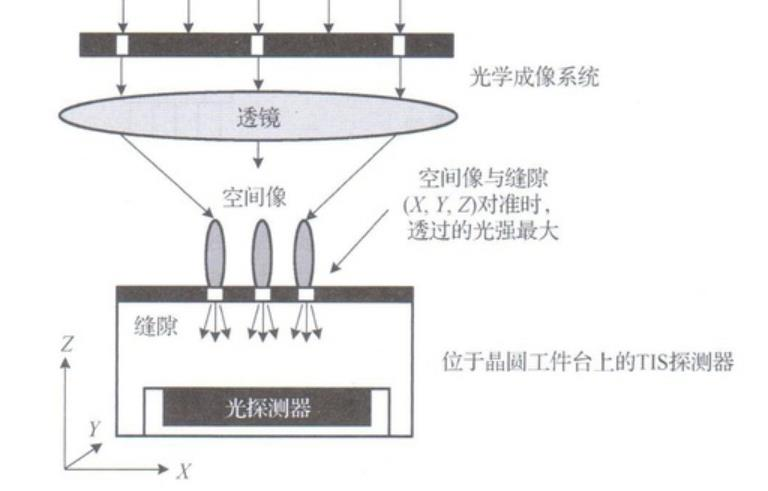

? 圖表65:晶圓平臺 ? ? 為了確保工件臺穩定定位、精確對準。需要用到光柵尺、 TIS傳感器等。 光柵尺用于工作臺的定位。位移測量傳感器有激光干涉儀和光柵尺,由于激光干涉儀對環境敏感性較高,目前高端機型較多使用光柵尺。原理:激光光源輸出頻差穩定的線偏振方向相互垂直的雙頻激光,一束作為參考差頻信號由光電探測電路接收,另一束傳輸至光柵尺,光柵尺基于光柵多普勒效應和光學干涉原理實現位移測量。 TIS系統用于掩膜工作臺與晶圓工作臺之間的對準。TIS系統包括①設置在掩膜工作臺上的TIS標識(透光的密集線條);②晶圓工作臺上的TIS傳感器。TIS標識通過光學成像透鏡系統,投射在晶圓工作臺。晶圓工作臺上的TIS傳感器測出TIS標識像強度的空間分布,從而計算出掩膜工作臺上TIS標識相對于晶圓工作臺的位置。TIS系統還可以進一步確定投影透鏡系統的像差和成像系統的畸變。 ? 圖表66:光柵尺測量系統示意圖

? 圖表67:TIS對準系統示意圖

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論