在集成電路上我國曾長期受制于人。國外先是對我國實行禁止出口,而后略有松動又實行嚴格審查和限制:如果賣給我們較先進的集成電路設備和材料,人家有權隨時隨地對我們的使用情況進行檢查。為了改變這種狀況,實現自主創新發展,“極大規模集成電路制造裝備及成套工藝”國家科技重大專項于2008年開始啟動實施。

經過廣大科研人員近10年的艱苦攻關,我國集成電路制造技術實現了“從無到有”“由弱漸強”的巨大變化,引領和支撐了我國集成電路產業的快速崛起。

你知道集成電路(又稱芯片)有多密集嗎?以28納米技術為例,集成度相當于在指甲蓋大小的面積上制造出10億個以上的晶體管,其中每根導線相當于人體頭發絲的1/3000。而更先進的14納米技術,則相當于在人體頭發絲截面上制造出50萬個以上的晶體管,其中每根導線相當于人體頭發絲的1/5000。

那你又知道集成電路同我們日常生活的關系嗎?假如沒有了集成電路,電腦、手機、家電、汽車、高鐵、電網、醫療儀器、機器人、工業控制等等就都無從談起。信息時代離不開集成電路。

在集成電路上我國曾長期受制于人。國外先是對我國實行禁止出口,而后略有松動又實行嚴格審查和限制:如果賣給我們較先進的集成電路設備和材料,人家有權隨時隨地對我們的使用情況進行檢查。

為了改變這種狀況,實現自主創新發展,根據《國家中長期科學和技術發展規劃綱要(2006—2020年)》,“極大規模集成電路制造裝備及成套工藝”國家科技重大專項(簡稱專項)于2008年開始啟動實施。

從無到有 填補空白

集成電路制造技術代表著當今世界微細制造的最高水平,涉及學科技術范圍廣,從原材料到終端產品,共涉及半導體物理、化學、精密加工、精密光學、計算機、自動化、材料等40多個學科的最頂尖技術,是目前為止涉及學科最多的產業,因此集成電路產業是一個國家高端制造能力的綜合體現,是全球高科技國力競爭的戰略必爭制高點。

“我們的目標是開展集成電路制造裝備、成套工藝和材料技術攻關,掌握核心技術,開發關鍵產品,實現產業自主創新發展。”葉甜春說。

葉甜春是中科院微電子所所長,集成電路裝備專項的技術總師。他在接受科技日報記者專訪時說,經過廣大科研人員近10年的艱苦攻關,我國集成電路制造技術實現了“從無到有”“由弱漸強”的巨大變化,引領和支撐了我國集成電路產業的快速崛起。

我們曾經有過兩項空白。

在專項實施前,我國集成電路高端制造裝備為零。

“經過專項實施,一批集成電路制造關鍵裝備實現從無到有的突破。”葉甜春說,目前我們的國產刻蝕機、磁控濺射、離子注入機等30多種關鍵設備都已研制成功,并通過了大生產線的考核,實現了批量供貨。總體技術水平達到28納米精度,部分14納米精度的關鍵設備開始進入客戶生產線驗證,累計銷售了306臺。國內主要配套零部件配套體系初步形成,國產零部件銷售3556臺(套)。

中國的技術進步,打破了發達國家對我們實行的出口管制。2015年美國商務部工業與安全局宣布:國外(中國)有和美國ECCN3B001.c性能相當的刻蝕設備技術能力,因此,基于這項編碼的美國國家安全出口管制將失效。

我們還曾有過一項空白。

專項實施前,我國集成電路行業所需的材料也幾乎全部需要進口。經過近10年努力,目前我國在特種氣體、靶材、部分化學品(研磨液、電鍍液等)等關鍵材料方面已完成研發,通過大生產線考核認證后大批量使用,并且有部分產品進入了海外市場。國產光刻膠等也已進入大生產線試用。

點面突破 助推產業發展

點的突破令人歡喜,但面的推進更令人振奮。我國在集成電路的高端設備和材料方面實現了從無到有,形成了良性發展的產業生態。

作為基礎產業的集成電路制造裝備業,其成果輻射的帶動面很廣。利用集成電路裝備專項取得的裝備核心技術,使我國在LED、傳感器、光伏等泛半導體制造領域的裝備國產化率大幅提升。LED、光伏等領域已實現關鍵裝備成套國產化,國產裝備成為市場主流。具不完全統計,國產裝備在泛半導體產業已實現銷售6590臺。這些國產化的裝備,使我國在LED、光伏等領域投資成本顯著降低,持續推動我國相關產業整體競爭力大幅提升,我國在LED照明、光伏等產業規模躍居世界第一,技術水平也實現了國際領先。

在集成電路裝備專項實施之前,國內集成電路制造最先進的量產工藝為130納米,處于研發的工藝也僅為90納米。專項實施后,我國的主流工藝水平提升了5代,其中55、40、28納米三代成套工藝已研發成功并實現量產,而更先進的22、14納米先導技術在研發上也取得突破,形成了自主知識產權;封裝企業從低端進入高端,三維高密度集成技術達到了國際先進水平。這些工藝制造的智能手機、通訊設備、智能卡等芯片產品大批量進入市場,提高了我國信息產業的競爭力。

建立知識產權保護體系

除了技術和產業的進步外,集成電路裝備專項還使我國形成了自主知識產權體系,支撐了我國企業積極參與國際競爭。

缺乏自主知識產權一直是我國集成電路企業受制于人的瓶頸問題。葉甜春說,集成電路裝備專項高度重視創新技術研究,提出了“專利導向下的研發戰略”,從戰略高度布局核心技術的知識產權。專項實施以來,共申請了2.3萬余項國內發明專利和2000多項國際發明專利,形成了自主知識產權體系,極大提升了我國集成電路技術自主創新能力,促使我國集成電路制造技術發展模式從“引進消化吸收再創新”轉變為“自主研發為主加國際合作”的新模式,掌握了發展的主動權,企業在國際競爭中的實力和地位發生了巨大變化。

在集成電路領域,專利不僅是保護自己的有力盾牌,也是打擊對手的鋒利武器,專利糾紛經常發生,沒有知識產權保護體系就像是毫無防御工事的陣地。正是我們加強了自主創新,建立了系統的專利保護體系,近期發生的專利糾紛,我國企業都獲得了勝訴。

培育具有國際競爭力的企業

集成電路裝備專項以培育世界級企業為目標,建立了一套有效的組織方法,成為機制體制創新的亮點。一是解決科技成果產品化問題,實行“下游考核上游,整機考核部件,應用考核技術,市場考核產品”的用戶考核制,通過用戶和市場的考核驗證,研發成功一大批經得起市場檢驗的高端創新產品;二是積極探索科技、產業、金融有效協同的新模式,與重點地區的發展規劃協同布局,主動引導地方和社會的產業投資跟進支持,形成產業鏈、創新鏈、金融鏈“三鏈融合”協同發展的環境,扶植企業做大做強,推動成果產業化,形成產業規模,提高整體產業實力。

集成電路裝備既是信息產業的核心支撐技術,又是制造業的領先高端技術,是兩個產業的交叉戰略制高點。集成電路裝備對配套產業的技術要求很高,它的發展帶動了我國精密加工能力、表面處理能力、基礎材料、基礎工藝、基礎零部件等水平的提升,推動我國制造業向高端發展。

只是萬里長征第一步

想起了前人說過的一句話:“在面臨技術封鎖的領域,我們的自主創新往往做得更扎實。”集成電路裝備專項正在演繹著這樣一段情節。

但葉甜春十分清醒。他坦言,盡管我國集成電路制造技術實現了跨越發展,整個產業也發生了巨大的化,但我們的起點仍然很低,與發達國家的差距仍很大。

我們的整體產業規模仍然很小;創新能力和水平與國外還有較大差距,特別是在面向應用的技術解決方案和產品定義等綜合創新能力上;設計業和制造業結合不夠,產業結構和模式創新上還有待完善;產業基礎仍然薄弱,國產裝備和材料的市場占有率仍然很低。葉甜春說,我們只是邁出了“萬里長征第一步”,必須清醒地看到我們馬上就會迎來艱苦的“爬坡”階段。

創新案例

上下游聯合創新助推IC產業跨越發展

通過“十一五”和“十二五”集成電路裝備專項支持,以中芯國際為代表的國內集成電路制造企業正加速發展,力圖實現彎道超車。在這個過程中,由北方華創公司與中芯國際聯合開發的Booster A630單片退火系統,實現了我國高端集成電路裝備的技術跨越,該設備核心技術和工藝參數與國際最先進的競爭對手在客戶端的表現一致,目前機臺置換率已接近1.2(機臺實際產能為競爭對手的1.2倍)。作為國內首臺28/40納米工藝后段制程單片退火機臺,其優越性能得到國際先進圓晶廠商的認可,有效填補了國內半導體產業后段退火工序的需求。

2015年北方華創硬掩模PVD設備在客戶端驗證時,中芯國際的工程師提出是否可以利用北方華創的技術開發一款專用于40—28nm退火工藝的設備。雙方經過深入討論于2015年3月決定聯合開發先進的退火設備,中芯國際作為設備用戶為北方華創提供了大量的有價值設計案例。

2015年9月,首臺BoosterA630機臺進入中芯國際。機臺到達客戶現場很順利的通過了工藝測試,并進入試量產階段。在試量產階段,遇到的一個非常棘手的問題,就是顆粒表現不穩定,經常出現超過要求的情況。IC行業對顆粒控制的要求非常高,嚴苛到每片硅片過機臺增加的尺寸為0.06um(頭發絲的1300分之一大小)的顆粒不能超過8顆,國外機臺經過多年跟終端客戶的磨合,在顆粒控制方面積累了大量的經驗,而對于我們國產機臺來說,這是巨大挑戰。

經過長達三個月不間斷的試驗和問題排查,終于發現是兩處產生顆粒的重要來源。于是產品經理組織項目組成員和部門專家頭腦風暴,在現場、在會議室、在微信群里對機臺設計問題不斷的進行深入的交流和討論,包括短期的維護方案、長期的監控措施與最佳操作流程、未來的設計改進。最后項目組花了近一個月的時間完成了機臺的升級,徹底地解決了顆粒問題。

正是基于這種不斷的自我提升和全面合作,Booster A630單片退火系統的性能和穩定性得到了進一步的提高。基于設備的優異表現,2016年5月第二臺設備進入中芯國際。2016年10月,第三臺設備進入中芯國際。現今,北京中芯國際已擁有Booster A630單片退火設備4臺,并都進入穩定量產階段,2017年5月累積量產突破100萬片。基于擴產需求,北京中芯國際計劃再采購2臺Booster A630系統。

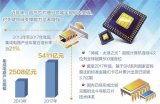

數說成果

280億 在2009年專項《65—45—32納米產品工藝開發》項目的大力支持下,中芯國際依次開發成功65/55納米工藝平臺,45/40納米工藝平臺,并漸次投入生產,截止到2017年第一季度,兩大工藝節點累計新增營收280億元人民幣。

1500項 中芯國際堅持產學研合作和創新,先后與中科院微電子所、清華大學、北京大學、復旦大學、浙江大學和上海集成電路研發中心等部分專業領域的高校和研究所合作。僅65—45納米兩個技術節點就申請發明專利近1500項。

37.41萬片 中芯國際積極引進國內集成電路設計公司通過已認證的國產設備和材料進行產業化應用。先后有21家國內設計公司超過37個產品進行產業化生產,大量國產芯片產品涵蓋了180nm—28nm技術制程,國產產品性能達到國際同等水平。從2013年至2016年,國內設計公司率先應用已通過驗證的國產設備和材料在中芯國際進行大批量芯片生產,累計投片37.41萬片(包含12英寸晶圓)。

503項 寧波江豐電子材料有限公司于2009年首次進入該專項,承擔了超高純金屬材料及濺射靶材的研發和產業化項目。截至目前,共申請靶材制造工藝和特殊裝備等相關專利503項,其中發明專利455項,已授權專利201項,同時還主持或參與制定了國家及行業標準11項。

689項 通過專項的導入,提高了江蘇長電科技自主知識產權的創造、運用、管理和保護能力,通過該專項的專利申請數量達689項,發明專利345項,其中公司的FBP專利技術于2011年獲得“中國專利金獎”。

192億元 江蘇長電科技股份有限公司自2009年承擔重大專項項目以來,專項產品逐漸成為其新的經濟增長點,支撐長電銷售業績每年保持10%—15%增長率,連續七年躋身全球半導體封測企業前十強,2016年實現銷售收入192億元,全球排名第三。

850臺 通過專項的實施,江蘇長電科技作為牽頭責任單位,建立了國產高端封測設備和材料驗證平臺,在一定程度上扭轉依賴國外設備廠商和材料廠商的不利局面,推動了我國集成電路設備及材料的國產化進程。目前長電科技已累計采購國產設備850臺套,共計8.24億元,采購國產材料2億元。其中Bumping線國產化率62.5%,WLCSP全線(不含測試)國產化率46.15%。

電子發燒友App

電子發燒友App

評論