穿梭式立體庫系統、子母車系統、四向托盤穿梭車系統是目前冷鏈行業常見的高密度儲存解決方案,可實現冷庫無人化、自動化、智能化、信息化的作業模式。結合具體項目案例,本文主要對三種自動化高密度存儲方案在冷鏈行業的應用進行了介紹和分析。

根據相關資料顯示,我國冷鏈物流起步于上世紀60年代,當時為保障市場供應、調節淡旺季的需求,開始在原產地、樞紐城市興建大型冷庫;上世紀90年代,終端零售業興起,市場對于冷鏈的需求進一步擴大,由此現代冷鏈在國內獲得了發展契機,同時也推動了冷鏈各環節的設備與技術開發、制造與建設;國內物流裝備企業也隨著冷鏈行業的發展,為其提供了各類型的倉儲系統。

冷庫的建設、使用成本遠遠高于普通倉庫;傳統的冷庫為保證空間合理分配、降低能耗,多數采用樓庫結構,多樓層、多隔間形式在一定程度上解決了業主的需求,此類冷庫一般使用巧固架以增加庫內的利用率。

隨著零售市場需求增長,對冷鏈倉儲的要求越來越高,自上世紀末,單體大型冷庫逐漸成為主流,物流裝備行業針對冷庫的特性,提供了駛入式貨架、穿梭式貨架等多種密集存儲的解決方案,但仍未更好地解決冷庫無人化、智能化、自動化、信息化的作業需求;由于叉車反復出入冷庫作業,不僅產生較大的制冷能量損失,同時也給庫內商品品質保證帶來一定隱患,并缺乏有效的貨位管理,很容易造成貨品積壓引起較大浪費。

為適應市場需要,以天津萬事達物流裝備有限公司為代表的物流裝備行業廠商,十多年來一直深耕于高密度自動化存取技術的開拓創新,陸續向冷鏈行業推出適用的系統解決方案。

一、穿梭式立體庫系統

單機版穿梭車在貨架系統的應用,解決了駛入式貨架必須由叉車進入貨架區域存取托盤而帶來的風險,但仍不屬于自動化的解決方案。物流裝備廠商憑借穿梭車的特性,以巷道式堆垛機進行X軸、Z軸方向的物料搬運,這樣的解決方案不僅實現了冷庫內的自動化、無人化作業,也極大提高了冷庫的空間利用率。合理的穿梭式立體庫系統方案布局,空間利用率一般會超過80%。

在實際出入庫效率較低,且未來對效率需求較恒定的情況下,穿梭式立體庫系統的性價比尤為突出,并且巷道式堆垛機經過幾十年的發展,性能、質量均較穩定,極少發生因堆垛機故障導致冷庫作業癱瘓的狀況。

以華中某水產企業自用冷庫項目為例,該方案概況如下:

1.存儲貨型尺寸為1200mm×1000mm×1525mm,貨盤重1000kg。

2.貨位數共計11398個,庫房的利用率達到85%。

3.規庫房凈高度15.7m,設計7層穿梭車軌道。

4.本案右側內月臺設計2個入庫口,采用電動地牛入庫;外月臺設計2個出庫口,采用叉車作業,貨物出庫產生的空托盤由叉車送往生產線,且無拆零尾盤回庫處理。

5.本案匹配2臺巷道堆垛機,均可以實現出入庫作業功能,4臺網絡版穿梭車及出入庫輸送線,可滿足出入庫38盤/小時的作業能力。

6.在自動化密集儲存系統方案中,此方案以較低的投入實現了客戶企業的效率需求,并較充分地利用了冷庫內空間,同時庫內實現了無人化、自動化、智能化、信息化的現代化作業方式。

二、子母車高密度存儲系統

由于巷道式堆垛機的作業效率恒定,穿梭式立體庫系統難以解決效率需求較大、對未來作業效率有拓展要求的方案,子母車高密度存儲系統有效地解決了這兩個問題。

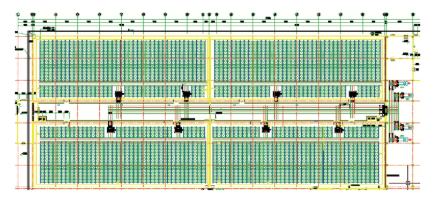

由母車完成X軸的物料搬運,由提升機完成Z軸的物料搬運,子車、母車、提升機通過WCS調度協同作業,各流程之間互不等待,可極大提升設備利用率,有效提高系統整體作業效率。子母車高密度存儲系統的空間利用率可達90%,并可根據業主的遠、近期作業效率需求合理規劃設備數量,根據近期效率需求配置子母車和提升機數量,未來可根據產能、銷售額的增漲再配置子母車等硬件設備達到增加作業效率的目的。子母車通過提升機到達任意層作業,一臺母車可同時對應多臺子車同層作業,如果選擇換層/貨物一體提升機還可進一步節約空間。

相對于穿梭式立體庫系統,子母車高密度存儲系統具備高效、可拓展等特性,自動化硬件設備之間互為故障備份,不會由于單一設備故障造成系統或單巷道不能運作,更可通過轉駁設備達到母車多巷道共享功能。

子母車的供電方式可根據實際需要予以配置,母車可采用滑觸線、電池供電方式,子車可采用電池、超級電容供電方式,靈活多樣的供電方式適用于多種作業場景,比如母車采用滑觸線、子車采用超級電容的供電配置尤其適用生產型企業流水線的作業方式,可滿足365天×24小時不間斷作業模式。

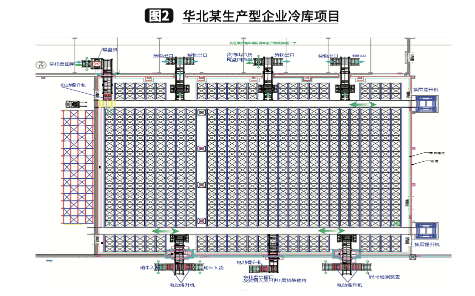

以華北某生產型企業冷庫項目為例,該方案概況如下:

1.平面布局分為3進深、22進深、3個存儲區域,4層軌道。貨位數為2900個,庫房利用率達到90%,可存放SKU數≥120個,單巷道可存放多品規、多批次,盡可能最大化利用貨位。

2.在運行效率方面,可滿足入庫效率75盤/小時,出庫效率140盤/小時。

3.本案匹配8套子母車、5臺貨物提升機、2臺換層提升機、輸送系統1套、WMS/WCS系統1套。

4.本案母車采用滑觸線供電、子車采用超級電容供電,可滿足客戶365×24小時不間斷作業模式。

5.該項目的經濟效益分析,具體見表1。

三、四向托盤穿梭車高密度存儲系統

近幾年來,四向托盤穿梭車在食品、醫藥、冷鏈等行業得到較好的應用,擁有X軸、Y軸物料搬運能力,靈活性較高,尤其適用于異形倉庫布局,適用高密集儲存的同時也適用于品規較多、批量較少的作業模式,對于第三方冷鏈物流企業也可滿足其使用需求。

同層運行多臺四向托盤穿梭車,是四向托盤穿梭車高密度存儲系統基本運作模式,完善的貨位管理(WMS)水平,以及設備調度能力(WCS),可保證整體系統穩定、高效運行。為避免四向托盤穿梭車與提升機作業等待,提升機與貨架之間設計緩存輸送線,四向托盤穿梭車、提升機均將托盤交接給緩存輸送線進行轉駁作業,從而提升作業效率。

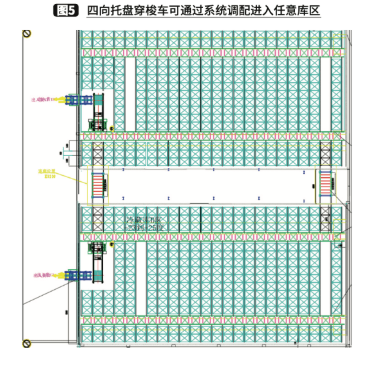

在總體規劃中,可充分發揮四向托盤穿梭車的優勢,通過打通墻體、連廊等方式將各個庫區連接,四向托盤穿梭車通過系統調配進入任意庫區,以達到設備共享的目的。

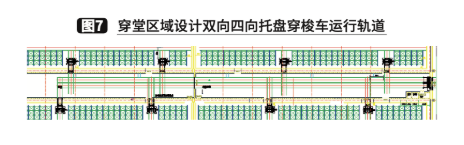

穿堂區域在以往的設計中往往會采用輸送線、RGV等設備進行托盤輸送,四向托盤穿梭車在此區域也可作為平面搬運設備,從而進一步節約用戶企業的采購成本。

以西南某冷鏈物流企業冷庫項目為例,該方案概況如下:

1.托盤含貨物規格為1200mm×1100mm×1540mm,載重達1200kg/托。

2.平面布局進深劃分12/3進深,采用先進后出模式,貨架立面布局6層軌道,貨位數總計13619個,實現了88%庫房利用率。

3.本案匹配6臺四向托盤穿梭車,效率滿足112盤/小時,可實現24小時不間斷作業的出入庫作業。

4.實現庫區之間四向托盤穿梭車共用模式,其中某個庫區集中出入庫時,系統會調配其他庫區四向托盤穿梭車集中作業,從而減少設備投入,同時增加單庫區的作業效率。

5.為了避免制冷量散失,項目將庫房分割成大小不等的多個小庫房,產品存儲量較小時可利用小庫區存儲。

6.最大化利用庫內空間,穿堂區域設計雙向四向托盤穿梭車運行軌道,利用四向托盤穿梭車作為穿堂區域的平面搬運設備,滿足效率的同時,也減少了用戶企業的資金投入。

四、總結

穿梭式立體庫、子母車系統、四向托盤穿梭車系統是目前冷鏈行業常見的高密度儲存解決方案,實現了冷庫無人化、自動化、智能化、信息化的作業模式,出、入庫口采用緩沖間控制空氣交換,能夠極大降低能量損失,冷鏈企業可以利用最小的建筑面積獲取更大的空間利用率,通過上位軟件系統進行貨位管理,降低貨品庫內損耗。

隨著市場細化,冷庫逐漸區分為企業自用存儲庫、自用配送庫、第三方冷鏈物流庫等多種功能,對倉庫管理軟件(WMS)、控制軟件(WCS)的適用性也提出更高要求。以天津萬事達為例,組建多年的軟件研發團隊已成功實施了數十座冷庫高密度存儲系統項目,充足的項目經驗可為更多冷鏈企業提供更優秀的解決方案;自主研發的核心硬件經多年技術積累,性能穩定可靠,采用的電池技術可支持在-25℃環境中平穩充、放電;穿梭車、子車、四向托盤穿梭車均支持巷道內柔性貨位分配功能,使得單一巷道可存取多品規、多批次的貨物,進一步提升整體系統的貨位利用率;在近期即將完成實施的某第三方冷鏈企業高密度存儲項目中,專項開發的APP能夠支持該第三方冷鏈企業的客戶在手機端直接查詢庫存狀態、下達出入庫訂單。

電子發燒友App

電子發燒友App

評論