意大利Oerlikon Graziano公司憑借在混合動力傳動系統早先P2和P3布置方式方面的經驗,針對P3傳動系統開發了一種緊湊的混合動力車橋模式方案,通過去除輸入變速器級和傘齒輪傳動獲得了一種P4結構型式的獨立電動車橋,由此獲得的附加牽引力能提高功率車輛的動力性能。

1 小批量的特殊性

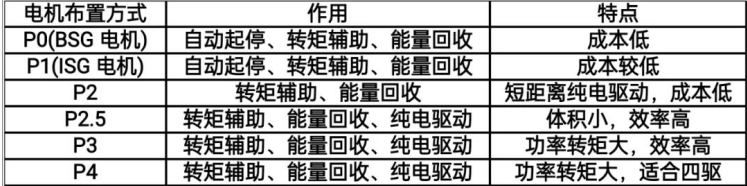

汽車有害物和排放法規推動了汽車制造商加速其產品的電氣化,高功率車輛原始設備制造商(OEM)甚至開始利用出口車輛和高檔車型以實現電氣化。這種電氣化將被部分制造商視作是既可提高車輛性能同時又能實現環保的動力傳動系統。

這就意味著,將電驅動裝置裝備到轎車上并不會妨礙僅使用內燃機時的行駛功率,而且根據行駛模式的不同在局部較少有害物排放的情況下仍能提高可利用的功率、駕駛樂趣和動力性能。但是,此類系統的設計并非是一項簡單的任務,因為混合動力系統的組成部分(蓄電池、逆變器和電機)會影響到車輛總質量,從而影響到動力性能和系統成本。

上述理由對于較小和中等生產批量的高功率車輛而言則更為重要,此外需盡量利用標準行駛模式系列與混合動力行駛模式之間的協調效應,以便將成本和投資降低到最低程度,因此在進行方案設計時結構組件的模塊化起著關鍵作用。

2 混合動力方案

Oerlikon Graziano公司憑借其在變速器生產方面的優勢和經驗,與內部OGeco變速器開發項目一同以高效可靠變速器的理念進行電氣化開發。對不同混合動力結構方案進行分析后,選擇了一種多檔P3布置方式作為最佳的解決方案,并采用電氣化使驅動功率最大化。在與損耗較低的機械式變速器系統相組合的情況下,這種方案尤其在純電動車(BEV)行駛模式和混合動力行駛模式時具有顯著優勢。一個P3模塊集成在自動化手動變速器中,以此可使系統效率最大化,并相對于自動變速器(AT-自動變速器和DKG-雙離合器變速器)降低了其機械復雜性和系統質量。

在OGeco變速器開發期間,曾將P2和P3布置方式在HiL試驗臺(硬件在環仿真試驗臺)上進行過比較,P3布置方式顯示出明顯的效率優勢。試驗結果證實在世界統一的輕型車試驗循環(WLTC)中以電驅動方式行駛時,P3布置方式具有高達8%的節能效果。

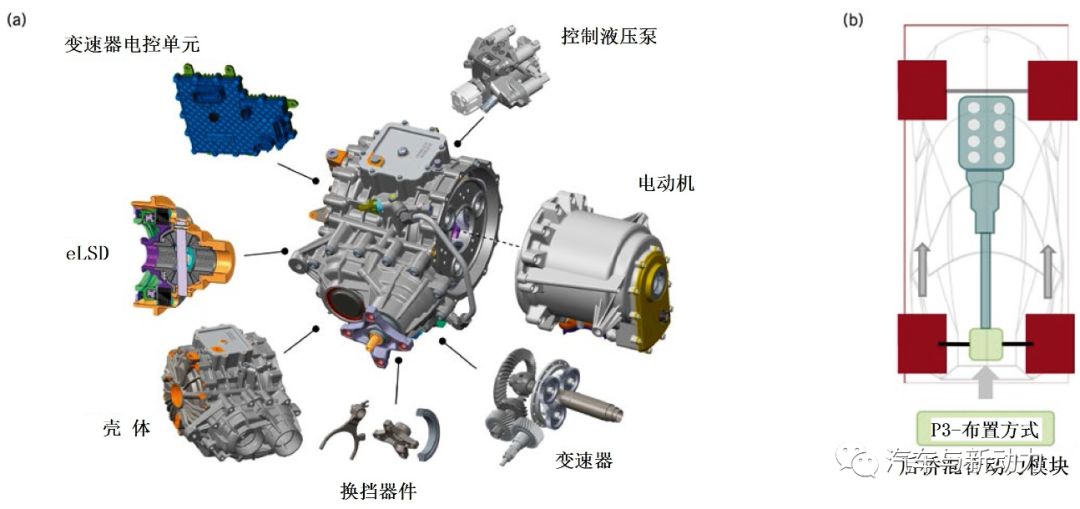

Oerlikon Graziano公司憑借早先的技術經驗開發了一種具有專利的P3混合動力傳動總成,如圖1和圖2所示的緊湊的混合動力車橋模塊。這種產品首先由一個通過內燃機驅動的變速器輸入單元組成,最后則為差速器中的一個傘型齒輪組,然后常規變速器的從動端通過傳動軸與Oerlikon Graziano后橋混合動力模塊的傳動法蘭相連接。

圖1 P3混合動力傳動總成剖視圖

圖2 P3混合動力傳動總成

(a)兩檔后橋混合動力模塊及其組成部分;

(b)在車輛上的安裝位置

通過一個前置齒輪級將力傳遞到差速器小齒輪級,其能附加一個傳動比,并具有結構空間的靈活性,最后通過傘型齒輪組將扭矩傳輸到差速器殼體上,在該部位由可接通至差速器的電驅動單元獲得可用于整個集成系統的混合動力性能,以此即可通過一個半軸將空心軸結構型式的同心布置電機連接到車輪。

通過去除輸入變速器級和傘齒輪傳動即可獲得一種P4結構型式的獨立電動車橋,此類結構型式能靈活地應用于汽車的前橋和后橋,這種靈活性使得不同的組合能用作P3混合動力、P4“直通車輪”的混合動力或者具有1~2個電驅裝置的BEV結構型式。

通過該方式裝配的車橋成為混合動力模塊的基礎,可在相同的結構空間內選配Oerlikon Graziano電調節自鎖差速器(eLSD)、機械式自鎖差速器或敞開式差速器(標準)。應用eLSD(圖3)將必需的差速器功能與提高行駛功率以及附加的牽引力調節用于全電動和混合動力方式的高行駛性能體驗進行有機結合。

圖3 提高行駛功率的電調節自鎖差速器(eLSD)

在離合器脫開和接合的情況下,在小于100 ms的操作時間內eLSD具有高達2500 N·m的鎖緊力矩,因此適用于高功率車輛。

這種選擇方式在選擇驅動電機時能使其尺寸在一定限度范圍內變化,從而在可供使用的車輛結構空間內為電驅裝置選擇不同的功率等級。電機直接通過一個行星齒輪組連接到差速器殼體,從而避免使用傘型齒輪進行傳動并可獲得更高的效率。此外,此處所介紹的兩檔結構型式可實現較大的行駛速度范圍。

在最小的結構空間內和電機轉速高達18 000 r/min的情況下,兩級連接結構型式的行星齒輪組可在電機與齒輪間獲得較大的傳動比,此外還能在寬廣的扭矩-轉速特性曲線場范圍內獲得兩種可選的傳動比,根據目標車輛和行駛狀況可實現更高的效率。圖4示出了所使用的行星齒輪組。

圖4 用于電動機最高轉速高達18 000 r/min的兩檔變速器行星齒輪組

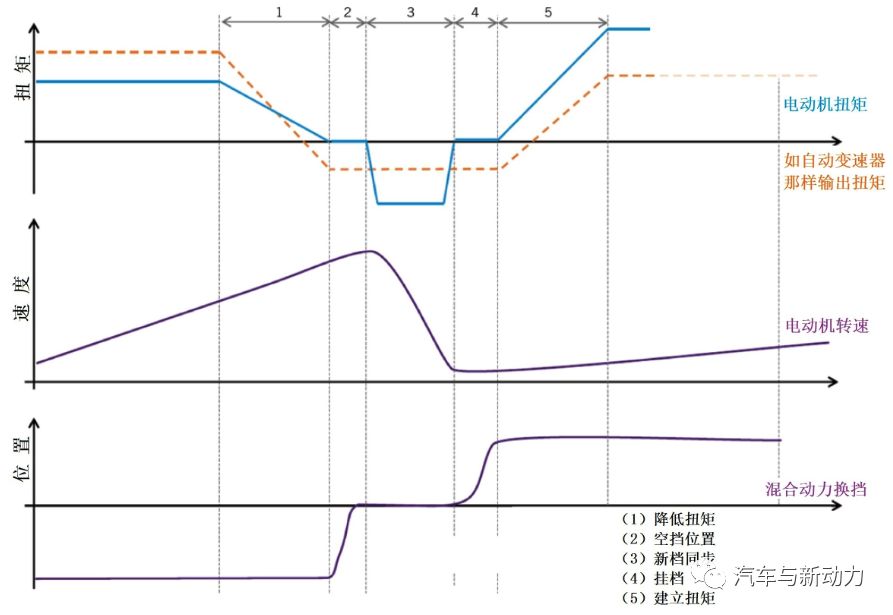

換擋過程是基于一個爪齒離合器,其中換擋接合套筒由一個液壓單元操縱并從空運轉進入檔位,此時的檔位通過電機實現電動同步,整個換擋時間通常小于100 ms。圖5作為例子示出了一個換檔過程,其中換檔時間的典型數值要求是從空擋換到第一檔小于70 ms,而從第一檔換到第二檔小于90 ms。由于系統要求和設計的原因,需在行駛速度超過150 km/h時才進行換檔操作,以此可在WLTC循環行駛時實現無需換檔的操作過程。

圖5 典型換擋過程示意圖——在小于100 ms的整個換擋時間內從1點至5點

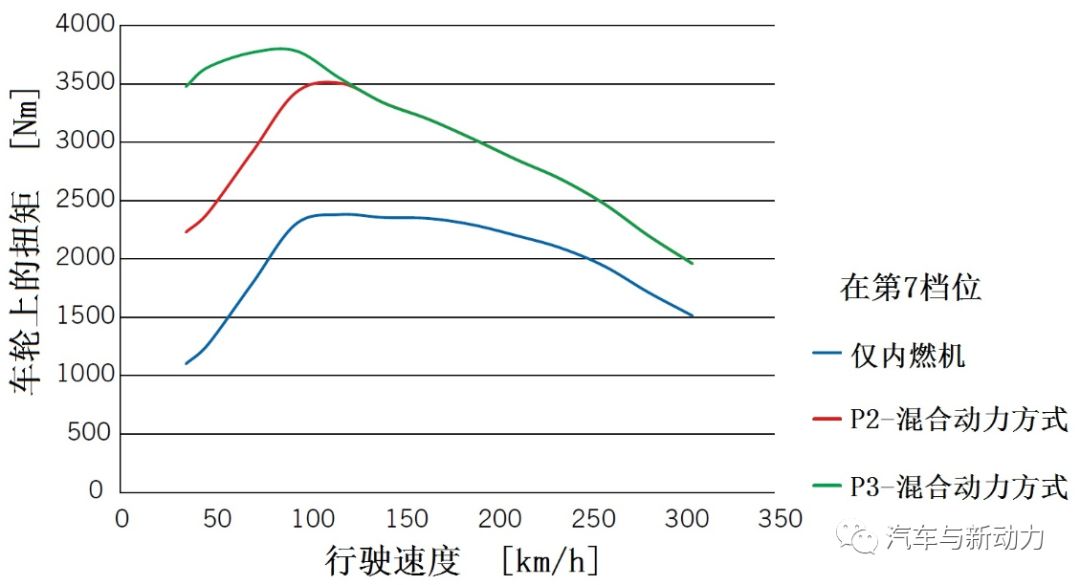

這種設計方案的一個特點是其緊湊的結構型式,其允許在車身后車架橫梁之間安裝整個混合動力模塊,而無需調整常規的動力傳動系統(內燃機、變速器或萬向節軸),以此可利用P3混合動力結構型式的所有優點,包括提高從電機至車輪的傳動效率以及在較低的行駛速度和常規變速器較高檔位時實施較大功率電助力的可能性。P3混合動力方式與內燃機主變速器無關,與電動加力扭矩的P2混合動力方式相比具有顯著優勢,因含有電驅動裝置因而常規變速器組成部分不會出現超負荷現象。為此,圖6示出了P2與P3混合動力方式的比較,其中可以清楚地看出,由于內燃機變速器的獨立性,在混合動力車行駛速度較低的情況下電助力仍占有較高比例。

圖6 整個行駛速度范圍內P2與P3混合動力

方式在較高檔位時車輪上扭矩的比較

從駕駛靈活性來看,關系到車輪扭矩可用性的電助力功能的優勢是較為明顯的,因為在加速和換低檔操作時可放棄在主變速器中向較低檔位的換擋過程。

更受關注的性能是通過電動行駛和組合行駛降低排放以及獨立回收動力學能量或者根據行駛策略調節充電狀況,其外形尺寸也較為緊湊。第一臺P3混合動力模塊樣機(圖7)僅用十個月就完成了開發、裝配、試驗,并交付使用,成功地支持了該系統在車輛上的應用。

圖7 外形尺寸緊湊的P3混合動力模塊

第一臺樣機進行試驗

3 執行機構

這種混合動力模塊的每個液壓單元都裝備了一個控制器,以便實現其各自的換擋控制管理功能和較高的功率密度。尤其是需要重點關注結構空間較小的問題,因此在設計液壓單元時成功地取消了蓄壓器,但在換擋時仍能確保較短的執行時間和必要的精度。

液壓單元由無刷直流電機帶動齒輪泵供應壓力油,并通過調節閥來控制工作壓力油循環。基于無刷直流電機的設計,油泵能以100%工作循環(持續)運行,從而在換擋時能無滯后地按需給液壓工作活塞供應壓力油,而無需等待電機加速過程,因為電機始終在保持運轉。通過該設計方式,液壓系統即獲得了出色的動力學性能,如壓力調節閥即可根據差速器功能和所要傳遞的鎖定扭矩調節電自鎖差速器(eLSD)活塞上的壓力。

4 選用功能

根據技術規格的不同,在混合動力模塊中也能集成由Oerlikon Graziano公司開發和驗證的停車鎖定系統,其中系統的控制也可通過已有的液壓單元來執行。

作為其他系統模塊,不可不提的是用于變速器冷卻的熱管理系統,其能根據車輛的技術規格和使用情況調節預設的溫度。若車輛裝備該系統,那么在混合動力模塊上需安裝一個油水熱交換器,與電機的冷卻循環回路相連接,而無需附加接頭連接至車輛的冷卻循環回路。

5 結語

由Oerlikon Graziano公司新開發的后橋混合動力模塊可用于P3和P4結構方式,為汽車電氣化提供了一個功率密度高、結構緊湊、外形尺寸輕小并具有全混合動力功能的解決方案。此類高效的動力傳動總成適于實現P3功能,并配裝有主動自鎖差速器。該系統為汽車制造商提供了合適的模塊,可獲得功率強勁的傳動系統而無需在實際行駛功率方面進行折中。

-

混合動力

+關注

關注

8文章

312瀏覽量

35064 -

高功率

+關注

關注

1文章

192瀏覽量

18408 -

離合器

+關注

關注

0文章

111瀏覽量

14606

發布評論請先 登錄

相關推薦

P4與SDN的關系 P4語言典型應用解析

請問:C8051F340如何配置 P3 和P4端口作為16位地址總線

為什么UART V2.30 P4不能用于路由連接?

室內led顯示屏P2.5和P3的區別在哪

STC單片機擴展P4口的應用

用于數據包處理的高級語言P4的探討

STC單片機擴展P4口應用的介紹

如何才能擴展STC89系列單片機P4口的應用

對于LED顯示屏,其中P2.5P3P4哪個清楚度效果更好

P4和P4運行時:SDN可編程性的新視野

關于用于高功率車輛的P3/P4 混合動力模塊的分析應用

關于用于高功率車輛的P3/P4 混合動力模塊的分析應用

評論