柴油機的熱效率通常可比汽油機高出30%,因此其在歐洲以及印度等地得以廣泛應用。近年來,由于柴油機的噪音及振動現象有所改善,排放性能有所提升,因此,其在日本國內市場的保有量正逐漸增加。本文主要介紹乘用車用柴油機的相關技術特征。

柴油機向經壓縮后的高溫空氣中噴射燃油,并通過壓縮點火方式使其著火燃燒,目前以向氣缸內直接噴射燃料的直噴式為主流技術。

與汽油機不同,燃燒狀態下的柴油機燃燒室內只有空氣。而當空氣分布于燃燒火焰鋒面與氣缸壁之間時,其會吸收燃燒熱量并進而膨脹,產生向下推動活塞的壓力。同時,由于其抑制了氣缸壁的熱量釋放,因此與汽油機相比,柴油機的熱效率更高。由于具備上述基本特性,柴油機在商用車領域得以廣泛應用。

早期有一類柴油機,其向在缸蓋上設置的副燃燒室內噴射燃料,但是該類柴油機無論是壓縮行程還是膨脹行程,泵氣損失都較高。如要對燃料噴射量進行精細管理,就需要重點改善副燃燒室的技術劣勢。因此,大型商用車從早期就開始采用向燃燒室內直接噴射燃料的方式,以此提升發動機的熱效率。

乘用車用柴油機已在歐洲地區使用多年,并占有較高市場份額。但是,由于柴油機在噪聲以及排放性等方面的性能仍有待改善,在日本國內市場除了四輪驅動(4WD)等重視車輛可靠性及通過性的車輛外,在過去較長的一段時期內,客戶對柴油車可謂敬而遠之。柴油車基本不會被優先選用,同時也幾乎沒有進口柴油車進入日本國內市場。

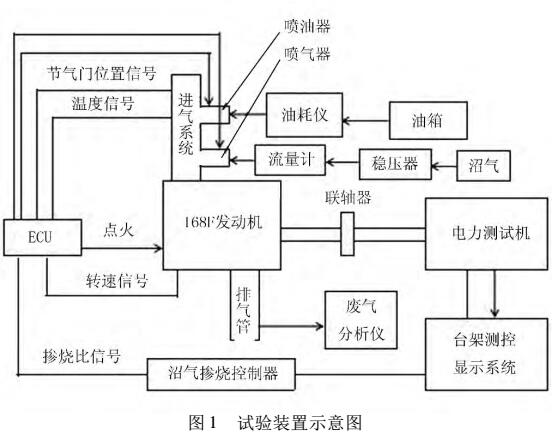

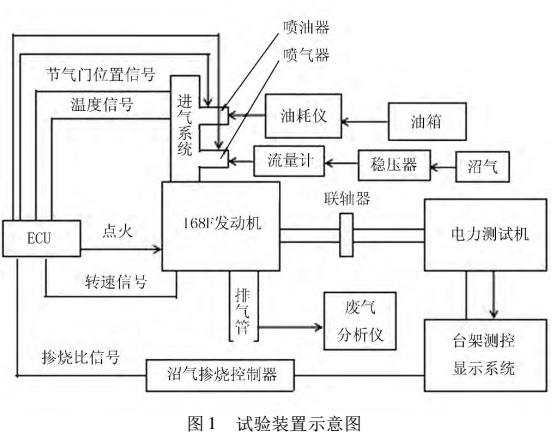

然而,隨著排放法規對尾氣排放清潔度要求的不斷升級,日本國內市場轉而開始重視柴油機的存在價值。在高響應性及高轉速的技術要求前提下,需盡可能改善柴油機的排放性能、并進一步有效控制整機的振動問題。經相關改進后,日本國內的柴油機產品取得了顯著的技術進步。因此,日本國內配裝有柴油機的乘用車數量也在穩步增加(圖1)。

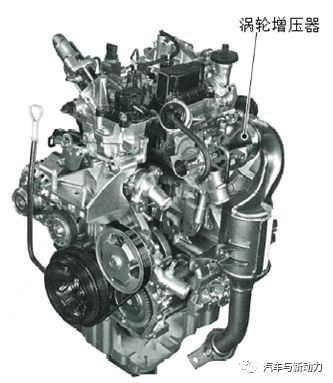

圖1 直噴柴油發動機系統圖

近年來,柴油機不僅需滿足嚴苛的排放法規,還應不斷提升其燃燒效率,因此除了柴油機本體以外,還相應配置了渦輪增壓器、EGR、SCR催化劑以及DPF等后處理系統。其中燃料噴射裝置為柴油機的關鍵技術部件,近期則更多采用共軌式噴油裝置。

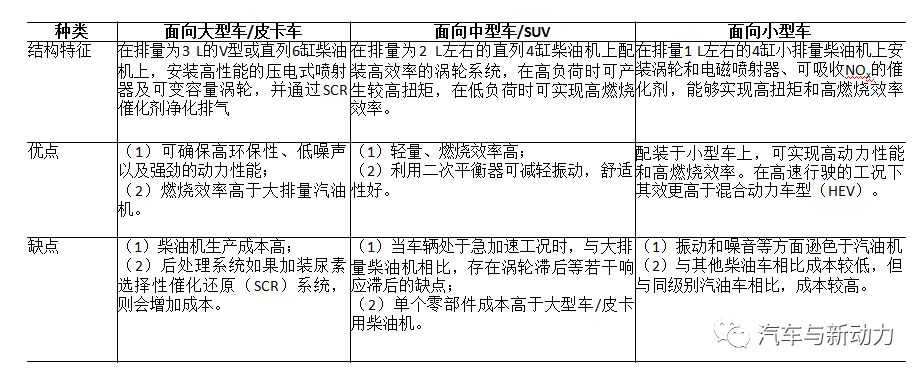

最近上市的乘用車用柴油發動機主要分為三大類(表1)。

表1 乘用車用柴油發動機分類

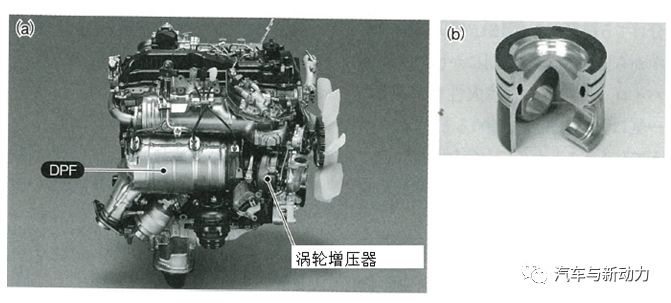

日本國內應用于大型車輛及皮卡的柴油機,其排量為3.0L左右。主要配裝于大型車輛或皮卡車、大型4WD車輛,該類柴油機不僅氣缸數量較多,其噴射器、渦輪增壓器、排氣后處理系統均采用了最新技術(圖2)。同時中高檔及以上的車輛也會選用V型發動機。柴油機排氣量較大,從而排放氣體中的NOx會相應增多,因此普遍的應對措施是配裝柴油顆粒捕捉器(DPF),同時加裝尿素SCR系統。

圖2 豐田汽車的柴油機“1GD-FTV”

(a)排量2.8L的直列4缸柴油機(b)活塞頂

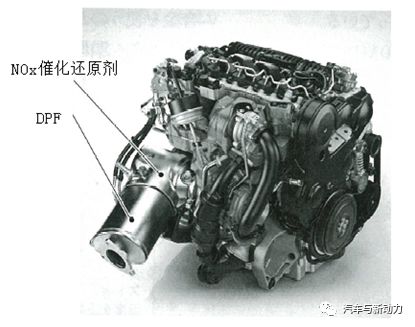

日本國內應用于中型車及SUV的柴油機保有量近年來也在快速增長。在直列4缸以下、排量為2.0 L左右的柴油機上組裝可變容量渦輪或二級渦輪,即可達到與大排量柴油機相當的扭矩。該機型在歐洲市場多用于C級和D級乘用車(圖3)。排氣后處理除采用SCR技術以外,還可用還原催化劑吸附NOx。

圖3 瑞典VOLVO公司柴油機“D4”

該發動機排量為2.0 L,擁有與排量3.0 L的直列6缸渦輪增壓汽油機同等的輸出扭矩,可達到JC08法規要求的2倍以上。

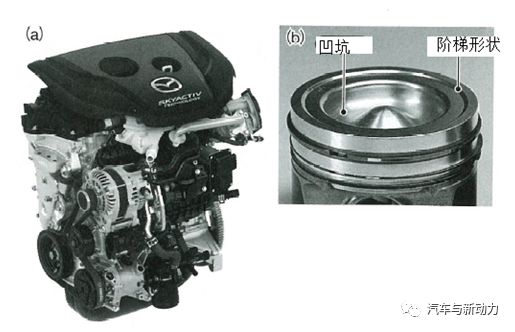

應用于輕型車的柴油機,是基于排量小于1.5 L的柴油機的基礎上使用壓電式噴射器或NOx吸附還原催化劑,使整機成本有所降低,并可確保車輛具備強勁的動力性能以及出色的燃燒效率(圖4,5)。

(a)發動機本體(b)活塞頂部設計

圖5 五十鈴在印度市場使用的

小型柴油發動機“E08A型”

該柴油機排量為0.8 L,配備有直列2缸渦輪增壓器。配裝于五十鈴印度子公司Maruti Szuzuki公司生產的輕型乘用車“Celerio”。該款車型在印度本土的油耗為27.62 km/L。

盡管柴油機的熱效率較高、二氧化碳排放低于汽油機,但是如要達到美國的“Tier2Bin5”、歐洲的“Euro5/6”,日本國內的“后新長期排放法規”所規定的較為嚴苛的排放要求,需進行精確的燃燒控制。而目前實現上述要求的核心技術則是噴射器的噴射控制技術。與汽油機不同,柴油機在燃燒時無需采用火花塞點火,因此主要通過燃料噴射時刻以及噴射量來控制柴油機機燃燒過程。

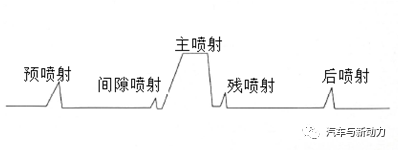

直噴式柴油機有5種燃料噴射方式(圖6)。在進氣行程中期到壓縮行程初期進行預噴射,可以提升柴油機的點火性能。當進入速燃期之后,NOx的生成量有所增加,當達到一定的高溫條件時,可通過噴射少量燃料的間隙噴射方式來加速燃燒過程。

圖6 多段燃料噴射圖示

在壓縮行程內,為了提升點火性能,需進行預噴射,隨后進行間隙噴射,再開始主噴射,并于缸內開始進行混合氣的燃燒過程。后噴射是使主噴射后燃燒產生的PM進行再次燃燒。其噴射目的在于調整排氣溫度,提高催化劑溫度。

隨后,在壓縮上止點附近才開始進行主噴射,使燃燒過程正式開始。此時如果再噴射大量燃料,會導致部分領域的燃料密度過高,使附近區域成為產生PM的重要源頭,因此在氣體膨脹行程中所附加的后噴射可有效穩定氣體燃燒。

后噴射有著將主噴射產生的PM再次投入燃燒的作用。因此在膨脹行程結束時,為了進一步促進催化劑的排氣凈化性能,需要進行少量的后噴射。

通常而言,乘用車用柴油機,其轉數上限為4 500 r/min,從進氣行程到壓縮、膨脹行程,需要在2/100秒內完成約5次的燃料噴射,并使每次燃料噴射時間控制在1/1 000秒內。

1關鍵是燃料噴射的高壓和快速響應性

為了實現少量燃料在短時間內的正確噴射,就需進行燃料噴射控制。因此柴油機的燃料噴射壓力在近10年內得到飛速增長。

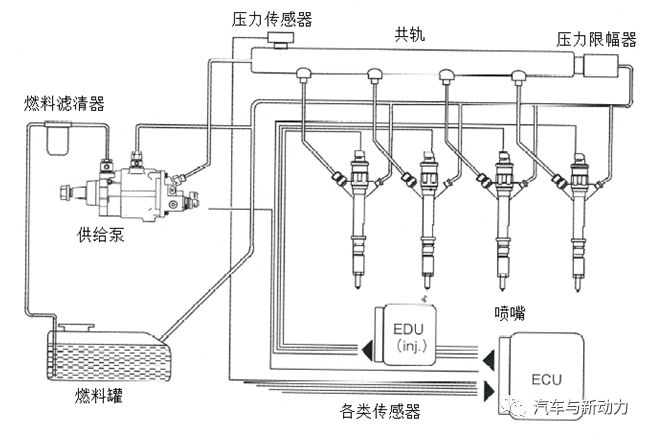

部分大型商用車也采用噴射單元,而目前主流技術是使用可一次性供給燃料的共軌系統,并通過共軌將燃料輸送至噴射器(圖7)。

圖7 共軌系統示意圖

通過高壓泵,將加壓至180~240 MPa的燃料送至燃油軌,然后通過各個噴嘴實現燃料噴射供給。并且在燃料罐上設置有低壓側的燃料泵,可向高壓側的泵壓送燃料。

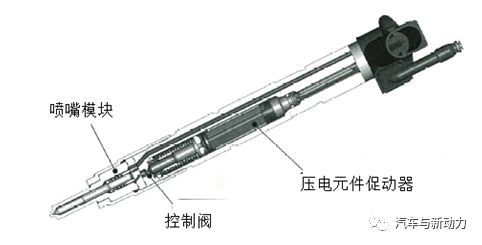

為了將噴油器的噴射時長控制在1/1 000秒內,就需使得新噴射器比傳統噴射器具備更好的響應性。壓電式噴射器的特點是響應速度快,自2000年開始在日本國內投入使用以來,隨著噴射壓力提高,相應產品的性能亦在不斷提升(圖8)。目前噴油器已經進化到第四代產品,采用層疊的壓電元件單元直接驅動針型閥的結構。

圖8 壓電式噴油器

利用壓電元件實現噴嘴開閉運動。最新的壓電式噴射器,通過壓電元件的運動可直接驅動噴嘴開閉,因此其具備更高的響應性。

直噴汽油機的燃料噴射壓力可達30 MPa,比傳統的柴油機更高,但是直噴柴油機的噴射壓力則明顯更高,大型商用車用柴油機的實際噴射壓力可達240 MPa。

擁有200 MPa燃料噴射壓力的第四代壓電式噴射柴油機,其在單次燃燒過程中最多可噴射9次,反應速度僅有0.1 ms,也就是說其噴射間隔時間可控制在萬分之一秒內。

近年來,電磁式噴射器也在不斷進行改良及優化,目前已經實現了高響應性的技術要求,并可以200 MPa的噴射壓力進行工作,在每次燃燒過程中可進行5次燃料噴射,柴油機燃燒噴射壓力增高是因為采用了多孔噴嘴,以此可使得燃料霧化效果更佳。

為了提高壓縮比,傳統的柴油發動機的活塞頭頂部比較平坦。與此不同,當前的主流技術是充分利用活塞頂部的內側空間。隨著直噴技術的發展,活塞頂部的凹坑型燃燒室已經取代了傳統的副燃燒室,并可在壓縮上止點位置形成較小的燃燒室,同時可調整被燃料霧化顆粒的分布范圍。

活塞材料一般選用輕量的鋁合金,不過目前也開始使用具有高強韌度、高耐熱性和厚度較薄的鋼制活塞。

2必須采用渦輪與EGR的組合方式

最初,排氣壓力較高的柴油機通常會與渦輪增壓器相匹配。但是為了降低NOx排放并減少泵氣損失,對于當前追求低壓縮比的柴油發動機而言,渦輪增壓技術可謂必不可少。因此,日本國內近年來生產的柴油機都會配裝有可變容量渦輪、可變噴嘴渦輪、二級增壓等相關技術設備。

廢氣再循環(EGR)是柴油機提升排氣性能和燃燒效率所不可或缺的機構設備。在EGR過程中,進入燃燒室的惰性氣體越多,燃燒效率則越高;但是,如果燃燒室內排氣濃度過高,也會產生PM,對噴射的燃料與氧氣的結合造成負面影響。

高效率柴油機與輕量化及高轉速關系密切。由于輕質燃油的著火點在250 ℃左右,即使不采用20以上的壓縮比,輕油也可自行著火燃燒。但是,如果壓縮比下降,則會對冷機狀態下燃燒的穩定性造成影響,針對上述問題,普遍選擇采用內部EGR或火花塞等輔助熱源。

壓縮比的機械性降低與活塞的行程減小有關,作為往復運動機構,該方式對降低摩擦損失具有一定的提升效果。目前也有該類技術訴求,即通過柴油機低壓縮比化實現快速響應的加速需求。

對于乘用車用柴油機來而言,利用低壓縮比和低振動化處理實現高轉速的案例不在少數。為了解決振動問題,采用平衡軸以及可吸收振動的自適應液壓式發動機支架,以此消除高轉速區域的共振現象。

為了在低壓縮比狀態下進行高效燃燒,還有效利用了燃燒室內的空氣流動。例如:在低轉速時,提高空氣流速,燃燒室內形成滾流及渦流等氣流運動,為了加快燃燒速度,部分柴油機在進氣口采用渦流閥或者單個閥門關閉的結構。

當前,乘用車用柴油機的壓縮比通常設定為16左右,但是在高負荷工況下利用渦輪增壓技術,可有效提升實際壓縮比。此外,在高負荷時通過增壓方式以增加空氣量并增噴燃料,該措施會造成排氣成分的暫時性增加,而NOx吸附催化劑和DPF能夠吸收上述氣體,以此可降低廢氣排放。

-

柴油機

+關注

關注

1文章

171瀏覽量

26291 -

渦輪增壓器

+關注

關注

3文章

90瀏覽量

11702

發布評論請先 登錄

相關推薦

柴油機電控燃油噴射系統開發與研究

發動機在線信號處理和工作過程控制

為生物質氣體燃料發動機開發測量控制系統方案

基于CAN總線的汽車發動機智能電子控制器研究

與柴油機效率持平的汽油發動機

基于瞬時轉速的發動機故障診斷研究

CAT C9型號發動機噴射技術分析

雙燃料電控發動機性能研究

發電用沼氣/汽油雙燃料電控發動機性能研究

關于高壓燃料噴射及低壓縮比以提高柴油發動機性能研究

關于高壓燃料噴射及低壓縮比以提高柴油發動機性能研究

評論