提高噴油壓力需要有效且有針對性地設計噴油系統組件。APL公司開發了將仿真和試驗結合在一起的工具,以優化發動機零部件在流體動壓接觸方面的摩擦損失和耐磨損性能。

1提高噴油壓力

當前和未來動力系統的開發重點是努力實現最大效率,并最大限度地減少排放。因此,不管是針對柴油機還是直噴式汽油機,提升噴油壓力是提高發動機效率并降低污染物排放(尤其是顆粒物(PM)排放)的有效方式。幾年前,乘用車用柴油機和直噴式汽油機的最大噴油壓力分別低于200 MPa和15 MPa,而如今量產的柴油機和直噴式汽油機的最大噴油壓力已分別達到250 MPa和35 MPa。隨著采用更貼近現實的全球統一輕型車試驗循環(WLTC)和實際行駛排放法規(RDE)循環工況等,以及滿足更嚴格的排放限值要求,柴油機和汽油機的噴油壓力將不斷提高。預計在不久的將來,柴油機和直噴式汽油機的噴油壓力將分別達到300 MPa和50 MPa。

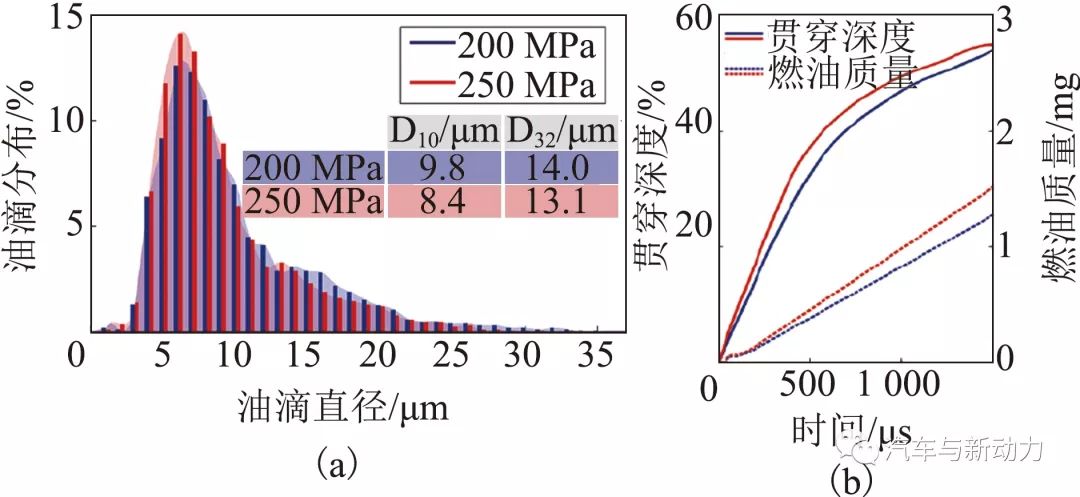

圖1 噴油壓力對油滴大小分布和

噴霧噴射的影響

通過提高噴油壓力,可以更早達到規定的噴入燃燒室噴霧的貫穿深度和燃油質量,如圖1(a)所示。這意味著即使在較高的發動機轉速下,噴油方式更為多樣化。這樣可有效控制燃燒過程,從而影響發動機的功率和排放。噴油壓力的提高,除了影響噴霧噴射的形狀和速度之外,還能顯著改善混合物形成和油滴大小分布(圖1(b))。當快速蒸發的表面積-體積比的小油滴增多,同時減少較大的油滴,能有效抑制碳煙生成。此外,采用索特平均直徑D32來量化噴霧質量。在提高噴油壓力時必須避免不必要的組件接觸,以及與油膜的相互影響。

2柴油機高壓泵計算

提高噴油壓力還意味著產生壓力的零部件所承載的負荷增大。高壓噴油泵要承受來自燃油的較高壓力。在行程和柱塞直徑不變的情況下,柱塞端面上的最大正向力隨著所需的最大噴油壓力而線性增加。這也增大了泵內其他部件的壓力,從而增加了摩擦接觸中的摩擦力。對此,下文將針對介質潤滑的柴油機高壓泵(通過集成式凸輪軸和作為傳動元件的滾輪組件實現柱塞運動),以噴油壓力從200 MPa提高到300 MPa為例進行分析。

彈性動力軸承的表面參數取決于制造質量,對該軸承的彈性多體系統進行初始計算,得出軸彎曲(由柱塞力和正時驅動負荷曲線引起)所造成的凸輪軸軸承邊緣處的混合摩擦集中區域。在實際運行中,這些邊緣在運行開始的前幾個小時就被消除,形成1個更具流體動力效果的表面。通過進一步開發參考文獻提出的基于能量的磨損預測工具,就可以根據表面參數和材料對徑向滑動軸承磨損進行基于時間和表面情況的分析。

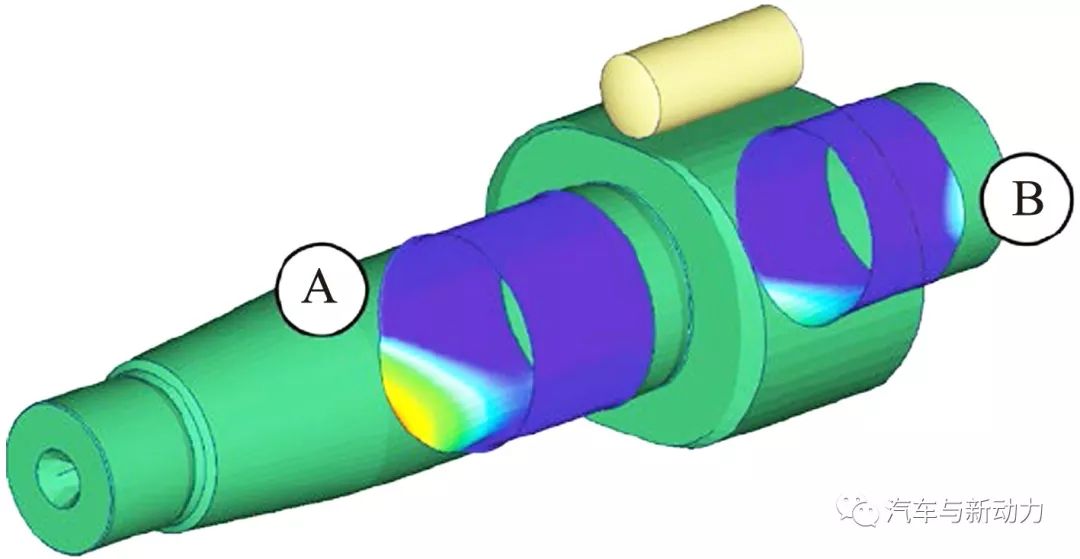

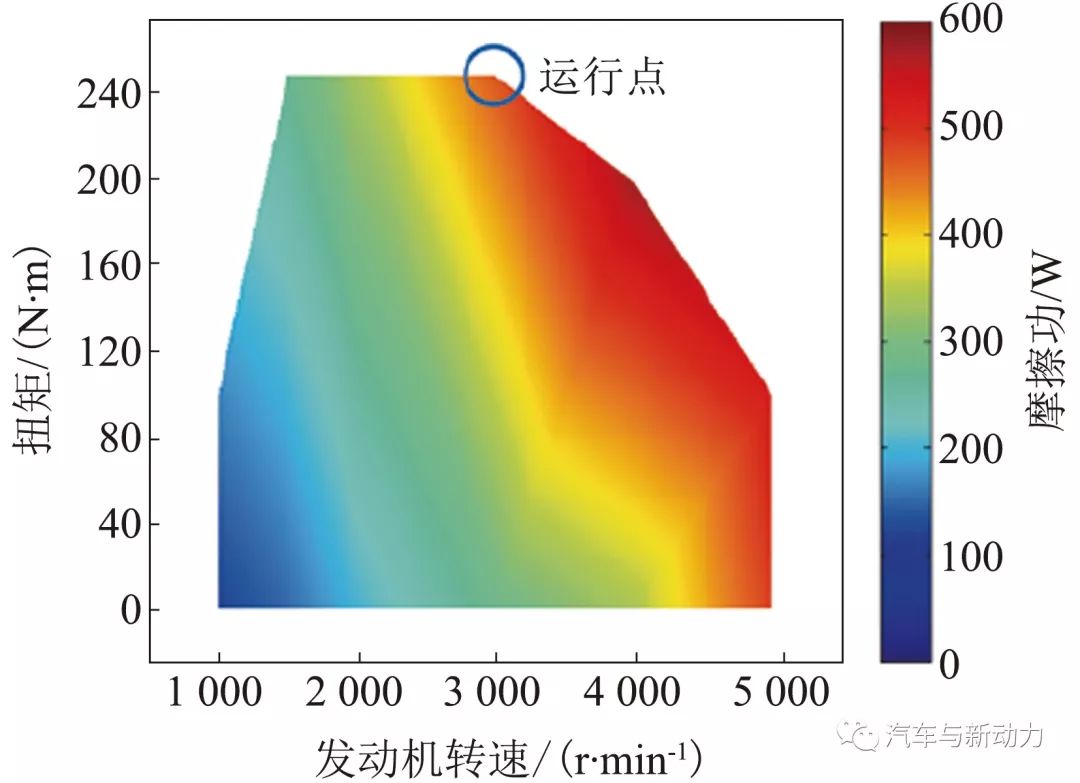

柴油機高壓泵軸承磨損的關鍵運行區域處于轉速最低時,這時的燃油管道承受著最高壓力。基于這一假設,計算出當轉速為3 000 r/min時的軸承運行等高線。當磨損率接近定值時,磨合完成。圖2為計算運行磨損后得到的凸輪軸軸承磨損程度等高線圖。基于最大壓力200 MPa時的實際噴油壓力的點火控制曲線(MAP)圖,進一步計算生成摩擦MAP圖的轉速和負荷點工況(圖3)。

圖2 軸承A和B區域在轉速3 000 r/min時的

運行等高線圖

圖3 最大噴油壓力為200 MPa時的

摩擦MAP圖

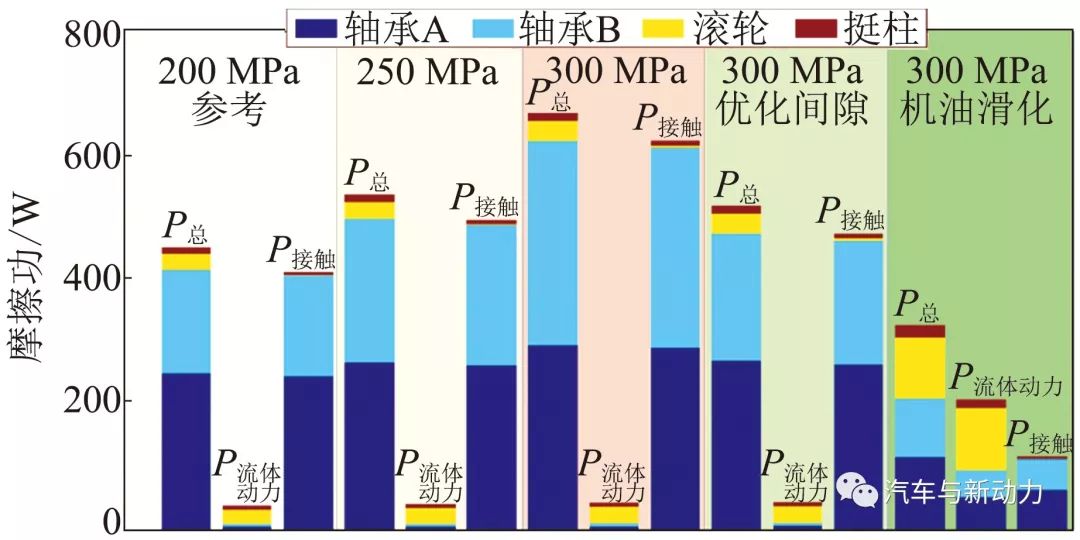

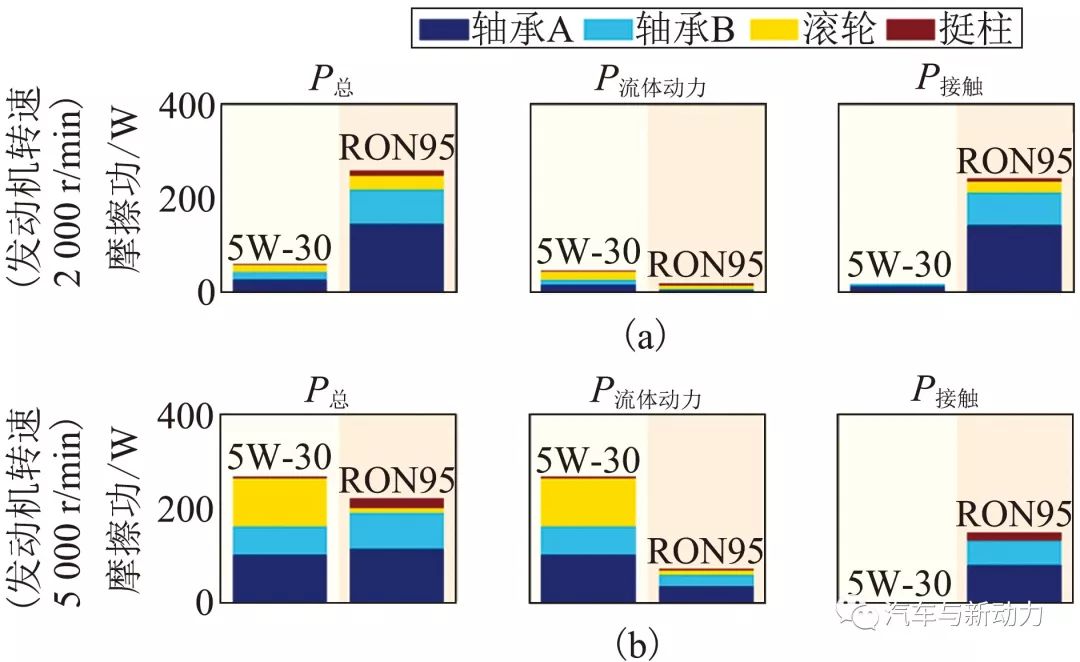

圖4示出轉速3 000 r/min時各個摩擦接觸點的總摩擦功分布。由壓縮產生的活塞壓力垂直作用于滾子軸承和凸輪軸軸承。活塞導向裝置和挺柱導套承受著較小的橫向力。與滾輪相比,凸輪軸以較低的速度且相對較大的軸承間隙旋轉,因此流體動力負荷能力較低。由此使得凸輪軸軸承的接觸摩擦增大。如果軸承采用聚醚醚酮等具有良好滑動和抗摩擦特性的塑料,仍可實現低磨損運行。所有軸承的摩擦功增大,尤其是在進一步增大凸輪軸軸承的接觸摩擦面的情況下。

圖4 提高高壓噴油泵噴油壓力后的

摩擦功分布以及減摩措施

3減摩措施

采取各種措施,從而進一步確保柴油機高壓泵的穩定性。減小軸承間隙是提高凸輪軸軸承流體動力負荷能力的措施之一(圖4)。仿真結果表明,優化間隙可以減少20%的接觸摩擦。然而應當注意的是,常采用塑料涂層的軸承對高溫反應非常敏感,因此軸承的潤滑劑流量應相對較多,以確保充分冷卻。為此,優化軸承間隙時必須對這兩方面進行衡量。

仿真和試驗結果表明,將高壓泵從柴油潤滑轉換為機油潤滑,有可能降低摩擦接觸時的摩擦和磨損(圖4)。發動機機油的黏度比燃油的黏度高,因而可減少摩擦和磨損(尤其是混合摩擦區域)。此外,還可以采用減磨添加劑來優化發動機機油,以滿足特定要求。如果采用燃油潤滑的滑動軸承沒有發生混合摩擦(如在轉速3 000 r/min時滾輪和滾輪副之間的接觸),那么采用機油潤滑時,摩擦功會隨剪切力增大而增加。

目前在乘用車領域,柴油機主要采用介質潤滑的高壓泵來實現機油和燃油分離。所用的密封必須有效防止機油溢入燃油中,因為機油中的Ca、Zn等元素不利于混合物生成。因此,設計密封元件時必須保證之前取得的軸承摩擦優勢不會因密封中的摩擦而抵消甚至會變得更差。

如噴油嘴處出現積炭,進而增加發動機功率損失和排放量。燃油中Ca和Zn含量與噴油器沉積物形成的關系可通過試驗證明。在此基礎上可定義機油滲入燃油的限值。開發密封概念時可采用示蹤法,并根據運行點來在線評估進入燃油系統的機油量。

4汽油機高壓噴射

汽油機高壓泵的介質分離處于先進水平,這是因為汽油機的噴油壓力相對較低(最高35 MPa),并且發動機凸輪軸由采用機油潤滑的接觸來驅動。然而,隨著噴油壓力的提高,作用于凸輪軸的力和力矩也隨之增大。在汽油機高壓噴射(60 MPa)潛力評估項目中,開發了1種與常規柴油機高壓泵類似的帶獨立驅動軸的汽油機高壓泵。基于優化摩擦損失和延長使用壽命,APL公司進行1項重大挑戰——研究軸承替代材料、表面輪廓和燃油潤滑的影響。

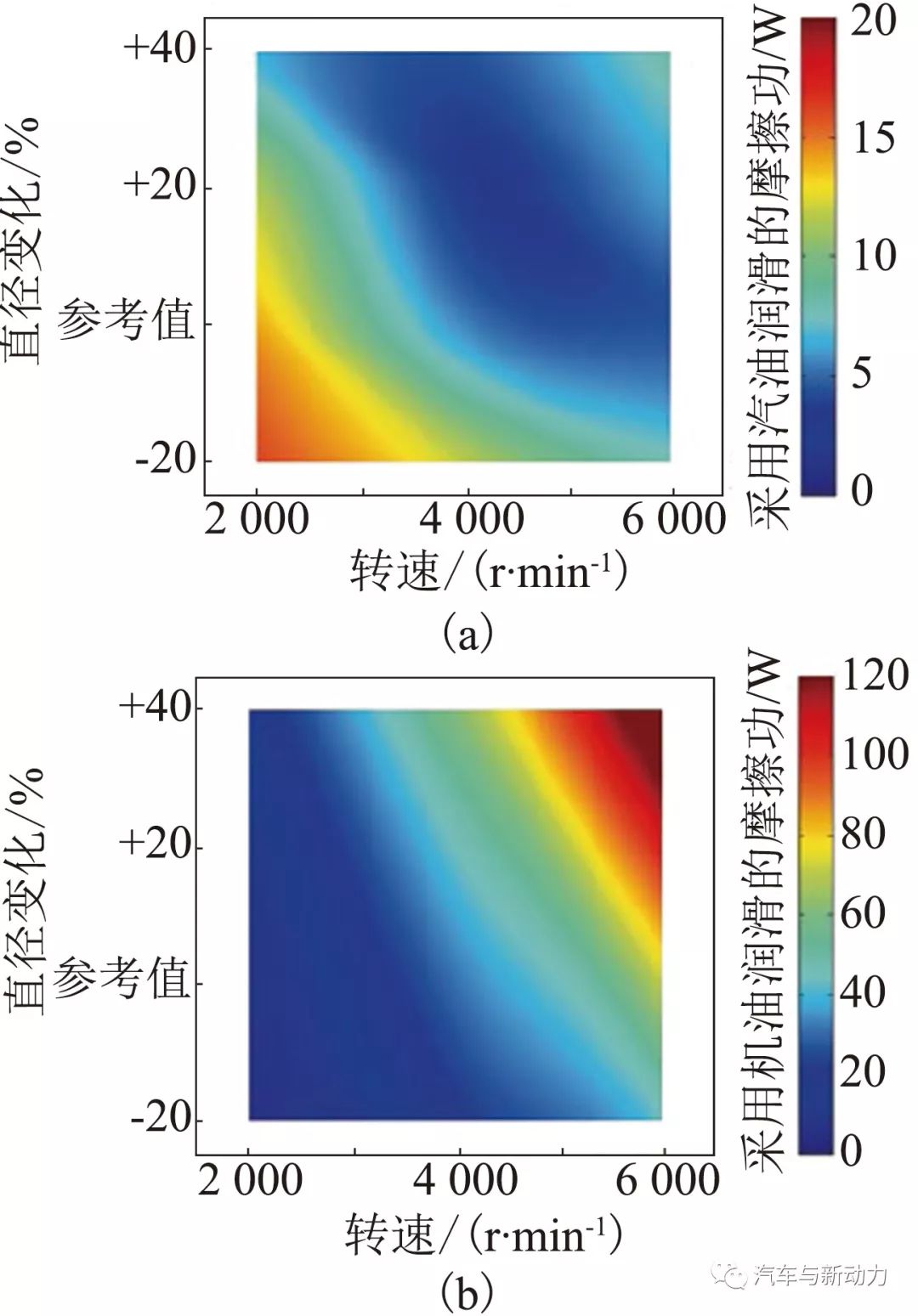

汽油機高壓泵的壓力負荷比柴油機至少小70%,且汽油黏度僅為柴油黏度的25%左右。此外,汽油(RON95)的蒸發溫度明顯更低,這使得考慮局部峰值溫度更為重要。由于汽油機轉速通常比柴油機更高,因而燃油潤滑比機油潤滑更具潛力,尤其是可以通過減小流體運動剪切力來降低摩擦功。將所引起的接觸摩擦及相應的磨損降至最低。圖5比較了機油(黏度等級為5W-30)潤滑與汽油潤滑的摩擦功分布。

圖5 潤滑介質為機油(5W-30)與

汽油(RON95)的摩擦功分布

為了在轉速較低時仍能在有利的流體動力范圍內使泵的凸輪軸軸承運行,首先應考慮增大軸承直徑。這樣一方面可以增加軸承的潤滑劑流量,另一方面可以降低混合摩擦比例(圖6(a))。在較高轉速和較大直徑區域的條件下,摩擦功隨著流體動力剪切力的增大而增加。通過調節軸承直徑進行的優化受到限制。對于采用機油潤滑的軸承,增大直徑不利于降低摩擦功(圖6(b))。由于低轉速時軸承在流體動力范圍內運行,因此,相對較高轉速的情況而言會導致剪切力較大。APL公司將進一步研究減摩替代方法,例如改變軸承寬度和通過曲軸旋轉運動的傳遞來改變轉速。

圖6 取決于軸承直徑的摩擦功

5結論與展望

提高汽油機和柴油機的噴油壓力仍是未來的發展趨勢。因此,必須進一步優化噴油系統組件及其摩擦接觸,以滿足提升噴油壓力的需求。為此,APL公司采用了多種方法和設計。為了有效且有針對性地開發噴油組件,APL公司在試驗和仿真的基礎上開發了大量集成式工具鏈。并將相關的負荷譜以及不同的介質質量集成到現有的工具鏈中,APL公司致力于預測摩擦接觸的最佳表面設計,從而有助于開發出更有效的、能夠降低排放的動力系統。

-

噴油

+關注

關注

0文章

5瀏覽量

7237 -

柴油機

+關注

關注

1文章

171瀏覽量

26287 -

摩擦

+關注

關注

0文章

13瀏覽量

7674

發布評論請先 登錄

相關推薦

如何利用FPGA處理電控單元噴油脈寬調整問題?

基于OSEKWorks開發平臺的高壓共軌噴油控制系統的研究

TD高負荷網絡性能優化的關鍵問題

動溫度所需要的噴油脈寬l

油浸式高壓負荷開關_二工位油浸式負荷開關_四工位油浸式負荷開關

南方電網統調負荷創下新高,最高負荷達1.64468億千瓦

廣東省首次出現五年來電力供應緊張 最高負荷再增10.5%

西北電網最高負荷突破1億千瓦,電力調控中心積極應對高負荷

高負荷小區的切換重選和負載均衡資料下載

關于利用高負荷噴油系統組件減摩的應用

關于利用高負荷噴油系統組件減摩的應用

評論