近年來,溫室(效應)氣體排放造成的危害被廣泛關注,其中CO2是溫室氣體的主要成分。此外,礦物燃料資源有限且供應及價格受世界政治形勢影響,對于商用車而言,燃油對于運輸費用的影響極大。包括日本在內的先進國家,混合動力車(HEV)、電動汽車等高價商用車仍未廣泛普及,柴油機依然是主要的商用車發動機。在此背景下,五十鈴汽車公司針對柴油機的進一步高效化展開研究,致力于開發兼顧環境性能與經濟性能的柴油機,為低碳社會做出貢獻。為滿足2007年的新長期排放法規要求,小型卡車用發動機總排量由4.8 L降為3.0 L,實現了小型化,用于2~3 t的裝載車輛,燃油耗等級首次達到了2015年度大型車燃油耗標準。今后可在不損害使用方便性的前提下,達到后新長期排放法規(PNLT)要求,且無需使用氮氧化物(NOx)后處理裝置。相比于傳統型發動機,新型發動機改善了排放性能和燃油經濟性,本文介紹了其采用的先進技術及概況。

1開發目標

相比傳統型發動機,新型4JJ1-TCS發動機以燃燒優化技術、電子控制技術和后處理技術為核心,進一步發展了五十鈴公司獨有的“D-CORE”技術,并圍繞以下幾個目標進行了開發:(1)頂級水平的低燃油耗;(2)全車型用發動機系列取得低排放車輛認證;(3)頂級水平的靜音性。

2發動機概況

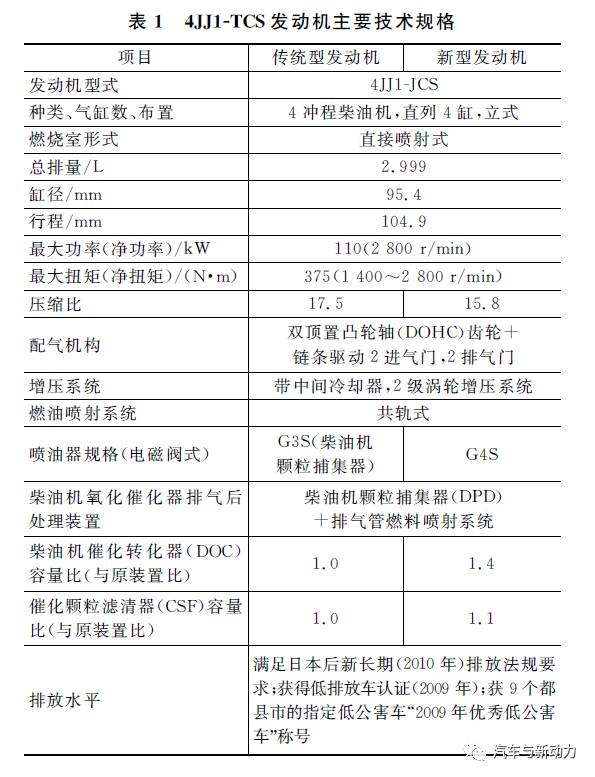

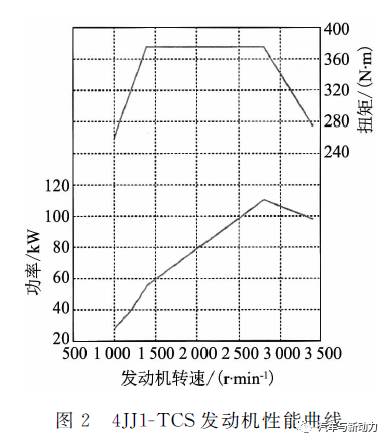

發動機外觀如圖1所示。新型發動機采用了較低的壓縮比和新型燃油噴射裝置,并改進了排氣后處理裝置,降低了摩擦并試圖大幅度改善燃油經濟性及降低排放。表1列出代表車輛(排氣為T2類型)的主要技術規格,其性能曲線見圖2。

3關鍵技術

3.1 壓縮比的最佳值

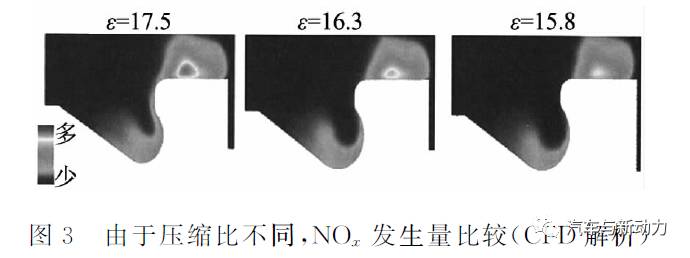

為了獲得全車型用發動機系列的低排放認證NOx和顆粒物(PM)排放比PNLT法規限值低10%),以進一步降低NOx排放為目標改進了活塞壓縮比。

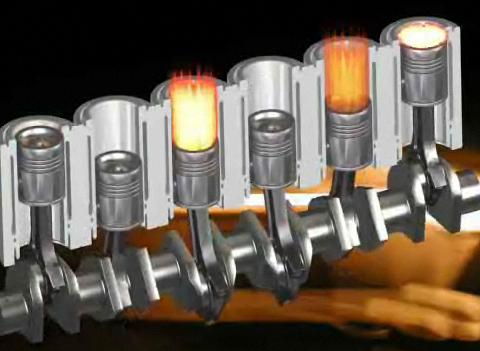

通過計算流體動力學(CFD)計算,根據燃燒形態采取了多種對策,以同時降低NOx和PM排放,改善燃油經濟性,采用了比原機型更低的壓縮比(圖3),由此實現稀薄燃燒,同時降低燃燒溫度以降低NOx排放量。另外,得益于噴射時刻及多次噴射優化,以及與燃燒室形狀的匹配,同時達到了改善燃油經濟性的要求。

關于低溫起動性,得益于火花塞的改進及引導噴射的優化,確保了更佳的低溫起動性。

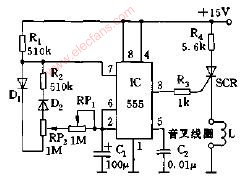

3.2 燃油噴射系統

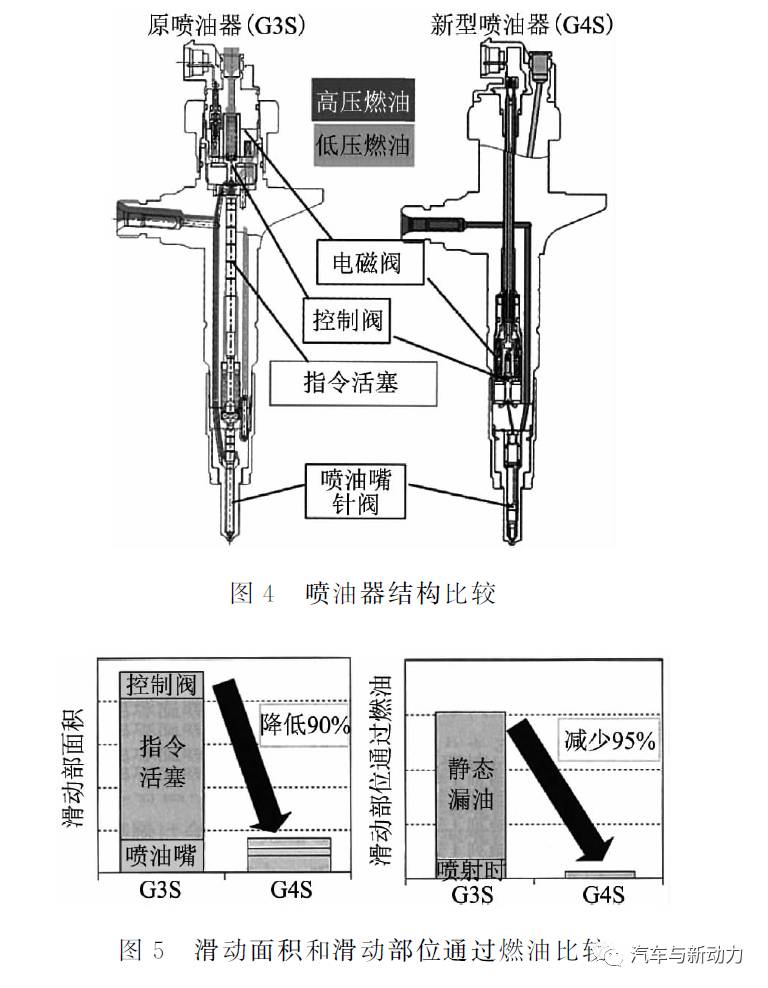

為改善燃油經濟性,采用了新的電磁閥式噴油器(G4S)。G4S得益于電磁閥的小型化,在噴油嘴正上方配置控制腔,從而取消了指令活塞,大幅度地削減了滑動部位面積。而且,由于控制腔的控制閥結構的改變(由雙通閥→改為三通閥),G4S噴油器的理論靜態燃油泄漏量為零,使大幅降低噴油器的燃油泄漏量成為可能(圖4、圖5)。

其結果使供油泵的平均驅動扭矩降低約40%,極大地促進了對發動機燃油經濟性的改善。同時也可防止沉積物或雜質混入系統滑動部位,提高了噴油系統零件的可靠性。

3.3 降低摩擦

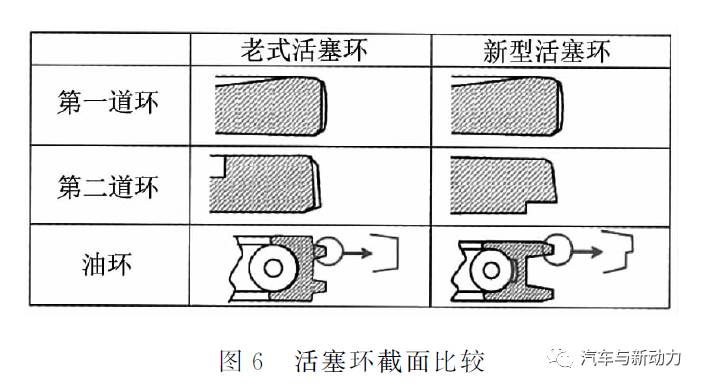

為降低摩擦以改善燃油經濟性,進行了活塞環與動力轉向泵的改良。活塞環方面,將第2道環變更為沉割環(外階梯形環),緩解了潤滑油缺乏問題,由此使油環的張力降低25%,避免了機油消耗惡化現象,實現了燃油經濟性的改善(圖6)。

另外,采用可變容量型動力轉向泵,在中速和高速區域實現無浪費供油,以降低燃油耗。

3.4 排氣后處理裝置

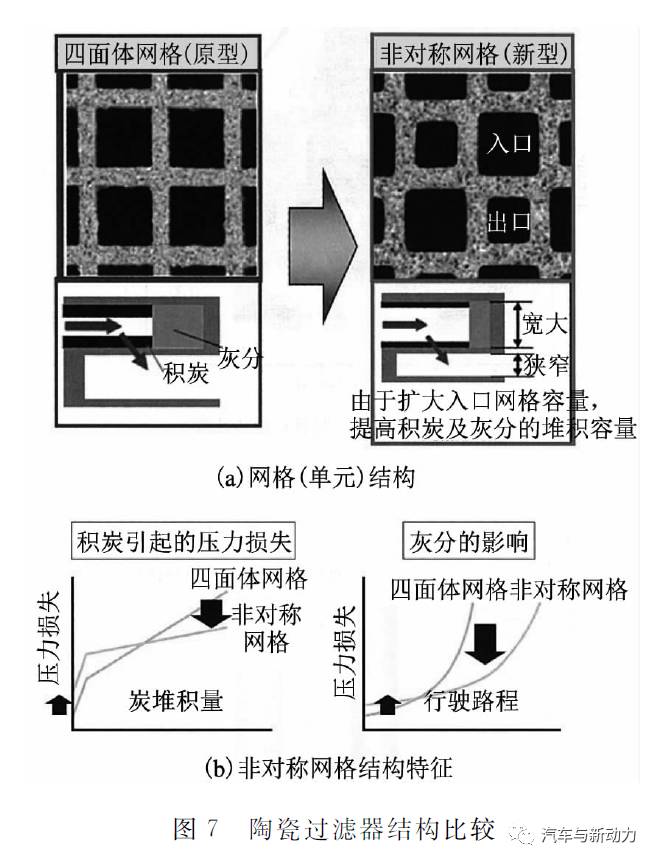

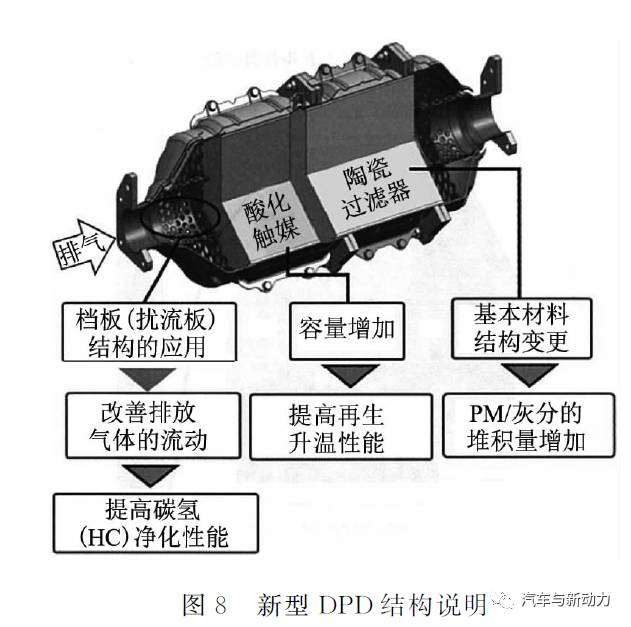

為了進一步降低燃油耗,增加DPD的容量,以延長DPD過濾器的再生周期。考慮車輛上DPD的配裝空間,設定了過濾器容量最小限度的增加量(表1)。另一方面,改進了過濾器基體材料結構,增加了過濾器每單位體積的PM堆積量。過濾器基體材料結構具體的變更內容見圖7。由于將過濾器基體材料結構設定為非對稱網格,在PM的捕集中,伴隨運行時間延長及排氣壓力上升,發動機油燃燒灰分的積累抑制了排氣壓力的上升,能夠確保長時間內穩定的再生周期。另外,由于PM堆積量增加導致強迫再生時的熱應力上升,采用了分散應力的結構以確保更優異的可靠性。

在市區內的零星貨物運送(行駛距離短,且發動機頻繁起動和停止)方面,由于排氣溫度低,再生時間長,容易導致燃油耗惡化。另外,過濾器的再生時間一般隨PM堆積量增加而延長。而新型DPD過濾器不是單純地增加符合DPD基體材料結構能力的PM堆積量,而且通過以下優化確保了其更佳的方便性和可靠性:(1)提高DPD本體的再生性能,并結合再生升溫控制改良,以維持穩定的再生溫度(圖8)。(2)合理設定PM堆積量,保證即便在排氣溫度低的狀況下再生時間也不會延長。

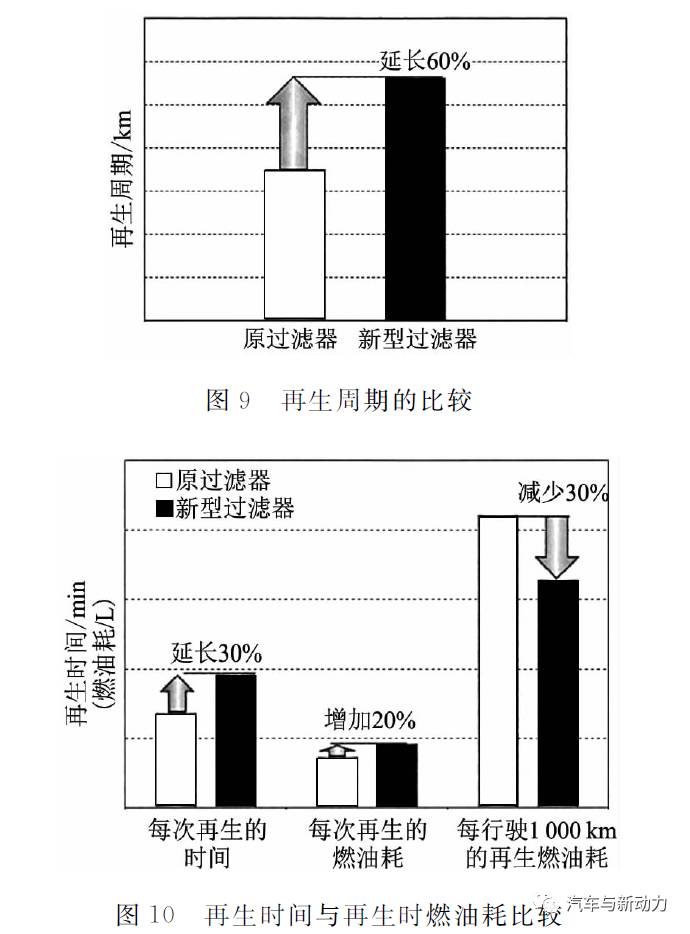

結果表明,雖然每一次的再生的時間和燃油消耗有所增加,但由于再生間隔延長,單位里程的再生燃油消耗量改善了30%(圖9~10)。

3.5 增壓系統

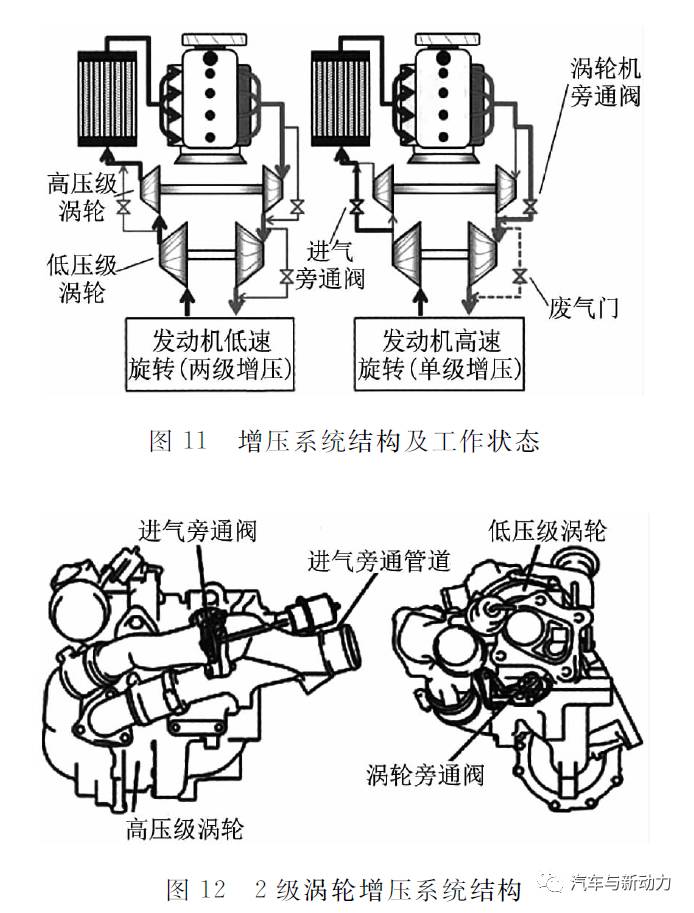

本發動機配裝包括2臺渦輪增壓器的轉換式兩級渦輪增壓系統。系統由小容量的高壓級渦輪與大容量的低壓級渦輪構成。為控制二級渦輪增壓器,進氣側、排氣側分別設置旁通閥。該系統在低速-中速運行區域轉換為二級增壓,而在中速-高速運行區域則轉換為單級增壓。在發動機整個運行區域實現了高增壓化。由此,使在整個運行區域采用高廢氣再循環(EGR)率成為可能,提高了發動機的原機排放性能。增壓系統的結構及動作狀態見圖11和圖12。對高壓級渦輪及低壓級渦輪的規格進行了優化,使其工作點處在渦輪高效運轉區域。

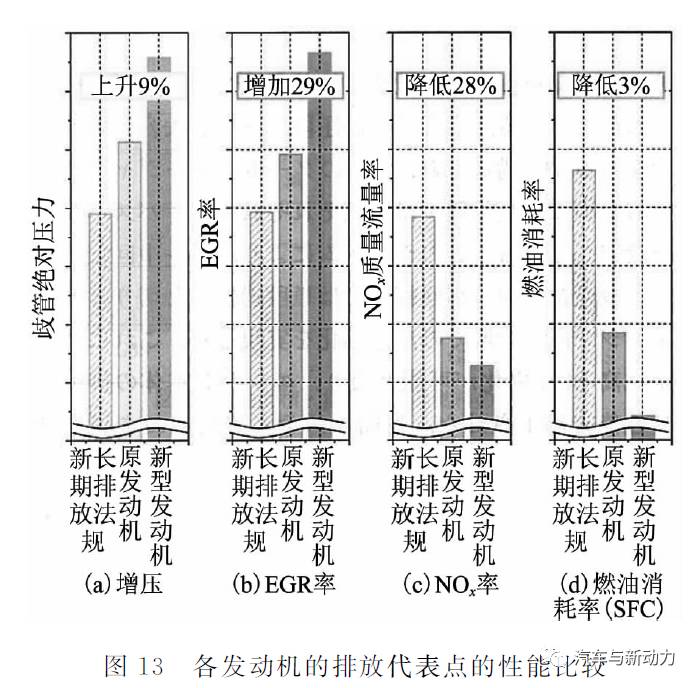

而且,新型增壓系統改進了渦輪容量,改善了響應性,并重新評價了增壓特性。結果表明在二級增壓區域增壓壓力上升,具有提高燃油經濟性及利用高EGR率進一步降低NOx排放的潛力。可變葉輪單渦輪增壓器規格發動機(滿足新長期排放法規)、原兩級渦輪增壓器規格發動機和新型發動機的排放代表點的性能差異見圖13。

3.6 靜音性能

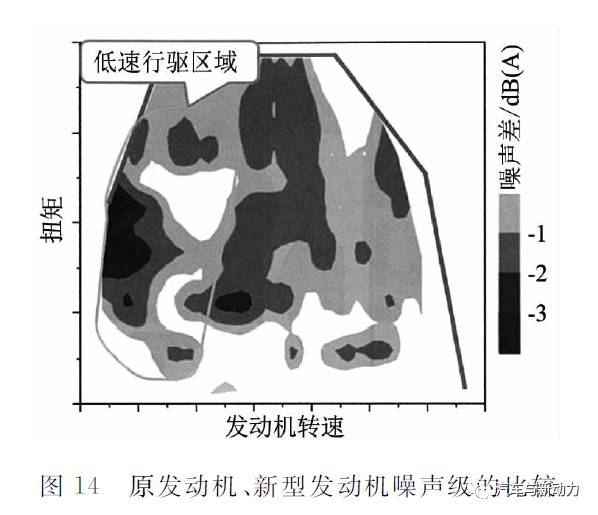

對發動機進行了低噪聲改進。相比原發動機,新型發動機采用了低壓縮比活塞,利用優化的噴射控制降低燃燒噪聲,并改進了隔音罩形狀等,使其在噪聲特別大的怠速及低速行駛工況下噪聲級得到了明顯的改善(圖14)。

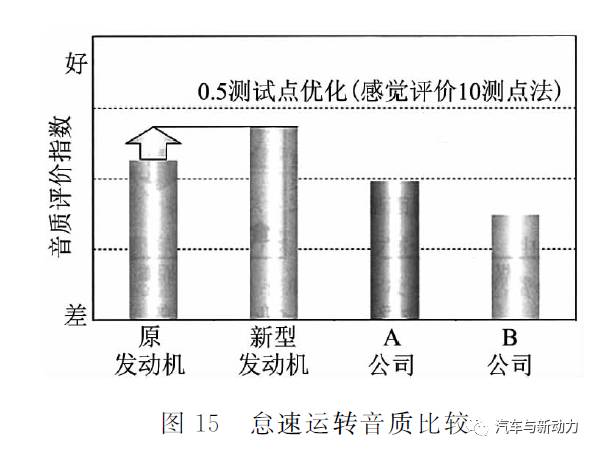

噪聲性能與排放和燃油耗存在矛盾,恰當地平衡這一矛盾能夠減輕發動機的環境負荷。關于怠速運轉噪聲,在噪聲級的評價及五十鈴公司獨有的描述柴油機音質的評價指數均表明,怠速運轉音質也得到了改善,獲得高的評價(圖15)。

利用上述改進技術,使新開發的柴油機在全車型用發動機型譜(系列)范圍獲得低排放認證,同時在發動機整個運行區域實現了燃油經濟性的改善。尤其是在實用運轉區域(低、中負荷)下,燃油耗可改善4%~6%(圖16)。這種燃油耗的改善,可使2015年大型車燃油耗基準值比以往提高1個等級,而對于采用怠速停止系統(ISS)的車輛,燃油耗標準值進一步提高1個等級(改善10%)。

綜上所述,新開發的柴油機通過降低排放和噪聲以提升其“環境性能”,大幅度降低燃油耗以改善“經濟性能”,充分滿足商用車需求,能夠投放到全球市場。

4結語

隨著對環境性能要求的提升及礦物燃料價格持續上升,對商用車發動機性能的要求會越來越高。特別是小型卡車用發動機為滿足多種多樣的規格要求及降低成本的需求,進一步提高柴油機效率是必然的。

-

柴油機

+關注

關注

1文章

171瀏覽量

26286 -

摩擦力

+關注

關注

0文章

9瀏覽量

7245 -

變壓縮比技術

+關注

關注

0文章

2瀏覽量

3292

發布評論請先 登錄

相關推薦

農用柴油機原理使用及維護 pdf電子書

乙醇在柴油機上的應用研究

車用增壓柴油機VNT和EGR系統匹配試驗研究

柴油機預混合燃燒機理的研究

YC4108Q 柴油機機體的動態特性分析及結構改進

柴油機使用中應注意的問題

柴油機噪聲可以分為哪幾種

農用柴油機原理使用及維護

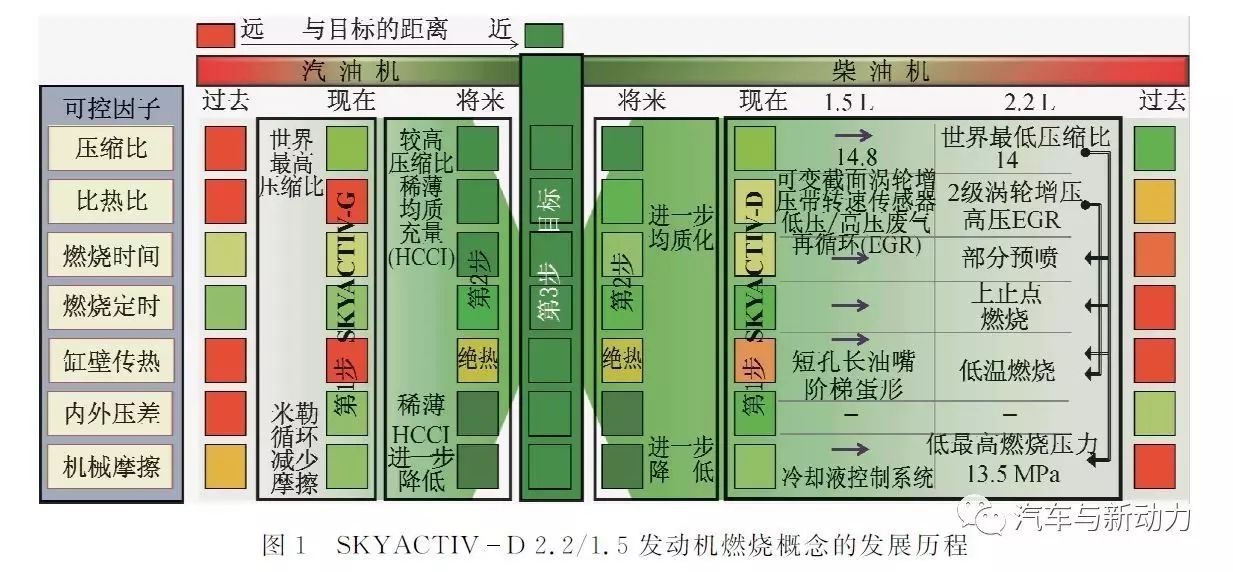

關于小排量清潔柴油機SKYACTIV-D 1.5的開發介紹

關于小型卡車用高效、清潔型柴油機的開發方案設計

關于小型卡車用高效、清潔型柴油機的開發方案設計

評論