豐田公司于2014年12月推出新型燃料電池車(FCV)“未來(MIRAI)”,是燃料電池汽車進(jìn)入銷售階段的第一步。這得益于豐田燃料電池系統(tǒng)(TFCS)的最新應(yīng)用。TFCS進(jìn)一步強(qiáng)化了FCV的技術(shù)優(yōu)勢,并且大大降低了燃料電池系統(tǒng)的技術(shù)成本。而成本問題一直以來都是FCV系統(tǒng)商業(yè)化的主要障礙。

1 前言

近年來,作為解決環(huán)境、能源問題的手段,電、氫等能源的應(yīng)用備受期待。特別是以氫作為燃料的燃料電池汽車(FCV),作為綠色能源,具有高效率和環(huán)境友好等優(yōu)點(diǎn)。通過使用電機(jī)獲得行駛的平順性和舒適性,且其續(xù)航里程和填充時間與汽油車接近,作為具有行駛樂趣與良好的使用便利性的代替能源車而備受矚目。

豐田汽車對以氫作為燃料的燃料電池(FC)系統(tǒng)的開發(fā)始于1992年,在2002年12月率先開始了燃料電池汽車的限定租賃。此后經(jīng)過了反復(fù)的改良,于2008年推出豐田FCHV-adv(圖1),解決了續(xù)航里程和在冰點(diǎn)下的起動性問題,驗(yàn)證了燃料電池車代替能源車的高潛力性。

2 TFCS的開發(fā)

2014年12月,豐田汽車率先開始量產(chǎn)型燃料電池家用車(MIRAI)并進(jìn)行銷售(圖2)。在MIRAI上采用了豐田燃料電池系統(tǒng)(TFCS),其開發(fā)目標(biāo)為:成為具有全面普及魅力、能被稱之為世界領(lǐng)先“商品”的燃料電池。TFCS在對性能與舒適性進(jìn)行進(jìn)一步磨煉的同時,大幅度地降低了作為商品化最大難題的燃料電池系統(tǒng)成本。在本文中,以降低成本的方法為中心,就TFCS的系統(tǒng)單元的開發(fā)進(jìn)行介紹。

3 降低燃料電池系統(tǒng)成本的方法

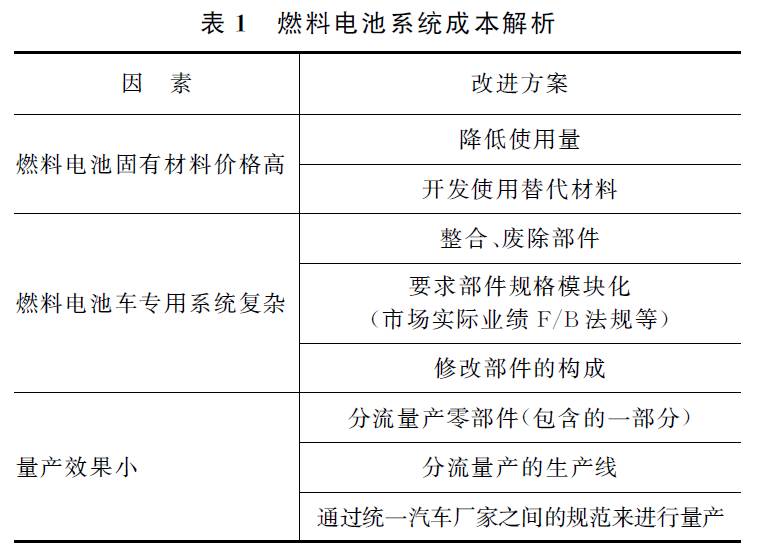

燃料電池系統(tǒng)成本高的要因大致包括: 燃料電池固有材料價格高、燃料電池車專用系統(tǒng)復(fù)雜(零部件個數(shù)多)、量產(chǎn)效果小等(表1)。下文就這些要因展開介紹。

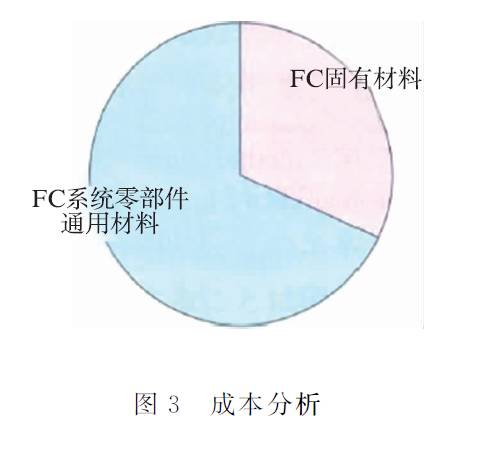

3.1 降低燃料電池固有材料成本

在燃料電池系統(tǒng)當(dāng)中,采用了大量的高價材料,如燃料電池Pt觸媒和高壓氫儲存箱的碳素纖維。在豐田FCHV-adv的燃料電池系統(tǒng)中,燃料電池固有材料費(fèi)所占的比率相當(dāng)高(圖3)。

TFCS通過對燃料電池單元的小型輕量高性能化來降低材料的使用量,并盡可能用通用材料替代高價材料,以降低材料成本。

3.1.1降低燃料電池組的材料成本

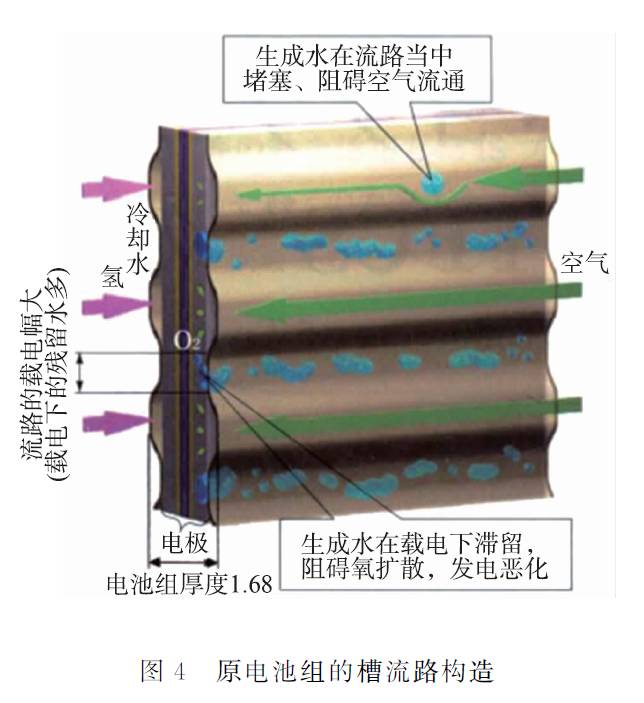

3.1.1.1單元流路構(gòu)造的革新

傳統(tǒng)的FC組單元流路構(gòu)造是1種常見的凹槽流路,與電極接觸的流路載電下生成水容易滯留,由于氧擴(kuò)散不良,造成發(fā)電不均(圖4)。對此展開了相關(guān)的討論研究,即通過采用發(fā)泡燒結(jié)體等多孔體流路,由通過細(xì)孔的毛管力將生成水從電極吸出,以確保氧的擴(kuò)散,實(shí)現(xiàn)高性能化,但這又出現(xiàn)了高壓損傷、多孔體內(nèi)殘留水及制造質(zhì)量和成本等問題。

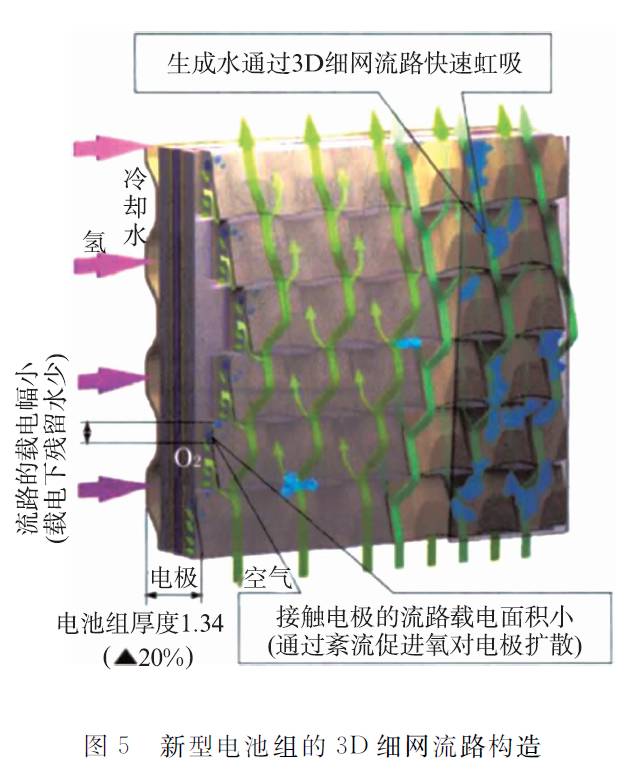

在本次的新型燃料電池組當(dāng)中,以確保提高電流密度與電壓穩(wěn)定性為目標(biāo),作為空氣流路開發(fā)出了革新性的3D細(xì)網(wǎng)流路(圖5)。3D細(xì)網(wǎng)流路為三維的微細(xì)格子流路,通過使空氣向接觸電極的方向以紊流形式流動,來促使氧向觸媒層的擴(kuò)散。另外,通過流路內(nèi)外形狀的最佳化與流路表面的親水性,使生成水快速地從電極排出,抽出到流路表面,防止由于流路堵水造成氣體流動不暢,以此實(shí)現(xiàn)電池組內(nèi)面的發(fā)電均一和降低電池組之間電壓的誤差。此外,在電池組內(nèi)面可以改變網(wǎng)流路形式,在空氣極上流部分緩和紊流,即使在無外部加濕(后述)的情況下也能夠控制電極的干燥。

3.1.1.2電極的創(chuàng)新

新型電池組的催化劑通過采用最佳的Pt/Co合金比例,使催化活性提高了1.8倍。除此之外,將碳載體從原來的中空型轉(zhuǎn)化為中實(shí)型,減少載體內(nèi)部難以有效發(fā)揮機(jī)能的Pt催化劑,使Pt利用率提高了約一倍。

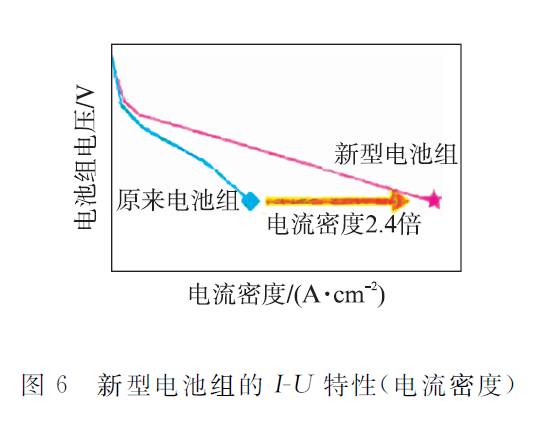

這樣改善電池組流路構(gòu)造及電極的結(jié)果是: 通過提高氣體擴(kuò)散性減低了濃度過電壓;通過提高質(zhì)子傳導(dǎo)性降低了電阻過電壓;通過提高催化活性降低了活性過電壓;在相當(dāng)單位面積,大幅增大了可發(fā)電電流,使電流密度為原來的2.4倍(圖6)。

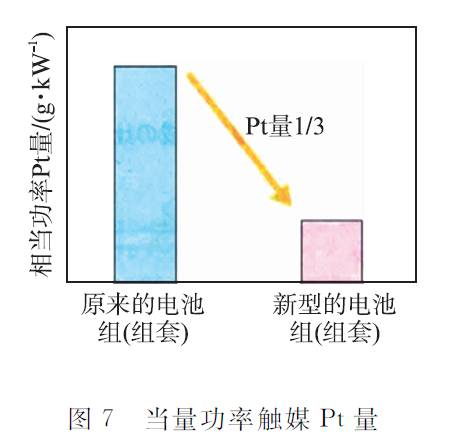

根據(jù)上述的高性能化(電流密度2.4倍),相當(dāng)功率的電極面積減少59%,加上Pt催化劑利用率的提高,能夠?qū)t用量減至原來的1/3(圖7),同時也減少了相當(dāng)單位面積的電極材料成本。另外,通過使電解質(zhì)膜的1/3的薄膜化,也減少了高價電解質(zhì)聚合物的使用量。

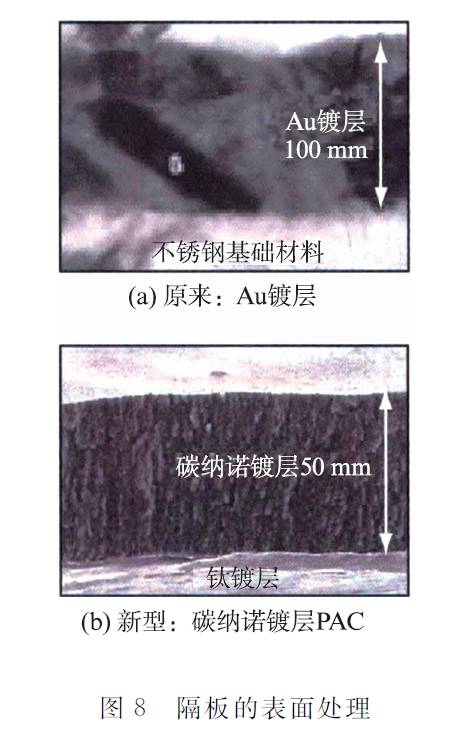

3.1.1.3隔板等的低成本化

為了減少接觸阻力與確保耐腐蝕性,原有電池在基礎(chǔ)材料不銹鋼(SUS316L)上進(jìn)行了昂貴的Au的表面鍍層處理。通過將基礎(chǔ)材料更換為耐腐蝕性良好的鈦,將表面處理所追求的機(jī)能簡化為只是降低接觸阻力,由此可將原來的Au鍍層更改為按照新規(guī)所開發(fā)的碳納諾鍍層PAC,這就廢止了隔板中貴金屬的使用,大幅度削減了成本(圖8)。

另外,燃料電池組(組套)的緊固結(jié)構(gòu)也通過功能整合簡化,減少了緊固部件的數(shù)量,以實(shí)現(xiàn)低成本化。

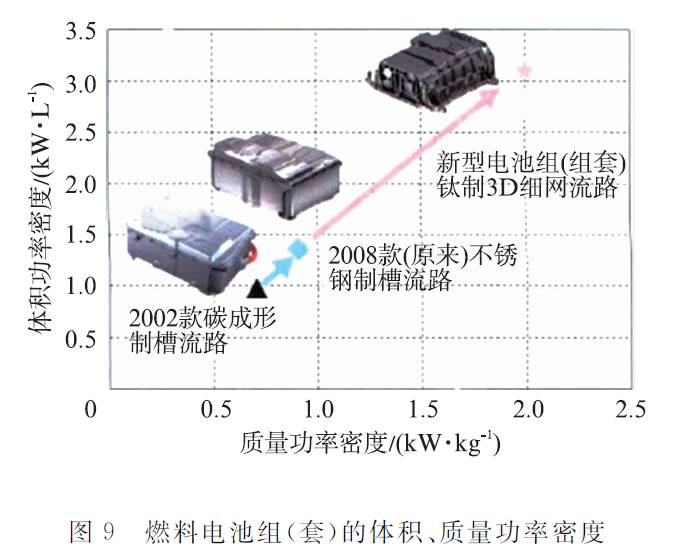

經(jīng)以上改良,新型的燃料電池組(組套)體積功率密度達(dá)到原來的2倍以上(3.1 kW/L)(圖9),最大功率從原來的90 kW提高到了114 kW,相當(dāng)電池組的功率提高了36%。另外,通過高電流密度化(2.4倍)及薄型化(減少20%),電池組的體積實(shí)現(xiàn)了24%的小型化。此外,將隔板由不銹鋼更改為密度較小的鈦合金,使得電池組的質(zhì)量減少了39%。

3.1.2降低高壓氫儲藏罐的材料成本

3.1.2.1低成本碳素纖維

在高壓氫儲藏罐的成本中,碳素纖維占有的比例較大,因此纖維的低成本化和減少其使用量十分重要。傳統(tǒng)方式是采用在飛機(jī)上使用的高級別碳素纖維;而TFCS通過與碳素纖維廠家的協(xié)作,對通用級別件進(jìn)行改良,使得其強(qiáng)度提高到飛機(jī)用碳素纖維的水平,實(shí)現(xiàn)了碳素纖維的低成本化。

3.1.2.2減少碳素纖維的使用量

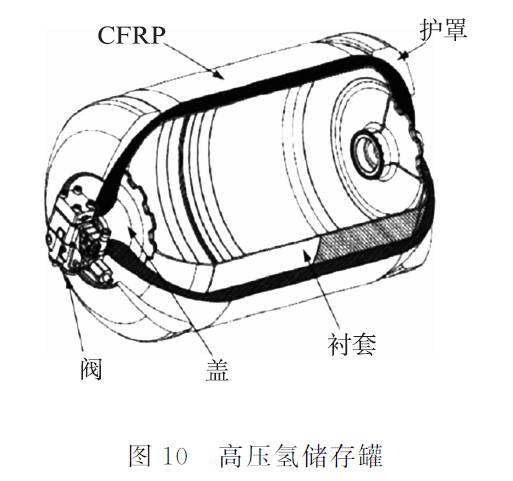

圖10表示的是高壓氫儲藏罐。高壓儲藏箱是由封入最內(nèi)層的氫的樹脂襯套、承受其外側(cè)強(qiáng)度的碳素纖維強(qiáng)化塑料(CFRP)層及兩端的鋁質(zhì)蓋等構(gòu)成。為了低成本化與輕量化,主要對FCRP積層進(jìn)行了修正,目的在于大幅度地降低CFRP的使用量。

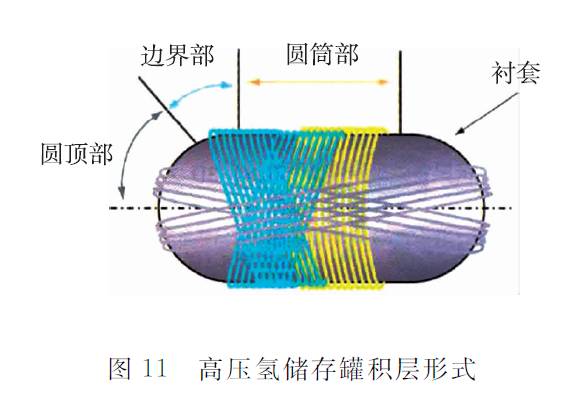

高壓氫儲藏罐的CFRP積層由承受主體部強(qiáng)度的環(huán)箍圈(圓周方向)、承受圓頂部強(qiáng)度(軸向)的螺旋圈及加強(qiáng)其邊界部的高角度螺旋圈3種組合而成(圖11)。

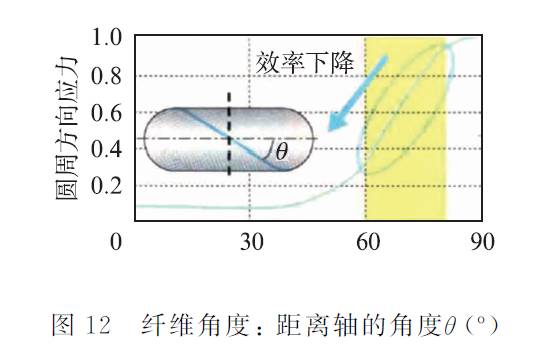

其中,高角度螺旋圈與軸向呈約70°纏繞,當(dāng)然也纏繞圓頂部,但如圖12所示,其承受圓周方向的應(yīng)力較小,對儲藏罐的加強(qiáng)沒有太大的貢獻(xiàn)。

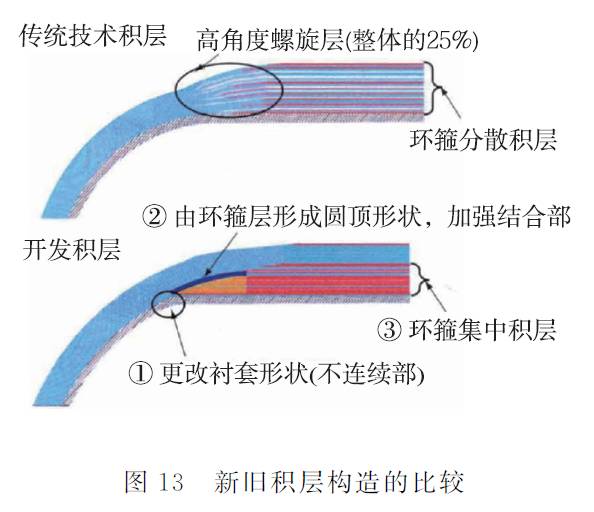

傳統(tǒng)款式中高角度螺旋圈占CFRP層整體約25%,針對此開發(fā)了不使用對邊界部進(jìn)行加強(qiáng)的高角度螺旋圈也能夠?qū)崿F(xiàn)的積層方法(圖13)。

對傳統(tǒng)積層法的變更主要包括以下3點(diǎn):(1)變更襯套形狀,使邊界部平坦化,變更為能夠環(huán)箍圈積層;(2)在襯套的平坦部,由環(huán)箍圈來形成原來襯套的形狀,加強(qiáng)邊界部;(3)使環(huán)箍圈在內(nèi)層集中積層。

通過上述更改,在廢除高角度螺旋圈的基礎(chǔ)上,通過在發(fā)生應(yīng)力較高的內(nèi)層一側(cè)集中圓。

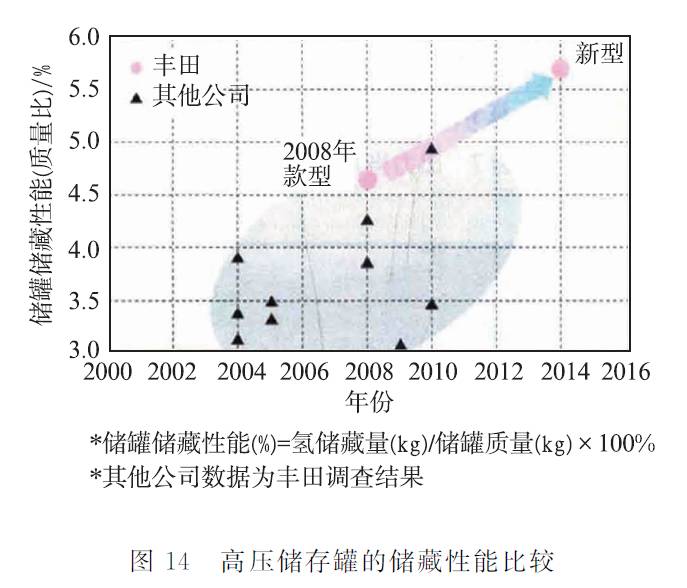

周效率較高的環(huán)箍圈,針對傳統(tǒng)積層可削減20%的CFRP質(zhì)量用量。此外通過蓋子形狀的最佳化處理,結(jié)合削減CFRP,實(shí)現(xiàn)了世界最高水平的氫儲藏性能,可儲藏的氫質(zhì)量與罐系統(tǒng)質(zhì)量僅5.7%,對高壓氫儲藏罐的低成本化做出巨大貢獻(xiàn)(圖14)。

3.2 FC系統(tǒng)簡單化

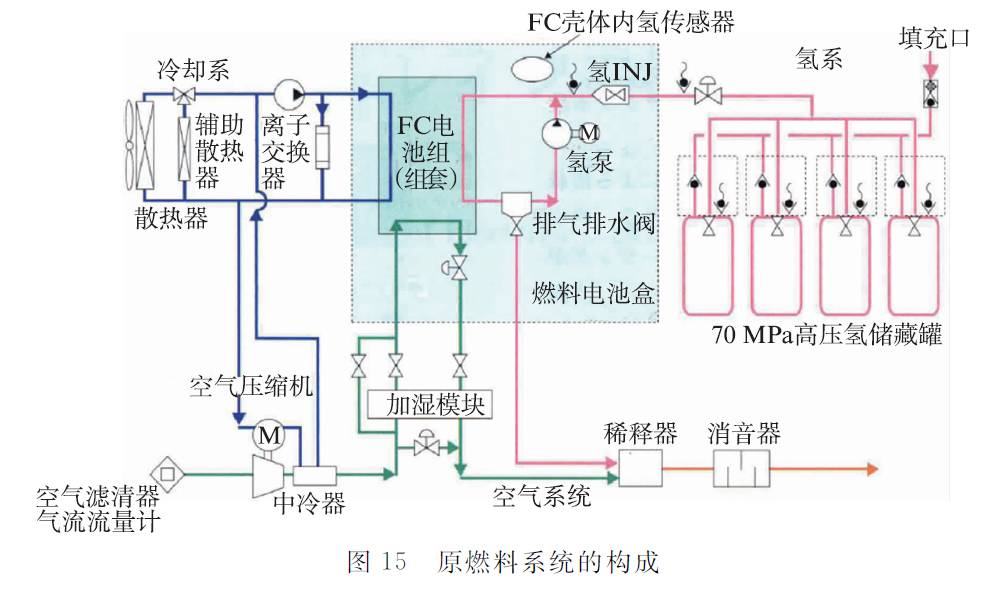

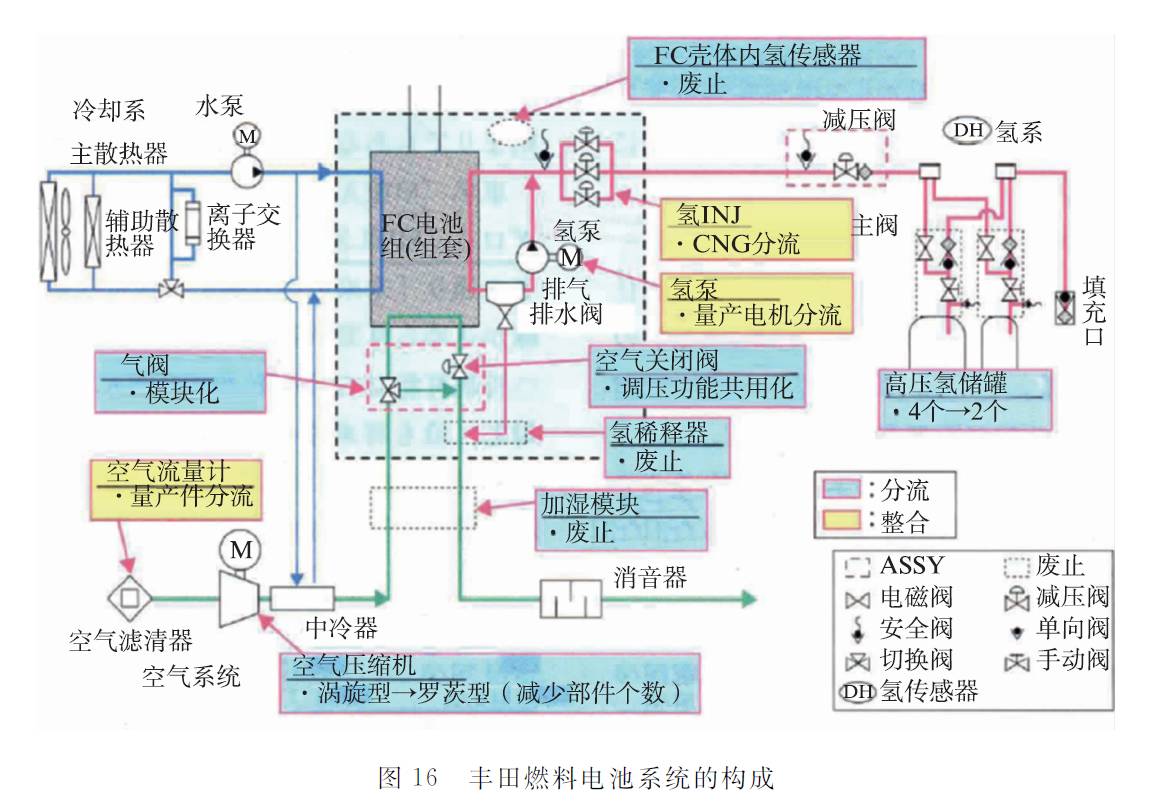

為實(shí)現(xiàn)FC系統(tǒng)的簡單化,廢除部件和整合是必不可缺的。傳統(tǒng)的燃料電池系統(tǒng)見圖15,TFCS的構(gòu)成見圖16。在留用部件的基礎(chǔ)上,推進(jìn)部件的整合。

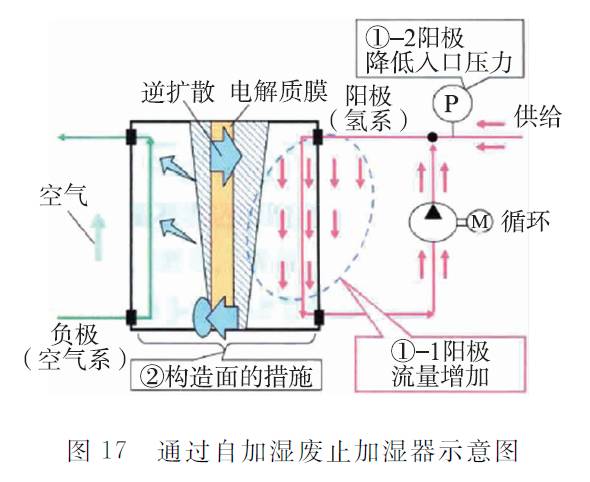

3.2.1廢除加濕器

在燃料電池系統(tǒng)簡單化當(dāng)中,特別是在TFCS中廢除了外部加濕器。為保證燃料電池電解質(zhì)膜內(nèi)的離子傳導(dǎo),膜需含有適當(dāng)?shù)乃郑舜瓮ㄟ^燃料電池組(組套)與系統(tǒng)控制的改良,廢除了加濕器,即由空氣一側(cè)(負(fù)極)下流的生成水對由氫一側(cè)(陽極)的內(nèi)部循環(huán)所產(chǎn)生空氣一側(cè)上流進(jìn)行加濕(圖17)。

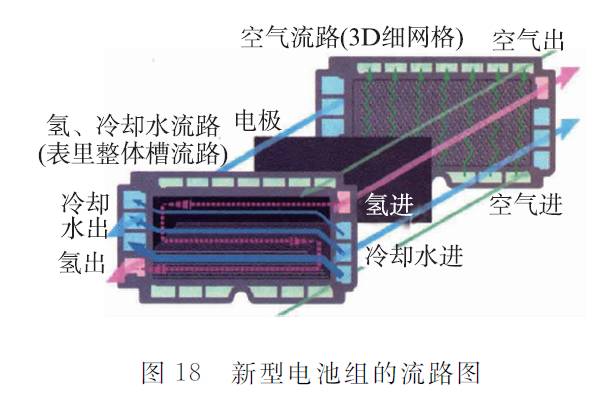

新型電池組的結(jié)構(gòu)是針對空氣流路和夾電極兩端,在宏觀上形成對流(圖18),靈活運(yùn)用電池組內(nèi)空氣流路下流的生成水(逆擴(kuò)散水),在氫流路上流部加濕氫,通過氫的流動將水蒸氣運(yùn)送到氫下流部,通過電解質(zhì)膜使水逆擴(kuò)散,對電極容易干燥的空氣流路上流部進(jìn)行加濕。另外,電解質(zhì)膜薄膜化至原來的1/3,在促進(jìn)生成水逆擴(kuò)散的同時,將質(zhì)子傳導(dǎo)性提高了2倍。

由此實(shí)現(xiàn)了通過生成水的電池組內(nèi)部循環(huán)來進(jìn)行自身加濕,即使不采用外部加濕器也能夠?qū)崿F(xiàn)高溫性能。

3.2.2減少高壓氫儲罐個數(shù)

傳統(tǒng)款式將高壓氫儲罐配置在4個底板上,但各儲罐上所安裝的閥類價格高昂,成為高成本的原因,因此需要減少高壓氫儲罐個數(shù)。此外,在開發(fā)未來家庭用燃料電池車時,如果儲罐個數(shù)過多會妨礙插接。

為了減少儲罐的個數(shù),需要通過改善燃耗來降低配置的氫量;為了在有限的空間當(dāng)中裝載更多的氫就需要高效率的儲罐。MIRAI在燃油性上與前款相比改善了約20%,并且為了在不損害家庭車輛乘座空間的條件下裝載所必要的氫量,通過新開發(fā)出2種不同形狀的儲罐減少了2個儲罐。

3.3 運(yùn)用量產(chǎn)部件

在引進(jìn)燃料電池車的初期,預(yù)計(jì)市場規(guī)模不大于汽油車,因此很難通過單純的量產(chǎn)來降低成本。為此,對于電機(jī)系統(tǒng)與燃料電池的系統(tǒng)部件,盡量采用現(xiàn)有的量產(chǎn)部件以降低成本。

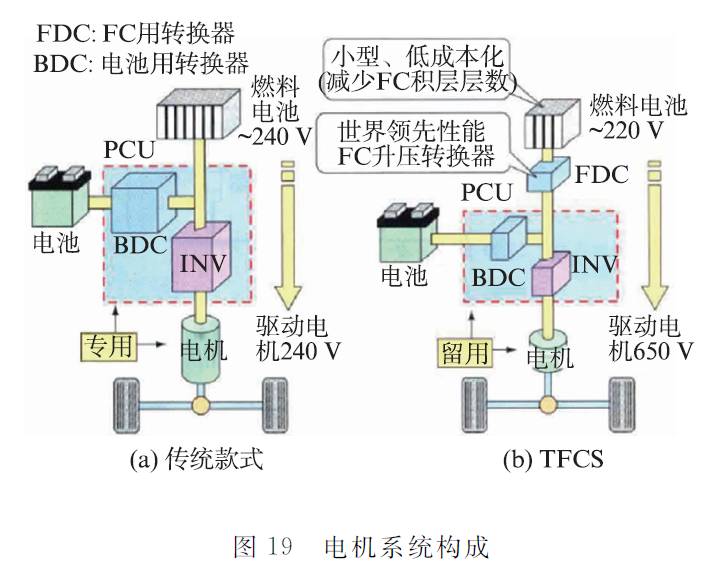

為了最大限度地留用豐田混合動力車上量產(chǎn)的電機(jī)系統(tǒng)部件,配合其部件的規(guī)格,對系統(tǒng)規(guī)格進(jìn)行了更改。在豐田燃料電池車的電機(jī)系統(tǒng)構(gòu)成(圖19),傳統(tǒng)款(圖19(a))燃料電池組(組套)與逆變器被直接連接,為了實(shí)現(xiàn)同電壓,需分別專門設(shè)計(jì)符合燃料電池的特性(低電壓、大電流)的電機(jī)與逆變器。

通過新增加轉(zhuǎn)換燃料電池電壓的燃料電池增壓轉(zhuǎn)換器(FDC)(圖19(b)),電機(jī)與逆變器就可以留用量產(chǎn)混合動力車的部件(高電壓、低電流),實(shí)現(xiàn)了電機(jī)系統(tǒng)的小型、低成本化。另外,在FDC的構(gòu)成部件IPM與電抗器等上,也大多采用量產(chǎn)混合動力車的部件,以降低成本。

4 總結(jié)

燃料電池車的量產(chǎn)化、商品化是包括協(xié)作公司在內(nèi)的眾多相關(guān)者經(jīng)過漫長而曲折的道路而獲得的成果,同時也是為大量普及而進(jìn)行漫長挑戰(zhàn)的開始。

對于實(shí)現(xiàn)可持續(xù)移動及能源多樣化,作為最具有未來性的高技術(shù)之一,今后為了地球、未來、人類,也將推進(jìn)對燃料電池車的開發(fā),并將與政府、相關(guān)行業(yè)一起積極地為形成氫氣社會而努力。

-

燃料電池

+關(guān)注

關(guān)注

26文章

962瀏覽量

95228 -

電路

+關(guān)注

關(guān)注

172文章

5926瀏覽量

172384 -

逆變器

+關(guān)注

關(guān)注

285文章

4728瀏覽量

207029

發(fā)布評論請先 登錄

相關(guān)推薦

關(guān)于豐田燃料電池系統(tǒng)“TFCS”分析介紹

關(guān)于豐田燃料電池系統(tǒng)“TFCS”分析介紹

評論