如今,久保田公司已經開發出基于排量1.0 L以下柴油機的工業用水冷汽油機。這些發動機具有與柴油機尺寸的互換性,以及源自柴油機設計的高可靠性和高耐久性。然而,由于對更高功率和各種不同用途對先進的發動機控制的需求日益增加,用戶對全電控、更大排量發動機的需求日益增長。另一方面,美國對火花點燃發動機的排放法規(非道路)越來越嚴格。尤其是計劃對排量超過1.0 L發動機的法規限值極端收緊(表1),所以這類發動機將被要求使用車用排放控制設備,如帶有三效催化器的電控燃料噴射系統。本文說明了為滿足上述需求和法規而開發的新型雙燃料(汽油和氣體燃料)發動機所使用方法和技術。

表1加州空氣資源局(CARB)排放法規

| 項目 | 參數 | |

| 功率范圍/kW | >19 | |

| 排量/L | >1.0 | <0.825且≤1.0 |

| 試驗工況 | 瞬態工況5 000 h排放保證期 | G1工況1 000 h排放保證期 |

| 碳氫化合物(HC)+氮氧化物(NOx)排放限值/(g·(kW?h)-1) | 0.8 | 6.5 |

| CO排放限值/(g·(kW?h)-1) | 20.6 | 375.0 |

1 發動機技術規格

所開發的雙燃料發動機的技術規格如表2所示,其外觀如圖1所示。該發動機是基于柴油機開發的[1],并通過擴缸1 mm增大了排量。為了易于將這種發動機安裝到工程機械上,以取代柴油機,該發動機的主體尺寸和輸出功率都被設計為與原柴油機相同。這種機型的特征之一是可在運行期間對汽油和液化石油氣(LPG)進行切換。

| 表2發動機主要技術規格 | ||

| 項目 | 參數 | |

| 發動機型號 | WG1605-GL(雙燃料) | |

| 型式 | 4沖程火花點燃 | |

| 燃油種類 | 汽油 | LPG |

| 缸數 | 4 | |

| 缸徑/mm | 79.0 | |

| 行程/mm | 78.4 | |

| 排量/L | 1.537 | |

| 最高功率/kW | 42.5 | 41.0 |

| 最高功率轉速/(r·min-1) | 3 600 | 3 600 |

| 最大扭矩/(N·m) | 120 | 117 |

| 最大扭矩轉速/(r·min-1) | 2 400 | 2 400 |

| 長度/mm | 584 | |

| 寬度/mm | 479 | |

| 高度/mm | 652 | |

| 質量/kg | 121 |

2 降低廢氣排放的技術

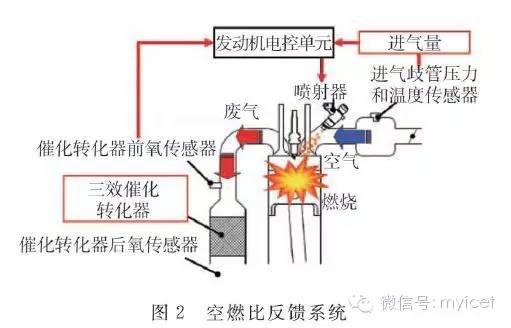

圖2表示汽油機的反饋系統示意圖。進氣流量和噴射的燃料量根據進氣歧管空氣壓力和空氣溫度計算,然后由噴射器噴射所需的燃料量。通過使用從催化器前氧傳感器的反饋信號,將混合氣的空燃比精確控制到化學計量值,然后由三效催化器降低NOx、CO和HC的排放量。為減少廢氣排放,減小各氣缸之間的空燃比變動是非常重要的。噴射定時必須優化,并且必須使各個氣缸空氣流量的變動最小化,以改善空燃比的控制。

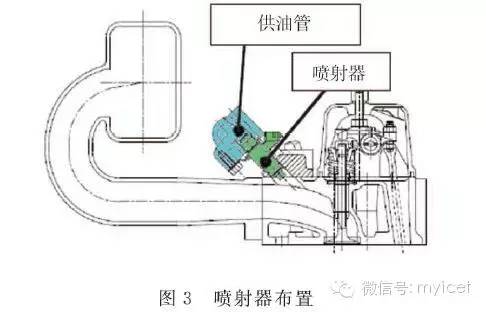

在開發之初,像車用發動機那樣,汽油噴射器被放置在每個進氣道中,但后來被移到氣缸蓋的上部,以防止燃料附著于進氣道(圖3)。

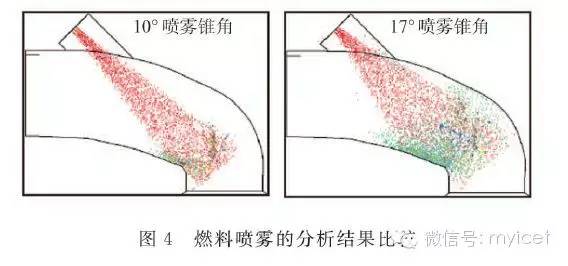

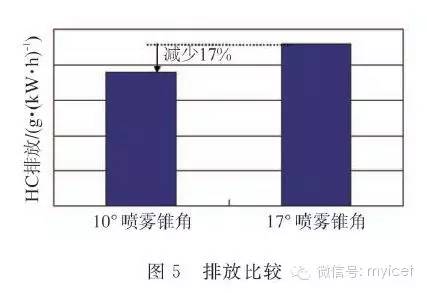

此外,為了優化噴射器的技術規格和在給定的受限范圍內燃料噴霧的方向,進行了計算流體動力學(CFD)計算(圖4)。結果表明,大部分噴霧附著在進氣門的背面和氣門桿之間的區域,但自噴霧錐角17°起,有相當部分的噴霧在進氣道的內壁發生碰撞并附著其上,進而增加在瞬態工況測量期間的HC排放量。根據上述計算結果,噴霧錐角被確定為10°。噴霧錐角10°和17°的噴射器的廢氣排放測量結果如圖5所示。通過采用10°錐角的噴射器,HC排放值可以減少17%。

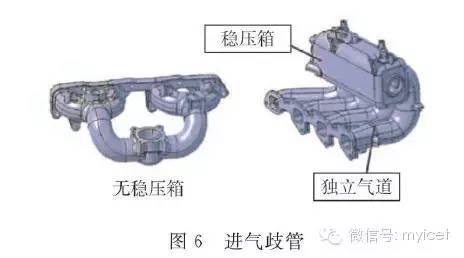

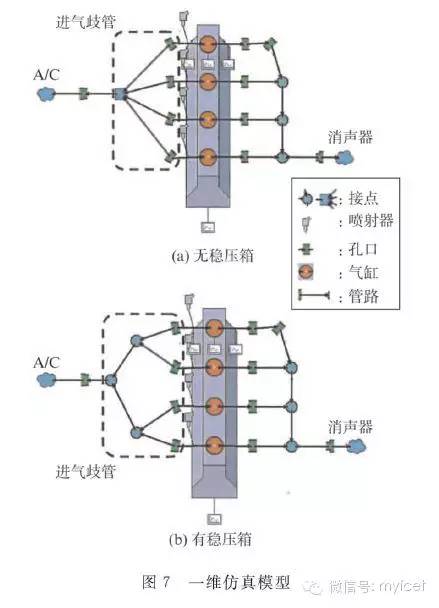

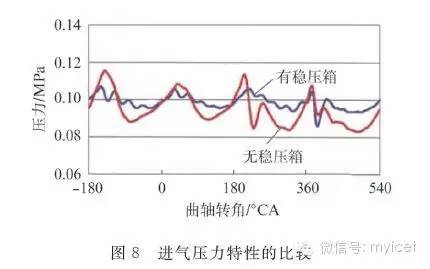

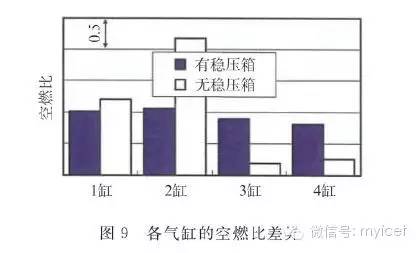

進氣歧管的形狀如圖6所示。通過保持足夠容積的穩壓箱和設計長度盡可能相等的各獨立氣道,在瞬態循環試驗期間進氣壓力脈動幅值最小,每個氣缸的空燃比均勻。采用一維CFD分析(里卡多公司:WAVE軟件)對進氣歧管設計進行了優化(圖7)。圖8表示在有和沒有穩壓箱的進氣歧管中空氣壓力波動的模擬結果。與沒有穩壓箱的進氣歧管相比,有穩壓箱的壓力波動比較均勻。圖9表示各氣缸空燃比的測量結果。結果表明,采用穩壓箱使氣缸之間空燃比的差異減小。

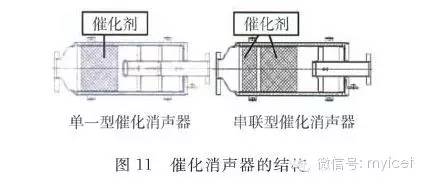

一開始,研究人員在這種機型上采用了一種催化轉化器。但是催化轉化器必須保持水平放置,并且由于其使用軟墊結構,安裝陶瓷催化劑,催化器通過隔振裝置固定在機器上,并且還必須與在下游的消聲器一起使用(圖10)。為了克服這些缺陷,試圖開發一種帶有金屬催化劑的催化消聲器。它必須被設計為與現有的消聲器尺寸匹配,并同時具有催化和消聲功能。

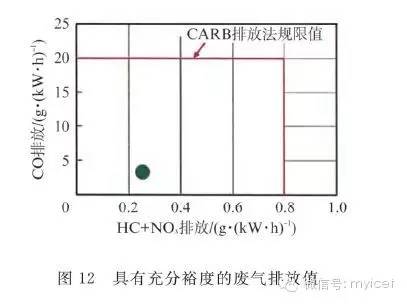

圖11是單一型催化器和串聯型催化器消聲器的截面圖。首先測試了單一型催化器消聲器,發現消聲器的噪聲能夠滿足目標,但廢氣排放未達到開發要求的目標排放水平。然后,采用CFD分析(AVL公司:FIRE軟件)計算了消聲器中的空氣流動,發現氣流集中在催化器的中心,催化器沒有完全發揮作用。因此,將消聲器的設計由單一型改為串聯型。流速分布結果表明,氣流在2個催化器之間的空間膨脹,完全實現了第2個催化器的功能。如圖12所示,通過這種變化,這種機型可以有足夠的裕度滿足CARB排放法規。

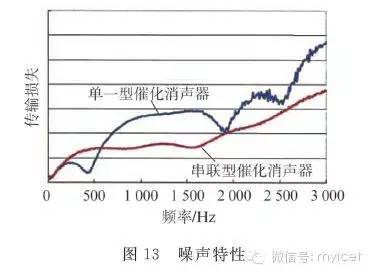

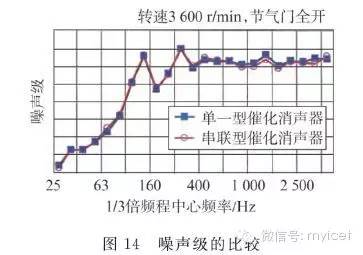

通過這種改進,減小了消聲區域的容積,利用CFD進行了聲學分析,并優化了消聲區域的設計。結果,串聯型催化器可以實現與單一型催化器大致相當的噪聲水平。圖13表示傳輸損失的分析結果。圖14表示噪聲測量結果。

為了實現消聲器的垂直安裝,對固定法蘭和支架進行了有限元應力分析,并對這些零部件的設計進行了優化。為了檢驗可靠性,對這些零部件進行了振動試驗。基于上述研究的結果,開發了可在所有方向自由固定的催化消聲器,并可將其放置在有限的空間中,如發動機罩內。通過開發這種消聲器,我們可以盡量縮減排氣系統的布局,使這種新機型適應各種應用領域。圖15表示排氣系統布局的1個實例。

3 緊湊型設計

這種雙燃料機型可以燃用任何汽油,LPG和天然氣。用戶可以選擇不同燃料適應各種現實情況。例如,該功能將有利于在室外工作使用汽油而在室內工作使用氣體燃料的用戶。另外這種靈活性使得用戶能夠選擇當時在燃料成本或燃料可得到性方面最合適的燃料。為了將柴油機轉換為汽油機或氣體燃料發動機,需要增加如表3所示的燃料供給和點火裝置。

表3主要附加裝置

| 項目 | 參數 | |

| 機型 | 雙燃料發動機 | 柴油機 |

| 燃油系統 | 噴射器 | 噴油器 |

| 燃料輸送管 | 高壓油管 | |

| 電子調壓器 | ||

| 電子節氣門體 | ||

| 混合器 | ||

| 點火系統 | 火花塞 | 預熱塞 |

| 點火線圈 | 點火線圈 |

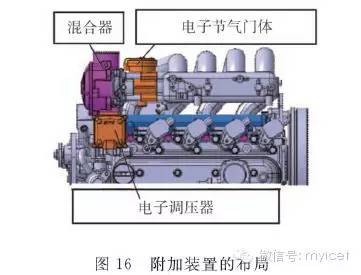

燃料系統部件在這種雙燃料機型上的布局如圖16所示。重要的是要將這些額外零部件設計和布置到1個緊湊的空間中,以保持在原機型和新開發機型之間機體的大小和布局相同。

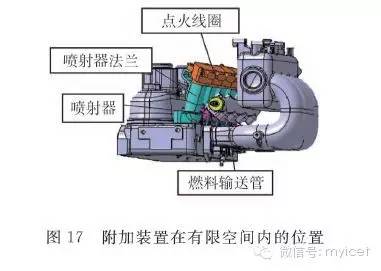

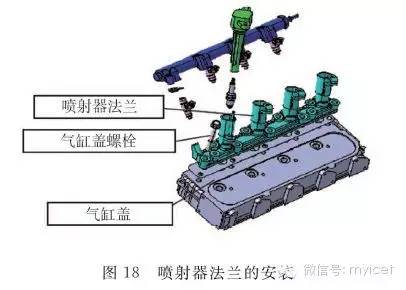

噴射器通常安裝在汽車發動機的進氣歧管中,但是該機型放置在氣缸蓋中,并在氣缸蓋近旁布置1根燃料輸送管。此外,為了將點火線圈和燃料輸送管放置到氣缸蓋和進氣歧管之間的有限空間內,設計了可以將這些零部件固定在一起的噴射器法蘭(圖17)。通過設計和開發該零件,可以減小發動機的寬度、新零件的數量和組裝附加裝置的時間。此外,可以實現維護保養的便利性(圖18)。

4 可靠的燃用氣體燃料技術

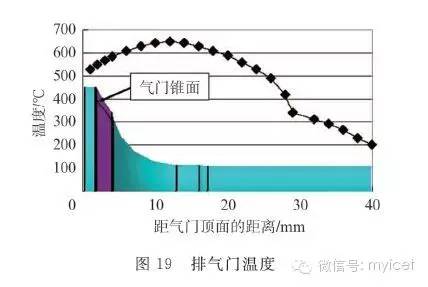

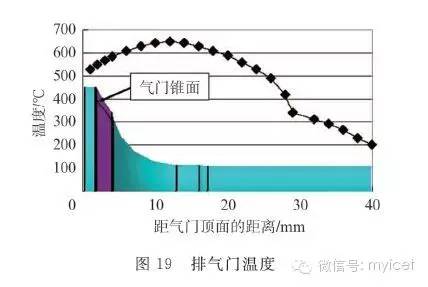

與燃用汽油相比,在燃用諸如LPG或天然氣等氣體燃料時,在氣門周圍的潤滑效果極差。此外,由于采用氣體燃料在化學計量空燃比下工作,燃燒溫度較高,往往造成排氣門的氣門錐面和排氣門座磨損顯著。因此,通過測量排氣門的溫度(圖19),相應改變氣門錐面與氣門座的材料。選擇鈷基合金作為排氣門包層的材料,這種合金可在高負荷運行期間形成高溫鉬涂層,并且,還增加了氣門座的鐵-鈷基燒結合金中的自潤滑材料含量。

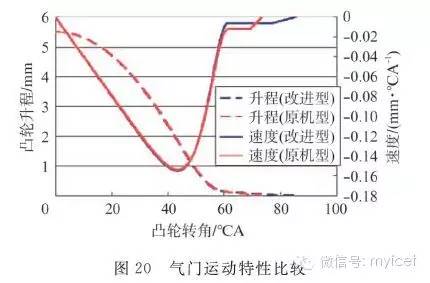

此外,由于氣門落座的沖擊力對排氣門錐面和排氣門座磨損有很大影響,通過改進凸輪設計,將排氣門的落座速度降低了50%,使配氣機構實現了更好的可靠性和耐久性。圖22表示原凸輪和改進凸輪的運動特性。

5 結語

通過采用CFD分析進行燃料噴霧和進氣歧管設計的優化,在很短的開發周期內實現了廢氣排放性能的改善。此外,通過開發緊湊的催化消聲器,拓展了新機型的應用用途。

為了實現與柴油機原機型的互換模式,開發了可用于汽油和氣體燃料機型的諸如燃料供給系統等新零部件和點火裝置,這些零部件被布置在1個緊湊的空間內。

為了改善排氣門和氣門座在燃用氣體燃料時的磨損,對這些零部件的材料進行了優化,并降低了排氣門的落座速度。通過這些方法,確保了新機型在長期運行過程中的可靠性。

-

發動機

+關注

關注

33文章

2477瀏覽量

69335 -

燃料

+關注

關注

0文章

72瀏覽量

15479 -

消聲器

+關注

關注

0文章

6瀏覽量

6384

發布評論請先 登錄

相關推薦

發動機在線信號處理和工作過程控制

為生物質氣體燃料發動機開發測量控制系統方案

FCEV的燃料電池發動機的組成

燃料電池發動機控制器FCE

與柴油機效率持平的汽油發動機

雙燃料電控發動機性能研究

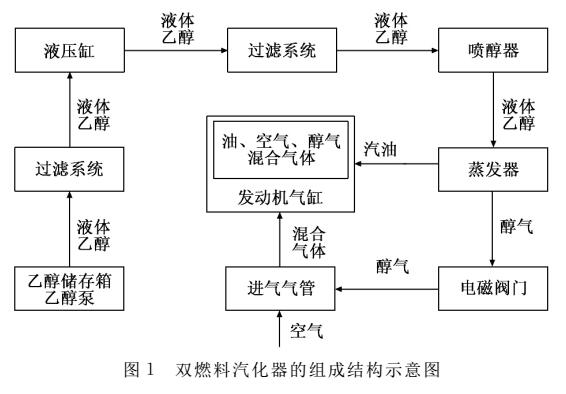

基于單片機的雙燃料汽化器微機控制系統設計

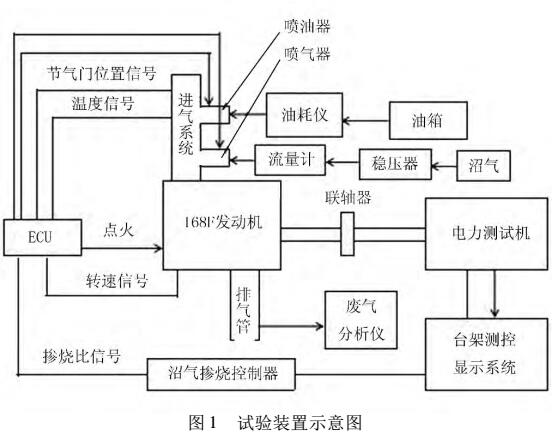

發電用沼氣/汽油雙燃料電控發動機性能研究

關于工業用火花點燃雙燃料發動機性能分析及應用

關于工業用火花點燃雙燃料發動機性能分析及應用

評論