高科技發展,人們需要性能高、體積小、功能多的電子產品,促使印制線路板制造也向輕、薄、短、小發展,有限空間,實現更多功能,布線密度變大,孔徑更小。自1995 年至2005 年間,機械鉆孔批量能力最小孔徑從原來0.4mm 下降到0.2mm,甚至更小。金屬化孔孔徑也越來越小。層與層間互連所依賴的金屬化孔,質量直接關系印制板可靠性。

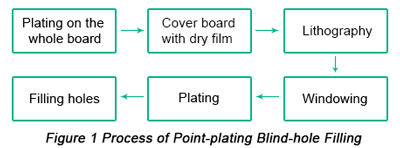

孔金屬化具體操作流程如下:

1、鉆孔:完成熱轉印制版后,根據設計要求對焊盤鉆孔,鉆孔時孔應盡量對準焊盤中心。

2、預浸:將預浸液倒進托盤中,放入電路板,預浸30秒到1分鐘。其主要作用是確保孔壁被均勻浸潤及電荷調整,同時防止電路板上的有害雜質帶入KH-22- L活化液中,預浸的目的主要是保護價格昂貴的活化液。

3、活化:將PCB板拿出后直接放入活化液中活化,活化液溫度應控制在20℃--40℃之間,時間為5—7分鐘。室溫過低時應對活化液加熱。活化時線路板應輕微晃動,以使藥液均勻流過線路板,使電路板的每個部分都能為后續的化學鍍銅提供充足有效的催化活性核心。

4、加速:將電路板放入加速液,加速還原2—3分鐘,加速液溫度應控制在20℃--35℃,在加速液中也應輕微晃動板子。

5、沉銅:將電路板放入沉銅液,沉銅前須向沉銅液中加入定量的甲醛,使沉銅液開始產生化學反應后,將電路板放入沉銅液,沉銅反映應進行10—15分鐘。沉銅時應不停的晃動板子,使化學銅能均勻沉在線路板的每個地方。

6、電鍍:將電路板用稀硫酸去除氧化層后,帶上負電極放入東明DM2120提供的電鍍箱進行電鍍。電鍍前應將東明DM2120提供的電鍍電源調至所需電流,電鍍電流按每平方分米3A的電流計算。電鍍時電鍍箱內的電機會帶動傳動機構輕微晃動板子,基板(磷銅板)放在電鍍槽兩端的白色滌綸布袋中,電鍍時基板接電鍍電源的正極,印制板接電源負極。線路板應在鍍銅液中間來回移動,距兩側基板的距離應控制在15cm以上。鍍銅時間一般應控制在30分鐘左右,如需加厚電鍍銅層,可適當延長電鍍時間。

7、二次轉印:電鍍完成后,將打印好的PCB圖頂層及底層的每個焊盤與相對應的通孔仔細對齊,然后用膠帶固定下來。轉印完成后揭掉轉印紙,如有圖形缺陷可用記號筆進行修補。

8、腐蝕:腐蝕前用特制的T-1涂料將所有的金屬化過孔涂蓋嚴實,防止腐蝕時將過孔腐蝕掉。涂完后即可送入DM2110A型腐蝕機腐蝕。腐蝕完成后用T-2溶劑將涂蓋在過孔上的T-1涂料洗掉。這樣,一塊完整的雙面印制電路就制作成功了,其工藝質量完全可以滿足實驗要求。

-

pcb

+關注

關注

4326文章

23159瀏覽量

399488 -

電路板

+關注

關注

140文章

4994瀏覽量

98660 -

金屬

+關注

關注

1文章

604瀏覽量

24346

發布評論請先 登錄

相關推薦

PCB板的孔金屬化工藝流程

PCB板的孔金屬化工藝流程

評論