1 前言

印制電路板制造技術是一項非常復雜的、綜合性很高的加工技術。可分為干法(設計和布線、模版制作、鉆孔、貼膜、曝光和外形加工等)加工和濕法(內層板黑膜氧化、去孔壁樹脂膩污、沉銅、電鍍、顯影、蝕刻、脫膜、絲印、熱風整平等)加工過程。尤其是在濕法加工過程中,需采用大量的水,因而有多種重金屬廢水和有機廢水排出,成分復雜,處理難度較大。按印制電路板銅箔的利用率為30%~40%進行計算,那么在廢液、廢水中的含銅量就相當可觀了。按一萬平方米雙面板計算(每面銅箔厚度為35微米),則廢液、廢水中的含銅量就有4500公斤左右,并還有不少其他的重金屬和貴金屬。這些存在于廢液、廢水中的金屬如不經處理就排放,既造成了浪費又污染了環境。因此,在印制板生產過程中的廢水處理和銅等金屬的回收是很有意義的,是印制板生產中不可缺少的部分。

眾所周知,印制電路板生產過程中的廢水,其中大量的是銅,極少量的有鉛、錫、金、銀、氟、氨、有機物和有機絡合物等。

至于產生銅廢水的工序,主要有:沉銅、全板電鍍銅、圖形電鍍銅、蝕刻以及各種印制板前處理工序(化學前處理、刷板前處理、火山灰磨板前處理等)。

以上工序所產生的含銅廢水,按其成分,大致可分為絡合物廢水和非絡合物廢水。為使廢水處理達到國家規定的排放標準,其中銅及其化合物的最高允許排放濃度為1mg/l(按銅計),必須針對不同的含銅廢水,采取不同的廢水處理方法。

2 含銅絡合物污水處理方法

2.1 污水來源及其成分

2.1.1 化學沉銅工序:

廢水主要含有絡合劑EDTA、酒石酸鈉或其它絡合劑與Cu2+。其中,Cu2+與絡合劑形成極穩定的絡合物,采用常規的中和沉淀法是無法處理Cu2+的。

2.1.2 堿性蝕刻工序:

廢水中主要含Cu2+及NH3·H2O,當NH4+含量較高以及在堿性條件下,Cu2+與NH4+可形成銅氨絡合物,無法用中和沉淀的方法來處理。

2.1.3 微蝕(過硫酸銨-硫酸)工序:

廢水中主要含Cu2+及NH4+。在酸性條件下,廢水中的Cu2+與NH4+無法生成絡合物,但在堿性條件下,可形成絡合物。

2.1.4 其它工序:

對于酸性去油、堿性去油、解膠、去鉆污、膨化等工序,根據所使用的化學藥品,其廢水都可能含有絡合劑。因而不可采用一般的中和沉淀來處理。

2.2 國內外處理絡合物污水的主要方法

2.2.1 離子交換法

采用離子交換法來處理絡合物重金屬,有著許多優點:占地少、不需對廢水進行分類處理費用相對較低。但此方法有許多缺點:投資大、對樹脂要求高、不便于控制管理等。處理過程如下:

2.2.2 破絡處理法

主要是通過強氧化來破壞絡合劑的結構,使之形成非絡合物,這樣,絡合物廢水經破絡處理后,可采用一般的中和沉淀來處理。處理過程如下:

2.2.3 置換處理法

利用重金屬絡合物在酸性條件下不穩定,成離解狀態,通過添加Ca2+,Fe2+將Cu2+置換出來,然后再調高PH值,將Cu2+沉淀出來。

2.2.4 化學沉淀法

利用添加能與重金屬形成比其絡合物更穩定的沉淀物的化學藥品,如Na2S、CaS和H2S等,從而達到去除重金屬的目的。

2.2.5重金屬捕集劑沉淀法

采用高分子重金屬捕集劑,其能與重金屬離子強力螯合,且不受重金屬離子濃度高低的影響,均能與之形成沉淀,達到去除重金屬的目的。

3 含銅非絡合物污水處理方法

3.1 污水來源

主要來源為全板電鍍、圖形電鍍、酸性蝕刻以及其他一些工序產生的漂洗水。

3.2 處理非絡合物污水的主要方法

主要是采用化學沉淀法。在廢液呈堿性時,使其成為不溶性的氫氧化物沉淀、碳酸鹽沉淀或硫化物沉淀。通常,往酸性廢水中加入石灰(氧化鈣),使廢水呈堿性,并形成氫氧化物沉淀。

4 一種印制板污水的綜合處理技術簡介

本文作者從事印制板材料、生產、工藝和品質管理工作已有十多年的歷史了。在國外印制板制造公司、國內印制板合資企業,以及目前所從事的國營印制板企業工作中,積累了一定的經驗。現將關于印制板廢水處理方面的一點心得,介紹如下:

4.1關于印制板污水處理的整體思路

印制電路板廢水處理的好壞,與印制板廢水是否分類處理有直接關系。本文作者認為,需根據廢水來源、含銅量大小、單位時間所產生的廢水量以及是否值得處理等方面,加以全面綜合考慮。

按照以上想法,作者認為,可將印制板廢水分為以下幾種類型的廢水,并采用各自不同的方法進行處理。

(1) 含銅絡合物廢水;

(2) 含銅非絡合物廢水;

(3) 一般含銅漂洗水;

(4) 含其他重金屬的酸堿廢水;

(5) 不含銅的一般酸堿廢水;

(6) 銅含量很高的堿性蝕刻廢水。

4.2 上述各種污水的處理方法

(1) 含銅絡合物污水的處理方法:

(2) 含銅非絡合物污水的處理方法:

(3) 一般含銅漂洗水的處理方法:

(4) 含其他重金屬的酸堿污水的處理方法:

(5) 不含銅的一般酸堿污水的處理方法:

(6) 銅含量很高的堿性蝕刻污水的處理方法:

對銅含量很高的蝕刻廢液(一般高達130~150g/l左右),與有關廠商進行協作,采取多種方式進行外運處理,而不需要自己處理。對我們來說是廢液,對其他廠商來說卻是其生產所需的原料。這樣做,既節省了污水處理費用,又創造了一定的經濟效益。

4.3 確保污水處理達標的幾項措施

(1) 保證所有的含銅廢水經污水站處理:

一些主要的生產工序,如化學沉銅、全板電鍍以及圖形電鍍工序,應于生產場所配備積水盤裝置,這樣就能將正常生產過程中或生產線保養時,不慎造成的溶液滲漏收集起來,從而有效的避免電鍍藥水的跑、冒、滴、漏,確保污水處理達標。

(2) 保證不同類型的廢水經由各自的管路流向污水站處理:

嚴格區分不同類型的廢水,根據生產場所的設備布置情況,排放管道,并注上相應標記。這樣,即使生產工藝發生變動,也能根據各藥水的成分,將各種廢水重新導入相應管道,確保污水處理達標。

(3) 嚴格工藝操作,禁止隨處傾倒含銅廢水:

印制板生產企業,各自的生產條件和加工工藝流程不盡相同。由于受印制板加工設備或生產環境的制約,有時會采取一些臨時措施。如:印制板在制件于工序間周轉時,為避免板面銅層氧化,需將其置于盛有稀酸液的塑料槽內;電鍍銅所用磷銅球的異處保養及清洗操作等。

在此情況下,一定要嚴格工藝操作紀律,將上述含銅廢水倒入相應處理槽內,禁止隨處傾倒,確保污水處理達標。

(4) 不斷加強設備進步,減少不必要的含銅廢水處理量:

例如,印制電路板各工序前處理所采用的刷板機,其工作時,不僅水量大,而且其中含銅粉量高,若一并納入處理,十分不經濟。應加強設備改造,在制程中配合銅粉回收機使用,回收此股廢水再用,以減輕污水處理負擔,確保污水處理達標。

(5) 不斷加強工藝進步,降低含銅絡合物廢水處理量:

在經濟和供貨條件許可的條件下,進行工藝改革。例如,將印制板化學前處理時所用的過硫酸銨,用過硫酸鈉代替。盡管目前過硫酸鈉的價高于過硫酸銨,但采用過硫酸鈉后,可大大降低含銅絡合物廢水處理量,節約了廢水處理費用,應該是合算的。而更重要的是,可進一步確保污水處理達標。

此外,用直接電鍍代替目前普遍采用的化學沉銅工藝,也是一條降低含銅絡合物廢水處理量,減輕污水處理壓力的好辦法。

5 結束語

綜上所述,印制板生產廢水的處理工作較為復雜,要想保證廢水處理達標具有一定的難度。但只要各級領導重視,加強對職工進行環保法規和法令的宣傳教育,提高廣大職工的環保意識,就一定能使我國的環保水平邁上一個新臺階。另一方面,各生產廠家要加大廢水處理的資金投入,改造舊設備,保證廢水處理設備能正常運轉。此外,要積極引入新的廢水處理技術,只有這樣,才能真正確保廢水處理達標,為我們營造出一個無污染的美好環境。

-

pcb

+關注

關注

4319文章

23099瀏覽量

397921 -

電路板

+關注

關注

140文章

4960瀏覽量

97854 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

43045

發布評論請先 登錄

相關推薦

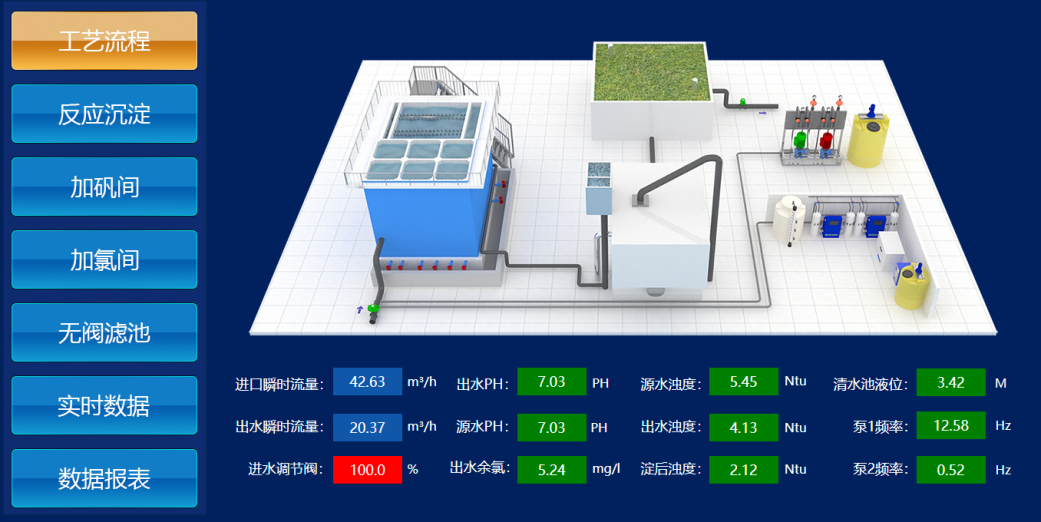

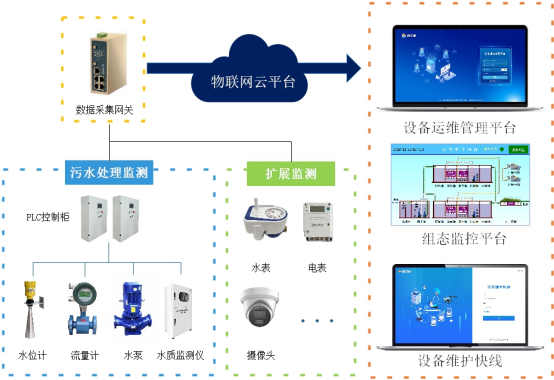

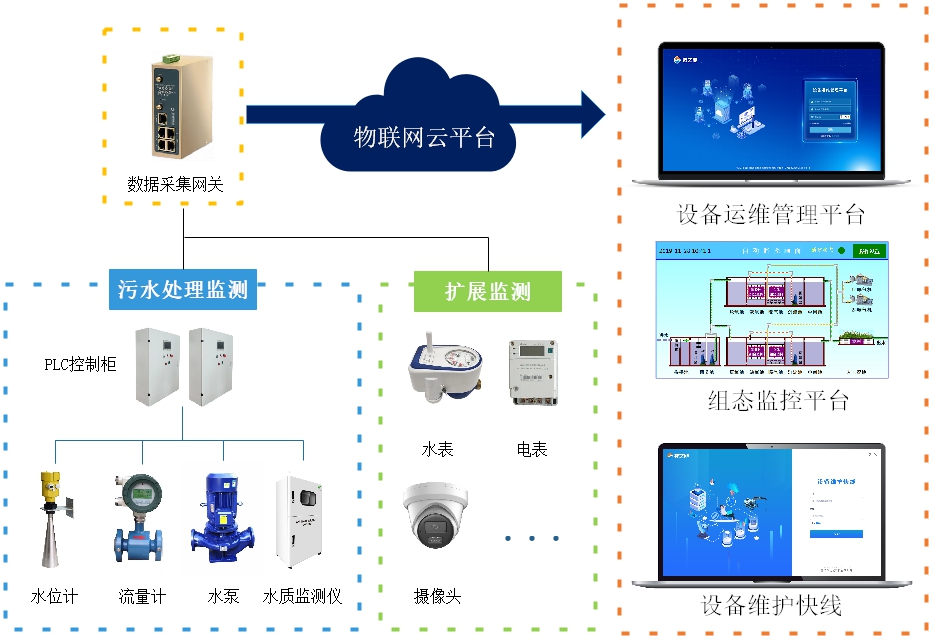

食品污水處理廠物聯網解決方案

污水處理廠物聯網解決方案

醫院污水處理物聯網遠程監控平臺方案

集中式污水處理組態監控系統方案

污水處理物聯網平臺解決方案

多晶硅生產污水處理設備數據采集方案

污水處理設備遠程智慧運維平臺

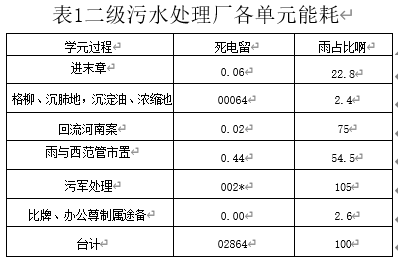

淺析污水處理廠電氣節能設計

污水處理物聯網平臺的功能

污水處理設備組態云平臺是什么

農村污水處理物聯網解決方案

農村污水處理站遠程監控運維管理系統解決方案

污水處理廠智能監控運維物聯網平臺

生產pcb的污水該怎樣處理

生產pcb的污水該怎樣處理

評論