表面組裝板焊后清洗是指利用物理作用、化學反應的方法去除SMT貼片加工再流焊、波峰焊和手工焊后殘留在表面組裝板表面的助焊劑殘留物及組裝工藝過程中造成的污染物、雜質的工序。那么我們不僅要問了,為什么我們貼片加工完成之后還要清洗,這不是浪費時間和工時嗎?

一、污染物對表面組裝板的危害:

①貼片加工時焊劑和焊膏中添加的活化劑帶有少量鹵化物、酸或鹽,焊接后形成極性殘留物段盤在焊點表面。當電子產品加電時,極性殘留物的離子就會朝極性相反的導體遷移,嚴重時會引起短路。

②目前在國內SMT貼片加工廠里常用焊劑中的鹵化物、氯化物都具有很強的活性和吸濕性,在潮濕的環境中對基板和焊點產生腐蝕作用,使基板的表面絕緣電阻下降并產生電遷移,嚴重時會導電,引起短路或斷路。

③對于高要求的軍品、醫療、精密儀表等特殊要求的產品需要做三防處理,三防處理前要求有很高的清潔度,否則在潮熱或高溫等劣環境條件下會造成電性能下降或失效等嚴重后果。

④由于SMT貼片焊接過程中殘留物的遮擋,造成在線測或功能測時測試探針接觸不良,容易出現誤。

⑤對于高要求的產品,由于焊后殘留物的這,使一些熱損傷、層裂等缺陷不能暴露出來造成漏檢而影響可靠性。同時,殘渣多也影響基板的外觀和板卡的商品性。焊后殘留物會影響高密度、多I/O連接點陣列芯片、倒裝芯片的連接可靠性。

-

焊接

+關注

關注

38文章

3141瀏覽量

59822 -

smt

+關注

關注

40文章

2905瀏覽量

69323

發布評論請先 登錄

相關推薦

含鉛表面組裝工藝和無鉛表面組裝工藝差別

表面組裝元器件的可焊性和耐焊性的檢測方法

PCBA板要如何進行清洗,有哪些步驟

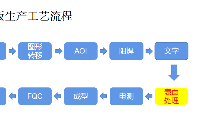

單面SMT電路板的組裝工藝流程的解說

波峰焊回流焊清洗劑的選擇

表面組裝板焊后為什么要進行清洗?目的是什么?

表面組裝板焊后為什么要進行清洗?目的是什么?

評論