(文章來源:Lithoz)

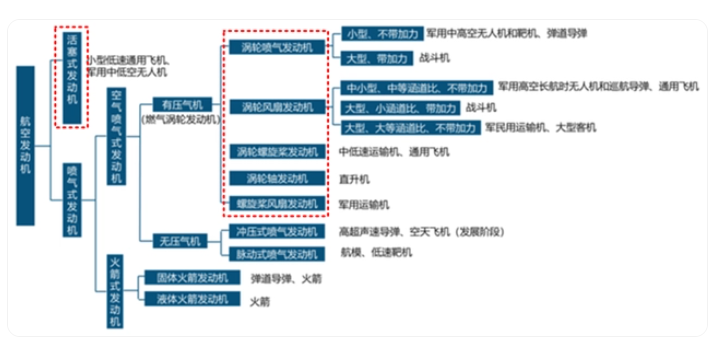

航空發動機作為航天飛行器的核心部件,決定發動機關鍵性能的渦輪葉片成為研究的重中之重。一臺航空發動機的推動力與渦輪機前沿進氣口溫度密切相關,渦輪葉片的承溫能力則決定了整臺發動機的推動力,而提高渦輪葉片承溫能力的方法主要有兩種,一種是探索性能更優化更穩定的高溫合金,但是受到金屬熔點的限制,高溫合金的性能已接近極限。

另一種是探索具備復雜空心結構的葉片冷卻技術。空心結構改進了原始渦輪葉片的冷卻方式,這種結構能夠有效提高渦輪葉片的承溫能力,從而有效提高發動機的工作溫度,這種更為高效的氣冷方式是目前的研究重點。通過復雜氣冷內腔結構改善渦輪葉片散熱能力已成為先進發動機制造的關鍵。

對于如此復雜的空心葉片,如何制造便成了最大的難題。傳統機加工和鍛壓的手段加工難度很大,很難形成葉片的內腔形狀,并且制造過程中材料的利用率低,制造成本高,費時費力。現在只能采用熔模精鑄陶瓷型芯來解決這一難題,而在熔模鑄造中,作為形成空心鑄件內腔形狀的陶瓷型芯,它的性能和質量對鑄件生產的合格率和成本起著非常大的影響作用。作為葉片制造技術瓶頸之一的陶瓷型芯,其造型材料和制造工藝的不斷改進對于增強陶瓷型芯各項性能十分重要,也一直是空心葉片研究中的關鍵問題。

目前設計的陶瓷鑄造型芯越來越復雜,而通過傳統的熱壓注成型、凝膠注模成型、注射成型等方法存在排蠟時間長、工藝復雜、坯體表面易起皮等問題,且傳統方法中模具依然是必不可少的,工藝流程較為復雜。因此急需探尋一種新型的、快捷有效的陶瓷型芯制造方法。

陶瓷3D打印技術的出現便及時的解決了這些問題。Lithoz公司的LCM技術可以實現傳統工藝無法完成的高復雜結構陶瓷產品的生產。因此,LCM技術給航空航天渦輪發動機和燃氣輪機中的高復雜結構的陶瓷葉片型芯提供完美的解決方案,滿足他們日益增長的設計需求。而且,LCM技術可以快速、低成本的實現小批量系列的原型產品的生產。由于該技術無需模具,因此大大縮短了研發-市場階段的周期。與傳統的注射成型制造葉片型芯技術相比,3D打印技術是一種無需模具的生產制造技術。因此3D打印技術可以繞過傳統工藝必須的、昂貴而又復雜的模具制造部分。

目前,國內外在空心葉片制造中使用比較普遍的主要有硅基和鋁基陶瓷型芯。其中,相較于鋁基陶芯燒結困難和不易脫芯等問題的存在,硅基陶瓷型芯以熱膨脹系數小、穩定性好、表面光潔度高且易于脫芯等一系列優點,而廣泛應用于國內外航空工業中。

LithaCore450是一款由奧地利Lithoz公司自主研發的一種用于3D打印生產陶瓷葉片型芯的硅基材料。典型的應用有:用來生產單晶鎳基合金的渦輪葉片的鑄造型芯;定向凝固鑄造型芯;等軸鑄造型芯。

LithaCore450是一種可以3D打印制備高精度、高細節陶瓷葉片型芯的材料。燒結后的葉片型芯產品具有非常低的熱膨脹率、較高的孔隙率、優異的表面質量和優良的洗濾性等優點。另外,Lithoz可以為客戶開發定制化的材料,滿足客戶廣泛的合金鑄造需求。

此外,Lithoz最新研發的用于批量打印的CeraFab System S25、S65、S230設備,高精度投影提供高達2560×1600像素的分辨率,橫向分辨率高達25微米,保證了打印組件的絕對精度,特別是在微距范圍內,最大打印尺寸可達192×120×500mm。可滿足客戶的不同尺寸的打印需求。

(責任編輯:fqj)

-

工業制造

+關注

關注

0文章

404瀏覽量

28093 -

3D打印

+關注

關注

26文章

3556瀏覽量

109300

發布評論請先 登錄

相關推薦

3D打印技術在材料、工藝方面的突破

航空發動機噴流噪聲近場測試研究

航空發動機薄壁異形復雜葉片的精密加工工藝及裝備

渦軸發動機的細節圖

航空發動機轉子系統可靠性分析的最新進展

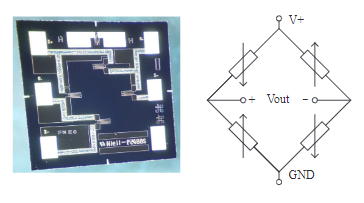

航空領域發動機傳感器的應用

航空發動機面臨的終端威脅作用機理及威脅模式解析

大研智造 航空發動機壓力傳感器薄膜電阻器手工焊接問題及激光解決方案

航空發動機控制器 測試連接方案

影像儀掃描儀顯微鏡檢測航空發動機和燃氣輪機

三坐標測量機檢測航空領域發動機組件葉片和葉盤

LITHOZ 3D打印航空發動機葉片用陶瓷型芯

LITHOZ 3D打印航空發動機葉片用陶瓷型芯

評論