隨著科學(xué)技術(shù)的發(fā)展,電子整機(jī)產(chǎn)品日趨小型和微型化,電路越來越復(fù)雜,印制電路板上元器件排列密度越來越高,手工焊接難以滿足對焊接高效率和高可靠性的要求。采用自動焊接技術(shù),提高了焊接速度,降低了成本,減小了人為因素的影響,提高了焊點(diǎn)質(zhì)量。

浸焊

浸焊是將安裝好元器件的印制電路板,浸入裝有熔融焊料的錫鍋內(nèi),一次完成印制電路板上全部元器件的焊接方法。浸焊比手工焊接效率高,可消除漏焊。常見的浸焊有手工浸焊和自動發(fā)焊兩種形式。

1、手工浸焊

手工浸焊是由人工用夾具將已插接好元器件、涂好助焊劑的印制電路板,浸在錫鍋內(nèi),完成浸錫的方法。

(1)手工浸焊步驟。

1)錫鍋準(zhǔn)備。將錫鍋加熱,控制錫鍋熔化焊錫的溫度在230~250℃,對于較大的元器件和印制電路板可將焊錫的溫度提高到260℃左右。為了及時去除焊錫層表面的氧化層應(yīng)隨時加人松香助焊劑。

2)涂覆助焊劑。將安裝好元器件的印制電路板涂上助焊劑。通常是在松香助焊劑中浸漬,使焊盤上充滿助焊劑。

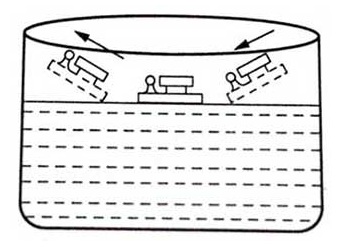

3)浸錫。用夾具夾住印制電路板的邊緣,以與錫鍋內(nèi)的焊錫液成30°~45°的傾角,且與焊錫液保持平行浸入錫鍋內(nèi),浸入的深度以印制電路板厚度的50%~70%為宜,浸錫的時間為2~5s,浸焊后仍按原浸人的角度緩慢取出,如圖1所示。

圖1 浸焊示意圖

4)冷卻。剛焊接完成的印制電路板上有大量余熱未散,如果不及時冷卻,則可能會損壞印制電路板上的元器件,可采用風(fēng)冷或其他方法降溫。

5)檢查焊接質(zhì)量。焊接后可能會出現(xiàn)連焊、虛焊、假焊等,可用手工焊接補(bǔ)焊。如果大部分未焊接好,則應(yīng)檢查原因,重復(fù)浸焊。但印制電路板只能浸焊兩次,否則,會造成印制電路板變形,銅箔脫落,元器件性能變差。

(2)浸焊操作注意事項

1)為防止焊錫槽的高溫?fù)p壞不耐高溫的元器件,浸焊前用耐高溫膠帶貼封這些元器件。對未安裝元器件的安裝孔也需貼上膠帶,以避免焊錫填入孔中。

2)液態(tài)物體要遠(yuǎn)離錫槽,以免倒翻在錫槽內(nèi)引起錫、爆炸、及焊錫噴濺。

3)高溫焊錫表面極易氧化,必須經(jīng)常清理,以免造成焊接缺陷。

4)印制板浸入錫鍋。一定要平穩(wěn),接觸良好,時間適當(dāng)。

2、自動浸焊

自動浸焊一般是利用具有振動頭或是超聲波的流焊機(jī)進(jìn)行浸焊。將插裝好元器件的印制電路板用專用夾具安裝在傳送帶上,由傳動機(jī)構(gòu)自動導(dǎo)人錫鍋,浸焊時間一般為2~5s.

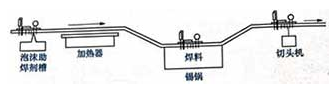

(1)工藝流程。首先噴上泡沫助焊劑,再用加熱器烘干,然后放入熔化的錫鍋內(nèi)進(jìn)行浸錫,待焊錫冷卻凝固后再送到切頭機(jī)剪去過長的引腳。圖2是自動浸焊的工藝流程圖

(2)操作要點(diǎn)

1)普通浸焊機(jī)。普通沒焊機(jī)在沒焊時,將振動頭安裝在印制電路板的專用夾具上,當(dāng)印制電路板沒人錫鍋內(nèi)停留2~3s后,開啟振動頭振動2~3s,這樣既可振動掉多余的焊錫,也可使焊錫滲入焊點(diǎn)內(nèi)部。

2)超聲波焊機(jī)。超聲波焊機(jī)是通過向錫鍋內(nèi)輻射超聲波來增強(qiáng)浸錫的效果,使焊接更可靠,適用于一般沒錫較困難的元器件的浸錫。

浸焊設(shè)備比手工焊接效率高,設(shè)備也比較簡單。但由于錫槽內(nèi)的焊錫表面是靜止的,表面上的氧化物極易粘在被焊物的焊接處,易造成虛焊又由于溫度高,容易燙壞元器件,并導(dǎo)致印制電路板變形。所以現(xiàn)代的電子產(chǎn)品生產(chǎn)中浸焊已逐漸被波峰焊取代。

推薦閱讀:http://www.xsypw.cn/article/89/140/2017/20171220605707.html

責(zé)任編輯:

-

元器件

+關(guān)注

關(guān)注

112文章

4719瀏覽量

92423 -

電路板

+關(guān)注

關(guān)注

140文章

4963瀏覽量

98032 -

焊接

+關(guān)注

關(guān)注

38文章

3150瀏覽量

59836

發(fā)布評論請先 登錄

相關(guān)推薦

掌握回流焊要領(lǐng),輕松實現(xiàn)片狀元器件完美焊接!

元器件焊接中手工浸焊和自動浸焊的步驟流程和操作要點(diǎn)

元器件焊接中手工浸焊和自動浸焊的步驟流程和操作要點(diǎn)

評論