(文章來源:中國智能制造網)

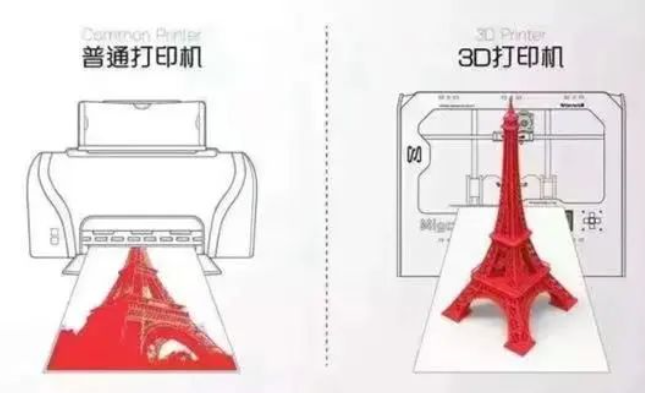

3D打印的觸角,如今已延伸到世界許多國家和地區。由于具備傳統成形制造技術所不具備的變革性優勢,3D打印技術已經成為當前裝備先進制造、結構設計和新材料等技術領域的熱點方向,許多發達國家也紛紛將其列入國家發展戰略。在美英等國,3D打印技術的應用已覆蓋多個場景。大到賽車、飛行器,小到項鏈、手機殼,各領域或多或少都用到了3D打印技術。

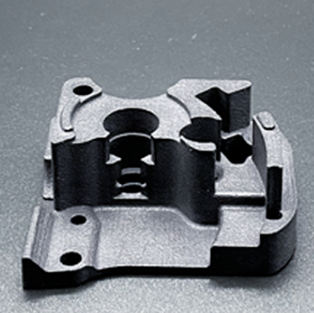

在我國,3D打印技術發展迅速,給相關產業轉型升級注入了許多新氣息。近兩年,國內3D打印技術取得長足發展,應用主要集中于增材制造和再制造領域。而零部件的制造和再制造,也為3D打印“大展武藝”提供了機會。零部件的再制造和制造有明顯區別,再制造是在廢舊基體(工件)上進行增材制造,對損傷的基體進行修復,使其恢復原有尺寸和性能。

從技術層面來看,基于激光定向能量沉積技術的金屬3D打印技術,可較好地克服實際生產中規格多、成本高、批量小的再制造生產難題,實現多型號柔性制造和低成本的產業化應用。值得一提的是,金屬3D打印技術還可完成增材修復和表面強化處理,這樣就既簡化了工藝、提高了效率,又降低了成本,為企業減負。

借助金屬3D打印后,產品制造和修復所能達到的較佳效果也是業內人士有目共睹的。綜合來看,金屬3D打印可以使大型、復雜金屬構件具有成分均勻、晶粒細小、結構致密的快速凝固組織,并能方便地合成制備出傳統冶金制備技術無法制備的新一代金屬結構新材料。細分而言,目前金屬3D打印技術主要有“粉床選區熔化”技術和送粉/送絲“熔化沉積”技術兩類。其中,“粉床選區熔化”技術適合小型、復雜構件的制造。

值得欣喜的是,目前國內企業已經開始大膽邁步,積極研發3D打印前沿技術。近日,由首鋼機電公司和首鋼技術研究院聯合攻關的金屬3D打印再制造技術,成功應用于股份公司助卷輥、層流輥、軋機牌坊、大齒輪里孔層流輥、西馬克液壓缸活塞桿、熱軋支撐輥軸承座等多個項目,使設備使用壽命提高數倍。

對于金屬3D打印再制造技術的未來,許多業內人士也滿懷信心。未來如果利用金屬3D打印技術生產整體、大型、復雜高性能、輕量化構件,一架大型飛機的機身結構零部件數量可能僅需數百個,這樣就能進一步降低飛機自身的結構重量。今后利用金屬3D打印技術配合模擬仿真、自動化等技術,可能會使飛機的研制生產周期呈現數量級降低。

作為工業界塔頂上的璀璨明珠,航空航天制造領域集成了一個國家幾乎大部分的前沿技術,是國家戰略計劃得以實施的重要保障。而在這一領域,3D打印存在著十分廣闊的應用空間。據市場調研機構ResearchandMarkets預測,2017-2021年期間全球商用航空3D打印市場將以23%的復合增速增長。

逐步達到我國戰斗機和國產大飛機等高端制造的需求、制造航空航天高端部件,已然成為金屬3D打印的使命擔當。在國防建設、航空武裝領域,人們都期待金屬3D打印能夠乘風破浪、崛地而起。而國家強大的重工業支撐能力的形成,也將為3D打印各類技術的扎實落地提供堅實的保障。

(責任編輯:fqj)

-

制造技術

+關注

關注

1文章

118瀏覽量

14404 -

3D打印

+關注

關注

26文章

3553瀏覽量

109254

發布評論請先 登錄

相關推薦

3D打印技術,推動手板打樣從概念到成品的高效轉化

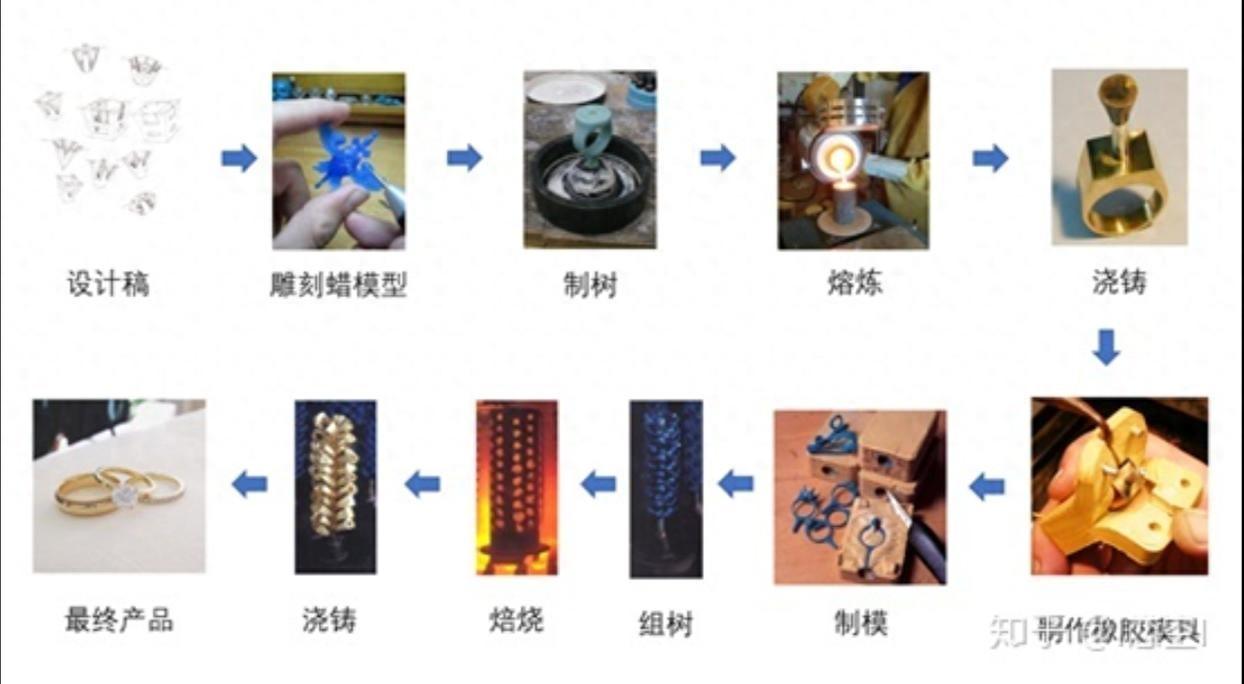

3D打印在珠寶行業的設計和制造應用-CASAIM

安寶特產品 安寶特3D Evolution:增材制造零件查找器

3D打印技術將成蘋果新品Apple Watch的關鍵制造工藝

聯泰科技亮相2024 亞洲3D打印、增材制造展覽會 (TCT Asia 2024)

重大裝備制造模式優化,金屬3D打印再制造技術

重大裝備制造模式優化,金屬3D打印再制造技術

評論