汽車行業是目前我國激光焊接設備主要應用領域之一,目前已上市的大族激光、華工科技、聯贏激光很大一部分收入規模來自激光焊接市場。其中,聯贏激光近幾年來自汽車動力電池行業的客戶收入接近其總收入的80%。同時已申請上市的海目星、光大激光(已終止)以及即將申請上市的逸飛激光主要收入同樣來自汽車動力電池行業。

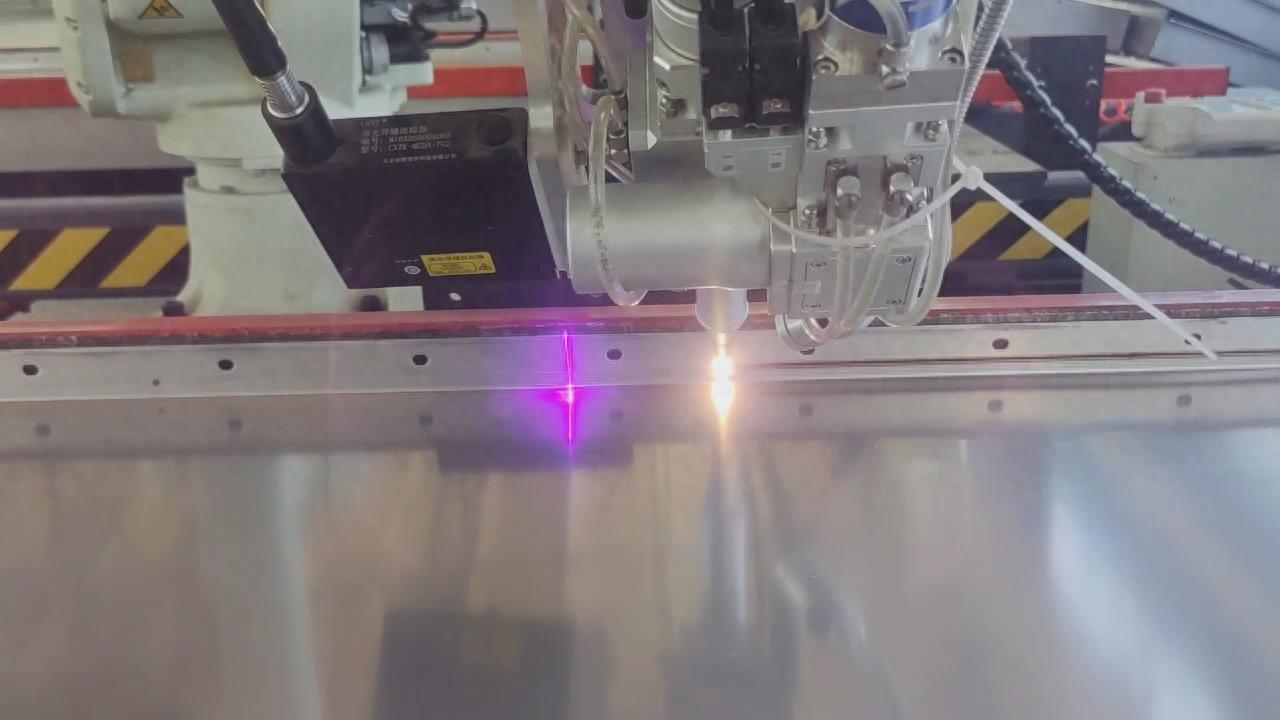

激光焊接以其能量密度高、變形小、熱影響區窄、焊接速度高、易實現自動控制、無后續加工的優點,已成為工業制造中的重要手段之一。汽車制造業是當前工業生產中最大規模使用激光焊接技術的行業,激光焊接機的靈活性滿足了汽車各種材料的加工,降低汽車生產成本,提高生產效率,給汽車制造業帶來巨大的經濟效益。激光焊接技術主要用于汽車白車身頂蓋激光自動焊接、多聯齒輪激光焊接、安全氣囊點火器激光焊接、傳感器激光焊接、電池閥激光焊接等,具體如下:

激光焊接技術在汽車制造工業中的應用部位

汽車領域激光焊接方式的應用

在汽車工業,激光焊接通常被應用于車身焊接的關鍵工位以及對工藝有特殊要求的部位,如:用于車頂與側圍外板焊接能解決焊接強度、效率、外觀及密封性的問題;用于后蓋焊接可解決直角搭接問題;用于車門總成的激光拼焊可有效提高焊接質量及效率。不同車身部位的焊接經常會運用到不同的激光焊接方式,以下列出了幾種汽車工業中常用到的激光焊接方式。

(1)激光釬焊

激光釬焊多用于頂蓋及側圍的連接、行李箱蓋等,大眾、奧迪、標致、福特、菲亞特、卡迪拉克等均在使用該焊接方式。

激光釬焊在汽車工業的應用

(2)激光自熔焊

激光自熔焊屬于深熔焊,主要用于頂蓋及側圍、車門等,目前大眾、福特、通用、沃爾沃等廠商的多款品牌車均采用激光自熔焊加工,具體加工部位如下:

激光自熔焊在汽車工業的應用

(3)激光遠程焊接

激光遠程焊接使用機器人+振鏡、進行遠程光束定位+焊接,其優勢在于相對于傳統激光加工定位時間大大縮短、效率更高,目前已逐步在歐美實現推廣。

激光遠程焊在汽車工業的應用

激光焊接汽車車身的特點

1、非接觸式加工

激光焊接在汽車制造中最重要的優點體現在先進的非接觸式加工方式。靠螺絲緊固、膠粘連接等傳統加工方法并不能滿足現代汽車制造中對精密性和堅固性的要求,并且新材料的應用,也讓傳統加工方法略顯劣勢。激光焊接是無接觸性的,在加工過程中,可以不觸碰產品就能實現精密焊接,在連接的堅固性、無縫性、精密性和清潔性上實現了工藝的跨越式進步。

2、激光焊接提升汽車輕量化

采用激光焊接可以在汽車制造中用更多的沖壓件代替鑄造件,用連續的激光焊縫代替分散的點焊縫,可以減少搭接寬度和一些加強部件,降低車身結構本身的體積,從而減少了車身的重量,滿足了汽車節能減排的要求。

3、提升車身裝配精度和剛度

一輛汽車的車身加底盤共有數百上千種零件,如何將其連接在一起對整車車身的剛性有著直接的影響,采用激光焊接幾乎可以把所有不同厚度、牌號、種類和等級的金屬材料連接在一起,焊接的精度和車身的裝配精度大大提高,車身剛度提升30%以上,從而提高了車身的安全性。

4、激光混合焊接提升工藝穩定性

與純激光焊接技術相比,利用激光混合焊接技術可大大提高板金件縫隙的連接能力,從而使得企業可以更加充分地利用激光高速焊接時電弧焊接的工藝穩定性。

此外,采用激光焊接還可以降低汽車車身制造過程中的沖壓和裝配成本,縮短生產周期,減少零件的數量,提高了車身一體化程度。激光焊接零部件,零件焊接部位幾乎沒有變形,焊接速度快,而且不需要焊后熱處理,目前激光焊接零部件已經廣泛采用,常見于變速器齒輪、氣門挺桿、車門鉸鏈等。

中國汽車工業發展狀況分析

2011年以來,我國汽車工業發展由高速增長轉為平穩增長,2018年中國汽車工業總體運行平穩,受政策因素和宏觀經濟的影響,其產銷量低于年初預期,全年汽車產銷分別完成2781萬輛和2808萬輛,2019年,汽車產銷分別完成2572.1萬輛和2576.9萬輛,同比分別下降7.5%和8.2%,連續11年蟬聯全球第一。中國是汽車工業大國,汽車工業轉型升級平穩發展,對促進先進激光焊接設備在汽車工業的應用具有非常大的作用。

2019年,我國汽車行業在轉型升級過程中,受中美經貿摩擦、環保標準切換、新能源補貼退坡等因素的影響,承受了較大壓力。一年來,生產企業主動調整,積極應對,下半年表現出較強的自我恢復能力,行業總體保持在合理區間。在這個龐大的市場上,消費者能關注到是眾多的國際汽車品牌、整車企業,但整車的發展正是來源于零部件企業的發展。目前我國零部件產業規模已居世界前列,其中具有外資背景的零部件企業占據了中高端市場,而內資零部件企業主要占領低端市場。

由于國內汽車零部件企業技術研發能力薄弱,難以支撐整車技術升級與創新,因此,國內整車企業及上游零部件供應企業勢必進行裝備及技術工藝的轉型升級,實現整車與零部件企業的深度合作,將大大促進激光焊接、激光切割等設備在汽車制造工業的應用。

激光焊接在汽車工業的應用前景分析

在我國汽車工業平穩發展的大背景下,隨著汽車輕量化的需求、國產激光焊接技術的突破、應用滲透率的提升,未來激光焊接設備在汽車工業的應用前景廣闊,具體如下:

1、汽車輕量化的需求

汽車輕量化使激光焊接工藝越來越受到重視和廣泛應用。《促進汽車動力電池產業發展行動方案》中提到要發展汽車輕量化技術,2016年-2020年為第一階段,重點發展超高強度鋼和先進高強度鋼技術,包括材料性能開發,輕量化設計方法,成型技術,焊接工藝和測試評價方法等。高質高效的激光焊接關鍵工藝及成套裝備,是實現汽車輕量化、高安全性和柔性高效生產的重要技術保證。與在制造環節傳統的電阻焊相比,激光焊接不僅能壓縮車身結構件本身的體積,減少車身重量,降低汽車油耗,而且可以減少工序和生產材料損失,提高生產效率。

2、國產焊接技術的突破

國產汽車焊接技術獲突破,打破國際壟斷。近幾年,國內汽車企業越來越多地采用自動焊接生產線,但這一市場基本被ABB、KUKA、COMAU壟斷,內資企業在合作過程中缺少相應的話語權,企業采用激光焊接的積極性較弱。2016年,由華工激光聯合華中科技大學、神龍、通用等多家下游車企單位共同自主研發的“汽車制造中的高質高效激光焊接、切割關鍵工藝及成套裝備”項目獲得國家科技進步一等獎,實現汽車制造領域中激光焊接、切割關鍵工藝及成套裝備國產化,打破國外在此領域40多年的壟斷歷史,標志著我國在汽車制造領域激光先進制造技術的重大突破。未來隨著國產激光焊接技術的進一步突破,激光焊接技術在我國汽車制造領域的應用將會更多。

3、應用滲透率的提升

我國汽車工業激光焊接滲透率提升空間巨大。德國人最早把激光焊接技術運用于汽車,在20世紀90年代中期,BMW公司利用激光焊接機器人完成了BMW5系列轎車的第一條焊縫,焊縫總長度達12m。隨后,奧迪、速騰、高爾夫及Passat 等品牌的車頂采用了激光焊接技術,通用、豐田、福特、寶馬、奔馳等公司陸續均采用了激光焊接技術。目前國內激光焊接在汽車產業的應用率大在20%-25%,而歐美發達國家的普及率已經達到了60%以上,預計國內激光焊接應用率將會在近十年內達到國外同等水平,未來激光焊接設備的收入空間可觀,激光焊機在我國汽車工業的應用有巨大的提升空間。

責任編輯:pj

-

傳感器

+關注

關注

2551文章

51106瀏覽量

753616 -

機器人

+關注

關注

211文章

28420瀏覽量

207111 -

激光焊接

+關注

關注

3文章

488瀏覽量

21040

發布評論請先 登錄

相關推薦

大研智造 汽車制造領域:激光焊接技術的應用與優勢

激光焊接監測系統有哪些

激光焊接技術在焊接醫療導管的工藝應用

汽車領域激光焊接方式的應用

汽車領域激光焊接方式的應用

評論