在汽車涂裝行業中,由于傳動鏈一般為幾百米至上千米不等,因此傳動鏈驅動通常采用幾臺電機同時驅動,要求幾臺電機速度同步才能保證傳動鏈的正常運行,否則就會產生鏈條堆積或斷裂,使系統不能很好地運行。本文將重點介紹基于三菱CC-LINK網絡的FR500系列變頻器在傳動鏈多臺電機同步控制的應用。

一、前言

目前在汽車涂裝行業中由于涂裝加工工藝流程較多,且規模較大,機械化生產線取代人工生產線。被加工工件多數采用吊空線或地盤線輸送,在整個加工工藝流程中循環運行。傳動鏈一般都很長,幾百米至幾千米不等。這樣,一臺電機驅動根本實現不了,就要求幾臺電機同時驅動一條傳動鏈,就必須讓電機實現同步控制,否則鏈條就容易堆積或斷裂。

二、系統控制原理

以往解決多臺電機作同步控制時多數廠家大都采用以下兩種控制方式。

1、采用滑差調速電機拖動(俗稱VS馬達控制器或速比控)。利用行程開關調整滑差。VS馬達控制器是一種相當簡單的帶電壓負反饋的,單相晶閘管整流控制器,其控制器輸出一個直流供應給VS馬達的勵磁線圈。此控制系統的負載特性相當差,低速時速度極不穩定,容易造成系統鏈條堆積或斷裂,且故障率很高。

2、采用變頻器加異步電機拖動,利用行程開關調整速差。其控制原理是:在鏈條的每一傳動段中,安裝一個驅動座和一個調整座。調整座是可以移動的,可以用于存儲過多的鏈條,當鏈條區段速度不一致時,鏈條會伸長和收緊。這樣調整座的移動會讓其行程開關發生狀態變化,從而調整馬達的速度,使之達到平衡輸送的目的。此系統工作時,調整是靠行程開關來檢測,各區段鏈條的伸長和收緊。我們知道調整座不可能做得太長,行程開關也不能安裝太多。因此,馬達的速度調整是有級的、跳變的。調整幅度較大,調整座不斷調整,導致系統頻繁動作。機械磨損快,且傳動鏈運行速度波動較大。

現就我在武漢本田PO保險杠/儀表盤輸送鏈雙電機同步輸送應用一例介紹一種基于三菱CC-LINK控制網絡的雙電機同步控制原理。

1、項目來源:由于合成樹脂車間(以下簡稱PO車間)生產的保險杠、儀表盤需要搬送到涂裝車間進行裝配,整個輸送鏈跨度為兩個車間,實際來回總長約為710米,因此用一臺電機就根本無法實現整條鏈條的驅動。所以需要兩臺電機同時驅動,兩臺電機的同步運行成為此次項目的關鍵點所在。

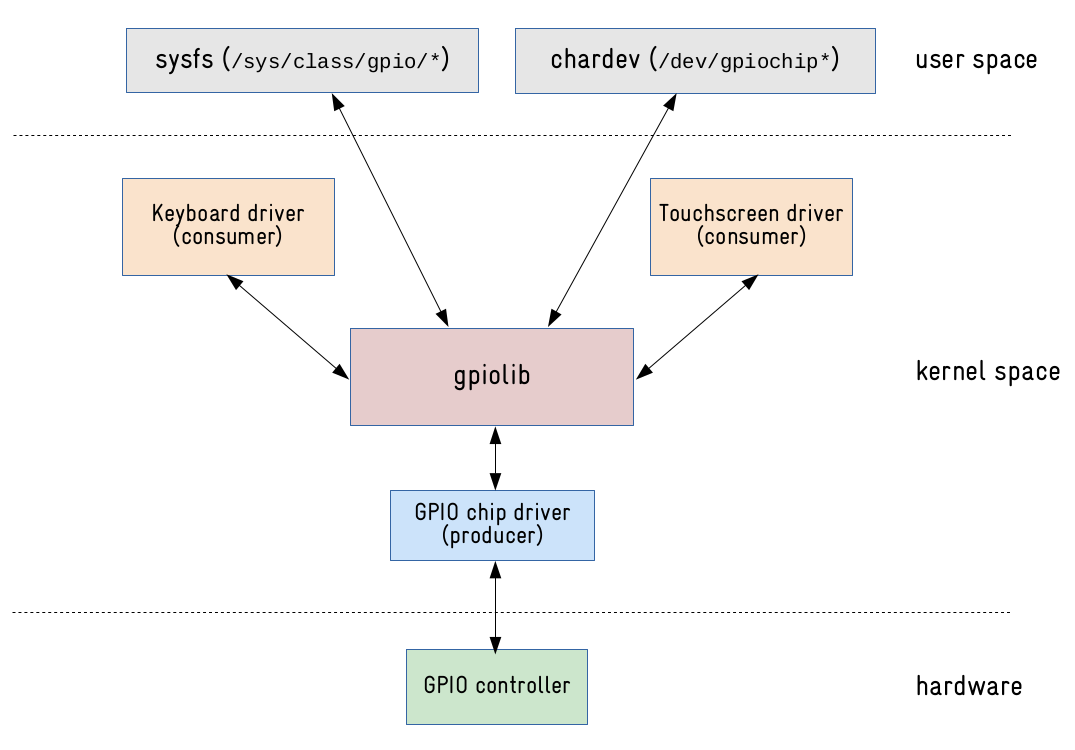

2、控制原理:整條輸送鏈采用CC-LINK總線控制方式,電機采用變頻驅動,以實現速度連續可調。兩臺電機的驅動變頻器通過CC-LINK通信卡掛在CC-LINK網絡上,實現變頻器與主控PLC之間的通信,PLC通過CC-LINK網絡實現對變頻器運行頻率、運行方向、控制模式的設定,以及電機的運行速度,運行方向,運行電流、變頻器各種報警信息的讀取并實時地顯示到人機界面上,方便維修人員對故障信息的處理。

兩臺電機分別通過各自的旋轉編碼器(以下簡稱PLG)將實際運行速度反饋給各自的變頻器,通過設定變頻器相關參數以實現變頻器的PLG反饋控制功能,該功能能將PLG檢測到的電機實際運行速度反饋給變頻器,自動地補償速度的變化,因此,即使負荷波動,也可以保持電機速度的穩定。

在實際生產運行當中,由于機械上不可能使得兩臺電機在驅動站輸出的鏈條實際速度完全一致,速度會有一定的偏差,這種偏差在相當的一段運行時間累積后就會使兩臺驅動電機的張緊裝置出現一個太緊而另一個太松的現象。為了消除這種由于偏差累積而出現的現象,在機械上兩臺電機張緊裝置上各安置了5個行程開關,其工作原理如下:

1)1、5號行程開關為極限保護位置,當此開關發號時線體停止運行。

2)2、4號行程開關為鏈過松、過緊極限開關,當此開關發號時,表示鏈條由于機械上的偏差積累結果而出現鏈條在一個張緊站出現堆積,在另外一個張緊站出現極度張緊現象,這時PLC通過軟件上控制一臺變頻器的輸出頻率,以調整鏈條在兩個驅動站之間的分布。

3)3號行程開關為鏈條正常位開關,正常工作時此開關發號。

三、系統硬件配置

1、PLC選用三菱Q02HCPU,并配置CC-LINK通信卡QJBT11N。

2、變頻器選用三菱FRA540系列變頻器,并配置三菱CC-LINK通信卡FR-A5NC以及旋轉編碼器反饋卡FR-A5AP,以實現變頻器掛在CC-LINK網絡上并通過編碼器反饋電機實際運行速度形成閉環速度反饋控制的目的。

3、旋轉編碼器選用歐姆龍E6C2-CWZ1X系列。線性TTL電平輸出,分辨率1024。

4、人機界面選用三菱GOT900系列,通過匯流排與PLC通信。

四:系統通信程序軟件設計

五:變頻器PLG反饋控制相關參數設置

1、Pr144: 電機極對數 設置參考值:102、104、106或108。

2、Pr369 :PLG分辨率 設置參考值:1000、1024或更高。

3、Pr359 :PLG旋轉方向 設置參考值:0(CW)、1(CCW)。

4、Pr370 :控制模式選擇(PLG反饋控制或矢量控制) 設置參考值:0、1、2。

5、Pr367 :速度反饋范圍設置 設置參考值:根據下列公式設置電機在正常速度工作時,系統允許的偏差范圍。Fsp=(電機同步轉速-電機額定速度)*電機極數/120

6:Pr368 :反饋量 當電機旋轉速度不穩定或對速度變化反應慢時請設置此參數。 設置參考值:當該設定值大于1時,系統對因負載變化引起的速度波動反應較快,能很快自行調節。但容易出現過流或電機旋轉不穩定等現象;當該設定值小于1時,系統對因負載變化引起的速度波動反應較慢,不能很快自行調節。

六、結束語

本系統在優化參數值之后,傳動鏈的運行非常穩定。速度從0-16m/min連續可調,完全滿足了用戶的工藝生產要求。而且本系統電氣器件配置簡煉,邏輯清晰,與以往通過模擬量同步控制相比,通過網絡設定頻率是一種高精度的頻率設定,其具有通訊速率高,穩定可靠,接線簡單等優點,而且在模擬量控制時,輸出端經過一個數模轉換器,經過導線,進入輸人端(變頻器)又需要 經過一個模數轉換器才能參與控制。兩個轉換器位數不同和導線損耗都可能造成一定誤差,而通訊傳遞直接是數字量不需要轉換,沒有誤差,在傳輸過程中不會造成損耗,而且響應速度率也會很高。此方案在汽車行業應用中是一個性價比優良的方案。此方案已經在武漢東風本田汽車有限公司客戶成功應用。

責任編輯:tzh

-

控制器

+關注

關注

112文章

16389瀏覽量

178435 -

變頻器

+關注

關注

251文章

6564瀏覽量

145039 -

電機

+關注

關注

142文章

9031瀏覽量

145697

發布評論請先 登錄

相關推薦

永磁同步電機與伺服電機的對比

永磁同步電機控制器采集電壓的兩種方案

步進電機如何自適應控制?步進電機如何細分驅動控制?

控制器有哪兩種實現方式?各有何優缺點?

永磁同步電機的工作原理及控制方式

變頻器如何同時控制多臺電機

如何實現兩臺伺服電機比例同步運行

變頻器的兩種無速度傳感器矢量控制模式有什么區別?

異或門兩種常見的實現方式

采用以下兩種控制方式讓多臺電機實現同步控制

采用以下兩種控制方式讓多臺電機實現同步控制

評論