我們經常在新聞中看到半導體這樣的詞,但是你對半導體制造了解多少呢?半導體器件是在由高純度單晶硅制成的基板表面上執行的一系列納米加工過程中構建的。這些基板通常稱為晶圓。常用晶圓包括300 mm型晶圓和200 mm型晶圓,前者提供尖端設備所需的高級微型化功能,后者更適合物聯網(IoT)設備所需的混合小批量生產。

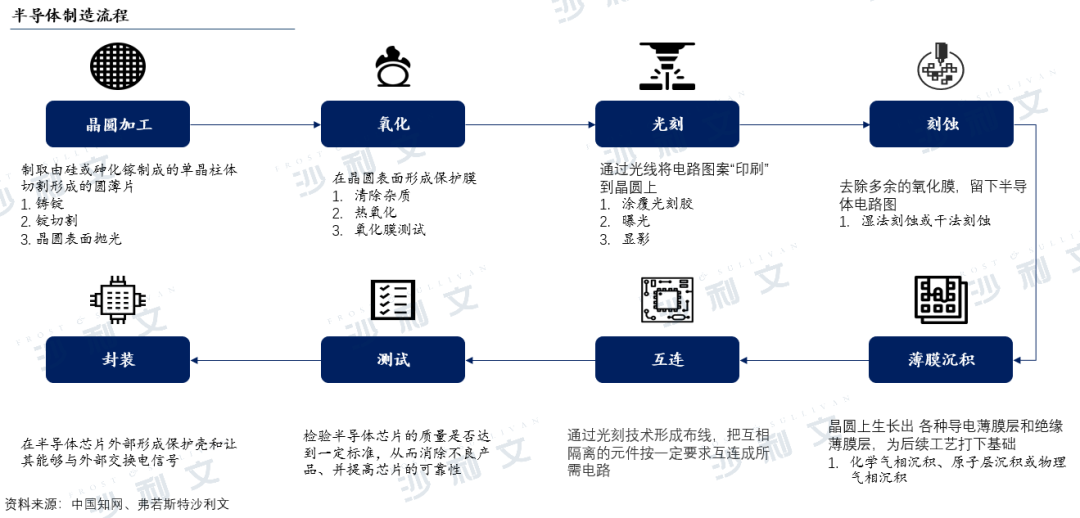

詳細半導體制造過程如下:

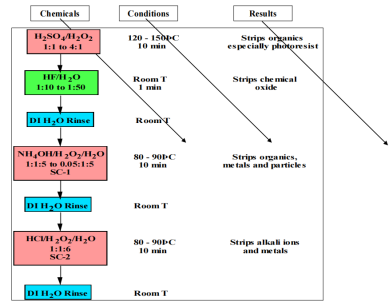

1.清潔

清潔形成半導體基底的硅晶片。即使晶片受到輕微污染,也會導致電路缺陷。因此,化學試劑用于去除所有污染物,從超細顆粒到生產過程中產生的少量有機或金屬殘留物,或由于暴露于空氣而產生的有害天然氧化物層。

濕站:FC-3100

單晶圓清洗機:SU-3100,SU-3200,SU-3300

2.薄膜沉積

在晶片上形成將成為電路材料的氧化硅,鋁和其他金屬的薄膜層。形成這些薄膜的方法有很多種,包括“濺射”法,其中用離子轟擊目標材料(例如鋁或其他金屬),從而擊落原子和分子,然后沉積在晶片表面, “電沉積”,用于形成銅線層(銅互連),化學氣相沉積(CVD),其中混合特殊氣體以引起化學反應,形成包含所需材料的蒸汽,然后形成分子在反應中產生的沉積在晶片表面上以形成膜,并進行熱氧化,其中加熱晶片以在晶片表面上形成氧化硅膜。

3.沉積后清潔

膜沉積后,附著在晶片上的微小顆粒可以用刷子或納米噴霧,去離子水或其他物理清潔方法去除。

旋轉洗滌塔:SS-3100,SS-3200

單晶圓清洗機:SU-3100,SU-3200,SU-3300

4.抵抗涂層

晶片表面涂有抗蝕劑(光敏化學品)。然后旋轉晶片,通過離心力使均勻的抗蝕劑層形成在晶片表面上。

涂布/ 顯影軌跡:DT-3000,RF-310A,SK-60EX / 80EX,SC-80EX

5.暴露

使用短波長的深紫外線輻射晶片,該短波長的紫外線輻射通過掩模形成,該掩模上已形成電路圖案。僅抗蝕劑層的暴露于光的區域經歷結構變化,從而將圖案轉移到晶片。有各種各樣的曝光單元,包括步進器,一次可曝光多個芯片,而掃描儀可通過狹縫曝光晶片,光線通過狹縫投射到晶片上。

6.發展

將顯影劑噴到晶片上,溶解暴露在光線下的區域,并露出晶片表面上的薄膜。此時未曝光的剩余抗蝕劑區域成為下一個蝕刻工藝的掩模,并且抗蝕劑圖案成為下一層上的圖案。

7.蝕刻

在濕蝕刻中,使用諸如氫氟酸或磷酸之類的化學物質溶解表面層上的暴露的薄膜,并去除。這形成了模式。還有一種干蝕刻法,其中用離子化的原子轟擊晶片表面以去除膜層。

濕站:FC-3100

單晶圓清洗機:SU-3100,SU-3200,SU-3300

8.雜質注入

為了賦予硅襯底半導體性能,將諸如磷或硼離子之類的雜質注入晶片中。

9.激活

使用閃光燈或激光輻射執行熱處理以激活注入到晶片中的摻雜離子。需要瞬時激活以在基板上產生微晶體管。

閃光燈退火系統:LA-3000-F

激光退火爐:LT-3100

10.抵抗剝離

可以在濕工位剝離WResist,該濕工位使用的化學物質會去除抗蝕劑,或者通過灰化來灰化,通過使用氣體誘導化學反應來去除抗蝕劑。灰化后清洗晶片。

濕站:FC-3100

單晶圓清洗機:SU-3100,SU-3200,SU-3300

11.組裝

將晶片分離成單獨的芯片(切割),使用金屬線將這些芯片連接到稱為引線框架的金屬框架(引線鍵合),然后將其封裝在環氧樹脂材料中(封裝)。

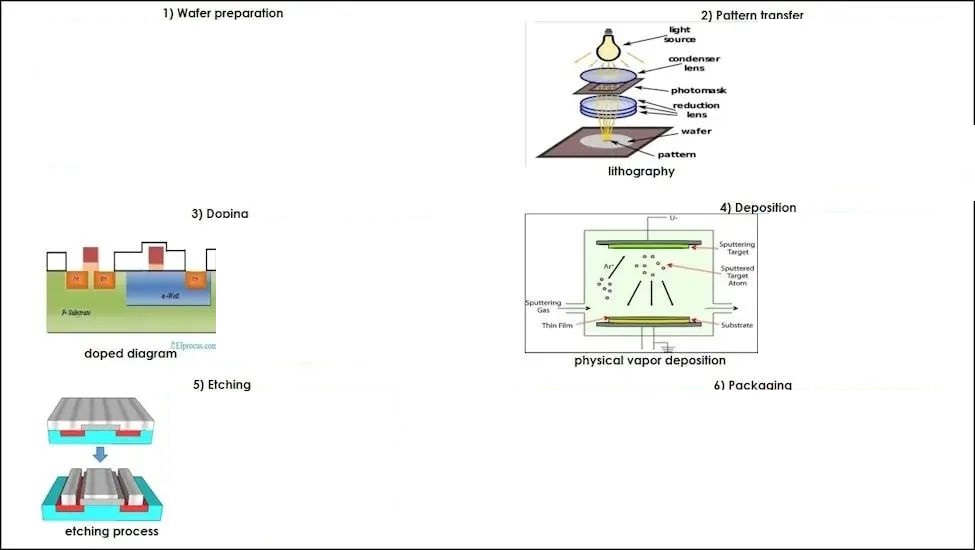

Halocarbon的工程師和科學家已經與半導體制造行業的領先供應商合作了十多年。通過氟化學的下一代創新,HES促進了精密半導體器件小型化的巨大進步。了解半導體制造的基礎知識使HES在設計過程的多個階段進行了改進,從而推動了該行業的發展。半導體制造的結果是一個集成電路,該集成電路由數十億條細線組成,并通過光刻,蝕刻和沉積的重復過程在許多層中形成了電容器和電阻器。以下是現代半導體器件的制造方式的簡化流程。

空白的畫布

純硅的原子平面圓柱盤形成半導體器件的基座和畫布。這些圓柱形圓盤被稱為硅片,是通過精煉和凈化沙子而制成的。純化過程的結果是,一個大的,完美的圓柱形硅單塊。然后將它們切成薄片,制成裸晶片。拋光后,原子平坦的晶圓可用于加工成電子設備。

圖案化

通過將光照射到指定的光反應性區域(稱為光敏材料)上,可以形成成為最終設備細線的圖案。這種材料稱為光致抗蝕劑。光致抗蝕劑響應于光線而改變其特性-照射后從可溶變為不溶,反之亦然。在制備硅晶片之后,將光致抗蝕劑聚合物涂覆到表面上以形成均勻的層。用圖案光照射選擇性地改變了聚合物在被照射區域中的溶解性。可以圖案化的最小尺寸(稱為最小特征尺寸)取決于照射中使用的光的波長,照射介質的折射率以及圖案化過程中使用的特殊工程控制。

輻照后,“顯影”光刻膠,該術語用于描述沖洗掉在輻照步驟中變得可溶的光刻膠區域。一旦這些區域被去除,下面的硅晶片的確定區域將被暴露。正是在這些區域上,圖案通過導電材料的沉積,通過刻蝕形成溝槽或摻雜硅以改變其電性能而轉移到下面的基板上。

模式轉移

通過圖案轉移,將在光致抗蝕劑中形成的臨時圖案轉換成硅晶片中的永久性特征。確切的圖案類型通過最終設備的設計和功能進行設置。存在三個基本的圖案轉移過程:蝕刻,摻雜和沉積。蝕刻是通過與通電的反應性離子(例如氟)反應除去硅材料的過程;蝕刻的結果是在晶片的暴露區域中挖出了溝槽。摻雜是向硅中添加添加劑,這些添加劑將硅(完全純凈時不導電)轉變成導體。摻雜轉換會在硅材料中創建一條導線。通常也可以通過濺射工藝將單獨的金屬材料直接沉積在硅上。通過這種方式,

重復,然后一次又一次重復

要創建功能芯片,此過程要重復數十次甚至數百次,從而在另一層之上建立一層。控制過程的每一步,以創建導電電路,為我們的處理器和內存芯片供電。通過在每個步驟中使用化學物質來創建圖案并將圖案轉移到硅片上,可以推動設備小型化,從而推動我們電子設備的功能不斷增強。令人難以置信的是,光刻技術已經可以將特征圖案化為納米尺寸。最先進的商業光刻工藝被稱為193浸沒式光刻,其中氟化材料起著至關重要的作用。

設備包裝

光刻工藝在硅晶片的大面積上執行。在該硅晶片上創建了多個稱為管芯的芯片。這些模具通過稱為包裝的步驟轉換為工作裝置。通過將邏輯,存儲器和其他電子組件芯片類型組合到載體上并將它們布線在一起,每個芯片都被切成單獨的單元并被操縱為功能器件。正如通過光刻技術的發展來減小芯片尺寸的同時,封裝技術的進步也使得能夠制造出更薄和更小的完整包裝,這對于諸如電話和手表之類的個人電子設備是必不可少的。隨著封裝變得更加緊湊,氟化學再次成為將芯片連接在一起的導線之間的電絕緣層所必不可少的。自動駕駛汽車,人工智能,5G和物聯網的下一場革命。

計算機芯片,發光二極管(LED)和晶體管是由半導體材料制成的設備的示例。半導體器件中使用的主要原材料是硅,硅通常會轉變為“毛坯”,通常被稱為單晶錠。作為芯片(集成電路)制造工藝的第一階段之一,這些鑄錠被進一步轉變為硅片。其他半導體原料包括鍺,砷化鎵,碳化硅和其他幾種。以下是這些原材料的詳細信息。

硅

硅是地球上含量第二高的元素,占地殼重量的近25%以上。盡管在自然界中沒有發現游離元素,但它以氧化物和硅酸鹽形式存在,包括瑪瑙,紫水晶,黃水晶,碧玉,fl石,蛋白石,石英和沙子。硅金屬源自二氧化硅與碳材料(例如焦炭,煤和木屑)之間的反應。

就晶圓用硅的主要生產商而言,美國和世界各地有許多供應商,主要在加利福尼亞,俄勒岡,佛羅里達,亞太地區,中國和歐洲。據信,中國是最大的硅生產國,其次是美國。

鍺

鍺是一種外觀與硅相似的化學元素,但由于其反應性因素,在自然界中未被發現為游離元素。它在地殼中可用,是從閃鋅礦鋅礦石中開采的,也可以從粉煤灰煤和銅礦石中提取。鍺由于其熱敏性和成本而沒有硅有用,但是鍺仍與硅合金化以用于某些高速設備。IBM是這些設備的主要生產商。鍺生產的領導者是中國,其他主要生產國包括美國,加拿大,俄羅斯和比利時。

砷化鎵

砷化鎵是兩種元素的混合物:砷和鎵。用在某些高速設備中,它比硅更昂貴。用這種材料形成大直徑的鑄錠也是困難的,這又限制了小晶片直徑尺寸,影響了批量生產。生產砷化鎵的主要國家包括中國,德國,日本和烏克蘭。

其他材質:

碳化硅用作藍色LED的原材料,并經過測試可用于某些半導體設備,這些半導體設備可能會承受較高的工作溫度和高水平的電離輻射。固態激光二極管和LED中使用了幾種銦化合物-亞銻酸銦,砷化銦和磷化銦。硫化硒正在研究中,用于制造光伏太陽能電池。所有這些化合物主要在美國,亞太地區,中國和歐洲生產。

世界在變化,但是就目前而言,在越來越多的技術設備中使用的基本原材料似乎是一致的。

責任編輯:tzh

-

半導體

+關注

關注

334文章

27367瀏覽量

218776 -

物聯網

+關注

關注

2909文章

44639瀏覽量

373406 -

制造

+關注

關注

2文章

510瀏覽量

23998

發布評論請先 登錄

相關推薦

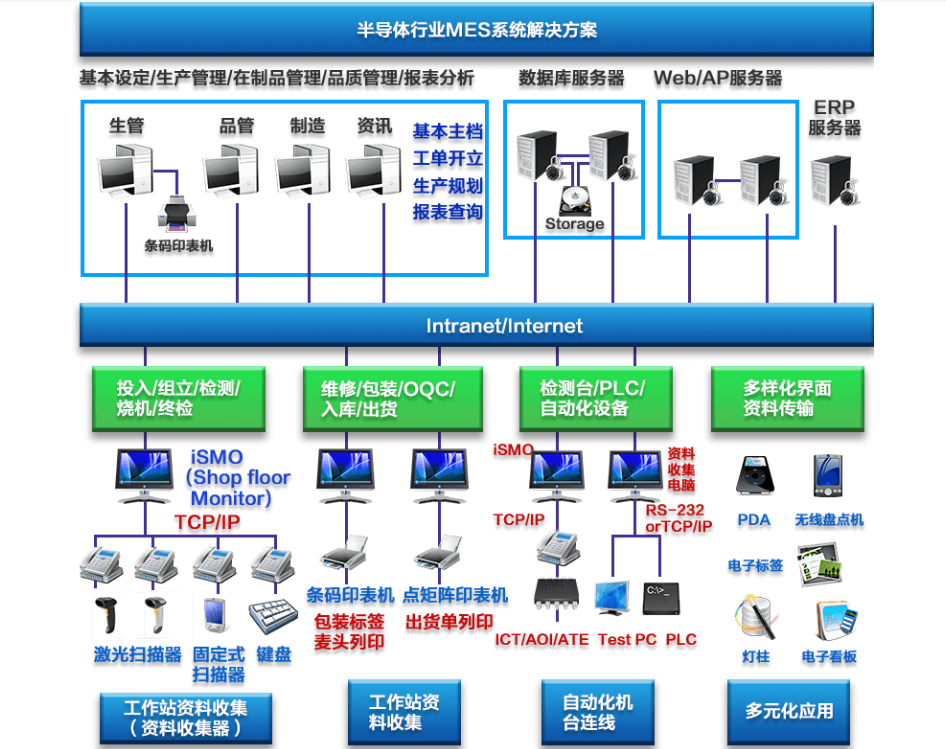

半導體制造行業MES系統解決方案

半導體制造三要素:晶圓、晶粒、芯片的傳奇故事

ESD靜電對半導體制造的影響

準確測量半導體制造過程中的水分、濕度和溫度

半導體制造設備革新:機床需求全面剖析

半導體制造設備對機床的苛刻要求與未來展望

中國大陸成全球半導體制造設備銷售核心市場

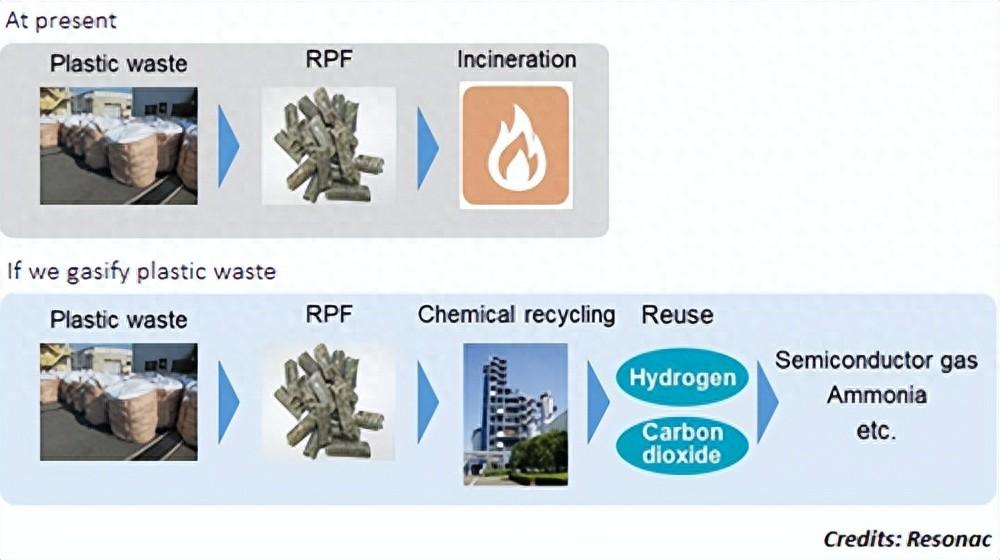

日本 Resonac 將半導體制造過程中排放的塑料垃圾轉化為氣體

硅晶片清洗:半導體制造過程中的一個基本和關鍵步驟

半導體制造技術節點:電子科技飛速發展的幕后英雄

半導體制造中混合氣體需精確控制

半導體制造過程講解

半導體制造過程講解

評論