摘要:為實(shí)現(xiàn)894.6 nm低閾值、高穩(wěn)定性、單模激光輸出,設(shè)計(jì)了具有不同臺(tái)面刻蝕結(jié)構(gòu)的垂直腔面發(fā)射激光器(VCSEL)器件,研究了臺(tái)面直徑和氧化孔結(jié)構(gòu)對(duì)器件激射性能的影響。研究結(jié)果表明:VCSEL臺(tái)面直徑越大,閾值電流越大;氧化孔徑越偏向圓形,邊模抑制比越高。制備了氧化孔為圓形、直徑為4.4 μm的VCSEL器件,該器件在70~90 ℃工作溫度及0.6 mA驅(qū)動(dòng)電流下實(shí)現(xiàn)了894.6 nm單模激光輸出,邊模抑制比高于35 dB。

1引言

垂直腔面發(fā)射激光器(VCSEL)具有體積小、光斑為圓形、響應(yīng)頻帶寬、易于實(shí)現(xiàn)二維陣列集成等優(yōu)越的性能,在光纖通信系統(tǒng)、陀螺儀、原子鐘等領(lǐng)域具有重要應(yīng)用。現(xiàn)階段,由于激光器材料質(zhì)量及器件制備工藝的限制,VCSEL器件實(shí)現(xiàn)低閾值電流、波長(zhǎng)穩(wěn)定輸出較為困難,且VCSEL器件的多模現(xiàn)象較為嚴(yán)重。應(yīng)用于芯片原子鐘的VCSEL器件,需要實(shí)現(xiàn)高溫環(huán)境下低閾值、單模激光的穩(wěn)定輸出減小臺(tái)面可以達(dá)到降低閾值電流的目的,利用水汽氧化可以提高VCSEL的邊模抑制比。隨著水汽氧化工藝在VCSEL器件制備中的應(yīng)用,VCSEL的性能得到了很大改善。

氧化限制層可以起到光電限制的作用,使VCSEL器件實(shí)現(xiàn)低閾值的單模激光輸出。為提高VCSEL的邊模抑制比,研究人員研究了氧化限制層對(duì)VCSEL激射性能的影響:Geib等以及Ku等對(duì)影響VCSEL的氧化因素進(jìn)行了分析,得到了氧化深度與時(shí)間、溫度之間的關(guān)系;2002年,Hawkins等分析了VCSEL氧化孔的大小對(duì)器件可靠性的影響,得出了具有較大氧化孔的器件具有較高可靠性的結(jié)論;2006年,Chang等利用多個(gè)氧化層來(lái)減小VCSEL寄生效應(yīng)的方法,通過(guò)將多個(gè)氧化層融合到器件中,實(shí)現(xiàn)了效率和調(diào)制速率高的VCSEL器件;2008年,Almuneau等對(duì)VCSEL的氧化深度進(jìn)行研究,實(shí)現(xiàn)了對(duì)氧化深度的實(shí)時(shí)觀測(cè);2012年,劉迪等對(duì)不同氧化孔直徑的單管器件的熱特性進(jìn)行研究后發(fā)現(xiàn),氧化孔直徑越小,器件的熱阻越大,可通過(guò)加大氧化孔直徑來(lái)降低熱阻;2017年,馮源等采用CRosslight軟件對(duì)VCSEL的反射譜和增益譜進(jìn)行模擬,并對(duì)器件結(jié)構(gòu)進(jìn)行優(yōu)化,得到了室溫下光譜中心波長(zhǎng)在850 nm左右的VCSEL器件;2017年,Marigo-Lombart等對(duì)制備低閾值、高邊模抑制比VCSEL器件的方法進(jìn)行研究,找到了工藝步驟簡(jiǎn)單、器件工作效率較高的制備方法。

為實(shí)現(xiàn)高邊模抑制比、低閾值的VCSEL器件,本文設(shè)計(jì)了補(bǔ)償型和圓形臺(tái)面刻蝕結(jié)構(gòu)的VCSEL器件,利用水汽氧化工藝制備出氧化孔形狀及大小不同的一系列VCSEL器件;然后對(duì)器件的閾值電流、溫漂、邊模抑制比等進(jìn)行測(cè)試分析;此外,研究了VCSEL氧化孔形狀及大小對(duì)器件邊模抑制比、閾值電流的影響,根據(jù)研究結(jié)果制備出具有補(bǔ)償型臺(tái)面結(jié)構(gòu)的VCSEL器件,該器件在0.6 mA驅(qū)動(dòng)電流及70~90 ℃工作溫度下,實(shí)現(xiàn)了邊模抑制比高于35 dB的894.6 nm激光輸出。

2實(shí)驗(yàn)及理論分析

2.1 VCSEL器件的理論分析及結(jié)構(gòu)設(shè)計(jì)

面發(fā)射激光器的閾值電流Ith的表達(dá)式為

式中:e為電子電荷;Beff為等價(jià)復(fù)合系數(shù);Va為有源區(qū)的體積;Nth為滿足振蕩條件時(shí)產(chǎn)生光增益所必須的有源區(qū)的電子密度;ηi為注入效率;ηspon為自發(fā)輻射效率。

圓形臺(tái)面結(jié)構(gòu)通過(guò)水汽氧化工藝可以得到橢圓形的氧化孔形狀,這是由于[0`11]晶向的鍵能較高,具有較低的表面反應(yīng)速率,使得[0`11]晶向的氧化速率小于[011]晶向的氧化速率。橢圓形氧化孔在長(zhǎng)和寬方向上的折射率可分別表示為

式中:a為橢圓的長(zhǎng)軸;b為短軸;n0為氧化層的折射率;g為與溫度相關(guān)的擬合參數(shù);δn為折射率梯度;x和y分別為氧化層中折射率為n時(shí)測(cè)試點(diǎn)的橫縱坐標(biāo)。橢圓形氧化孔引起了不均勻的折射率分布,故波長(zhǎng)差Δλ與不同方向上折射率差Δn之間的關(guān)系可以表示為

式中:λ0為中心波長(zhǎng)。從(4)式中可以看出,當(dāng)兩個(gè)方向的折射率差Δn不為0時(shí),必然會(huì)產(chǎn)生一個(gè)相應(yīng)的波長(zhǎng)差。可見(jiàn),波長(zhǎng)差Δλ的大小受氧化孔形狀的影響。

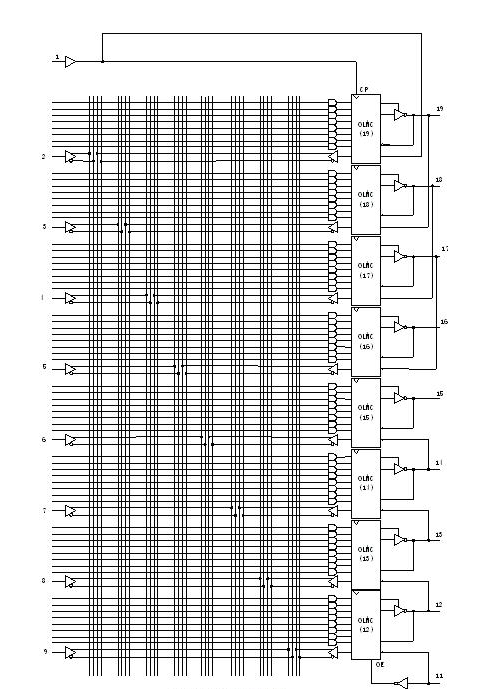

根據(jù)VCSEL理論進(jìn)行器件的結(jié)構(gòu)設(shè)計(jì),采用金屬有機(jī)化合物化學(xué)氣相沉淀(MOCVD)技術(shù)制備VCSEL外延片,然后基于外延片制備VCSEL器件,并對(duì)VCSEL器件的激射特性進(jìn)行測(cè)試分析。所設(shè)計(jì)的VCSEL器件結(jié)構(gòu)如圖1所示,其中:N型布拉格反射鏡(DBR)由Al0.9Ga0.1As / Al0.12Ga0.88As緩變膜層組成;有源區(qū)由光學(xué)厚度為λ0 / 2的兩對(duì)InyGa(1-y)As / AlxGa(1-x)As量子阱以及緩變組分的AlxGa(1-x)As間隔層組成;氧化層Al0.98Ga0.02As的厚度為30 nm,利用側(cè)向氧化產(chǎn)生Al2O3層,形成絕緣性良好的氧化限制層;氧化層上方是由Al0.9Ga0.1As / Al0.12Ga0.88As緩變膜層構(gòu)成的P型DBR,每對(duì)DBR的光學(xué)厚度均為λ0 / 2;N與P分別表示此器件結(jié)構(gòu)的背面與正面。

圖1 VCSEL示意圖

2.2實(shí)驗(yàn)

氧化限制型VCSEL器件的制備過(guò)程如下:采用電感耦合等離子刻蝕設(shè)備(ICP 180)對(duì)外延生長(zhǎng)制備得到的VCSEL外延片進(jìn)行臺(tái)面刻蝕,刻蝕深度為4.4 μm(設(shè)計(jì)了補(bǔ)償型臺(tái)面刻蝕結(jié)構(gòu)和圓形臺(tái)面刻蝕結(jié)構(gòu)兩種器件);刻蝕完成后對(duì)其進(jìn)行水汽氧化,首先打開(kāi)N2管道和水浴蒸汽管道,將管式氧化爐升溫至400 ℃,N2流量為7 L/min,水浴蒸汽管道中的N2流量為0.3 L/min,水浴溫度為75 ℃,溫度穩(wěn)定后,保持40 min,隨后將Wafer放入氧化爐中進(jìn)行水汽氧化(水汽氧化完成后將樣品取出冷卻至室溫,用光學(xué)顯微鏡對(duì)氧化孔的形狀及大小進(jìn)行觀察);然后采用等離子體增強(qiáng)化學(xué)氣相沉積(PECVD)技術(shù)對(duì)氧化后的Wafer進(jìn)行鈍化,并用聚酰亞胺(PI)膠填充間隔槽,獲得平坦的臺(tái)面結(jié)構(gòu);接著采用磁控濺射工藝制備器件的P面電極,將N面減薄拋光至芯片厚度為150 μm,并制備N面金屬電極;最后進(jìn)行退火處理,使N面電極和P面電極形成良好的歐姆接觸,獲得VCSEL芯片,將VCSEL芯片進(jìn)行封裝即可獲得VCSEL器件。

利用Avaspec ULS2048L-2-USB2光譜儀(步長(zhǎng)為0.25 nm)及測(cè)試軟件AvaS0ft8進(jìn)行光譜測(cè)試,測(cè)試過(guò)程中采用相干布居囚禁(CPT)物理測(cè)試系統(tǒng)(溫度精確度為0.01 ℃,電流精確度為0.001 mA)控制溫度和電流,得到穩(wěn)定溫度下VCSEL器件的閾值電流及激射譜。

3結(jié)果與討論

采用水汽氧化工藝制備得到的兩種VCSEL臺(tái)面結(jié)構(gòu)如圖2所示,由圖2(f)可知,兩種臺(tái)面分別為圓形和補(bǔ)償型刻蝕結(jié)構(gòu)。圖2(a)~(c)所示器件A、B、C的臺(tái)面直徑分別為27,23,21 μm,臺(tái)面刻蝕結(jié)構(gòu)為補(bǔ)償型,氧化孔為偏圓形,氧化孔的長(zhǎng)短軸值較為接近(可近似看作是圓形);器件A、B的氧化孔直徑分別為4.8 μm、4.4 μm,器件C的氧化孔為偏圓形,長(zhǎng)軸約為3.8 μm,短軸約為3.5 μm,橢率較小(可近似看作是圓形)。圖2(d)所示器件D的臺(tái)面直徑為27 μm,臺(tái)面刻蝕結(jié)構(gòu)為圓形,氧化孔為橢圓形,長(zhǎng)軸約為6.1 μm,短軸約為5.5 μm。圖2(e)所示器件E的臺(tái)面直徑為23 μm,臺(tái)面刻蝕結(jié)構(gòu)為圓形,氧化孔為橢圓形,長(zhǎng)軸約為5.7 μm,短軸約為4.1 μm。

通過(guò)對(duì)比分析測(cè)試結(jié)果可知,在相同的氧化條件下,臺(tái)面刻蝕結(jié)構(gòu)不同時(shí),氧化孔形狀會(huì)有所差異。如圖2(d)、(e)所示,圓形氧化臺(tái)面經(jīng)水汽氧化后,氧化孔為非圓形,這表明氧化反應(yīng)不是完全各向同性的,即反應(yīng)速率沿特定的晶向是不同的。如圖2(a)~(c)所示,將圓形與矩形相結(jié)合形成的補(bǔ)償型臺(tái)面結(jié)構(gòu)可以對(duì)具有較快反應(yīng)速率的[011]晶向進(jìn)行補(bǔ)償,調(diào)控水汽氧化過(guò)程中[011]晶向與[0`11]晶向的氧化深度差值,彌補(bǔ)氧化過(guò)程中因不同晶向的反應(yīng)速率不同而引起的氧化孔形狀不規(guī)則的問(wèn)題,并最終得到圓形氧化孔。如圖2所示,補(bǔ)償型刻蝕臺(tái)面的氧化效果較好,氧化孔形狀接近圓形。對(duì)不同直徑臺(tái)面的氧化效果進(jìn)行對(duì)比可知,臺(tái)面直徑越大,氧化孔越趨于圓形,這是因?yàn)殡S著氧化孔徑增大,氧化孔氧化速率的各向異性程度減弱,故而趨于圓形。因此,可通過(guò)采用補(bǔ)償型臺(tái)面刻蝕結(jié)構(gòu)或增大臺(tái)面直徑的方式來(lái)獲得圓形氧化孔。

圖2 器件臺(tái)面結(jié)構(gòu)氧化后的俯視顯微圖與臺(tái)面結(jié)構(gòu)類型示意圖。(a)直徑為27 μm的補(bǔ)償型臺(tái)面結(jié)構(gòu),氧化孔為圓形;(b)直徑為23 μm的補(bǔ)償型臺(tái)面結(jié)構(gòu),氧化孔為圓形;(c)直徑為21 μm的補(bǔ)償型臺(tái)面結(jié)構(gòu),氧化孔為圓形;(d)直徑為27 μm的圓形臺(tái)面結(jié)構(gòu),氧化孔為橢圓形;(e)直徑為23 μm的圓形臺(tái)面結(jié)構(gòu),氧化孔為橢圓形;(f)補(bǔ)償型與圓形臺(tái)面結(jié)構(gòu)示意圖

3.1 VCSEL臺(tái)面直徑和氧化孔結(jié)構(gòu)對(duì)器件閾值電流及溫漂的影響

對(duì)器件進(jìn)行變溫閾值電流測(cè)試,研究VCSEL氧化孔形狀及大小對(duì)器件閾值電流溫漂的影響,具有不同氧化孔形狀和不同臺(tái)面結(jié)構(gòu)的VCSEL器件的閾值電流隨溫度變化的測(cè)試結(jié)果如圖3所示。可見(jiàn),器件的閾值電流均隨著溫度的升高而增加。在圖3(a)中可進(jìn)一步觀察到:當(dāng)臺(tái)面直徑相同時(shí),圓形和橢圓形氧化孔器件在相同溫度下的閾值電流相差較小,表明氧化孔形狀不是影響器件閾值電流的最主要因素;臺(tái)面直徑大的器件,相應(yīng)的閾值電流較大。圖3(b)為臺(tái)面直徑不同但氧化孔均為圓形的VCSEL器件的閾值電流對(duì)比結(jié)果,從對(duì)比結(jié)果可知,相同溫度下,臺(tái)面直徑越大,器件的閾值電流越大,80 ℃時(shí)器件A、B、C的閾值電流分別為1.1,0.48,0.28 mA,這表明臺(tái)面直徑是影響VCSEL器件閾值電流的主要因素。由(1)式可知,通過(guò)減小半導(dǎo)體激光器有源區(qū)的體積可以降低器件的閾值電流,因此,減小VCSEL器件的臺(tái)面直徑是獲得低閾值電流器件的有效途徑。

圖3 不同VCSEL器件的變溫閾值電流曲線。(a)不同氧化孔形狀;(b)不同臺(tái)面直徑

圖4所示為器件B在不同溫度下的激射光譜測(cè)試結(jié)果,25 ℃時(shí)器件的激射峰位為891.5 nm,30 ℃時(shí)激射峰位為891.8 nm,70℃時(shí)激射峰位為894.2 nm,75 ℃時(shí)激射峰位為894.6 nm,器件的激射峰位隨溫度升高呈線性關(guān)系,波長(zhǎng)的溫度漂移系數(shù)為0.062 nm/℃。VCSEL器件的高溫工作性能是由增益—腔模特性決定的,光譜發(fā)生紅移的根本原因是其溫度升高導(dǎo)致了增益的變化,腔模增益譜、量子阱增益光譜均發(fā)生了紅移。量子阱的增益峰并不能決定VCSEL器件的激射波長(zhǎng),VCSEL的激射波長(zhǎng)是由腔模決定的,隨著溫度升高,器件有源區(qū)及DBR光學(xué)厚度均會(huì)增加,因而其對(duì)應(yīng)的光學(xué)波長(zhǎng)會(huì)增大。

圖4 器件B的峰值波長(zhǎng)隨溫度的變化

3.2 VCSEL臺(tái)面直徑和氧化孔結(jié)構(gòu)對(duì)器件邊模抑制比的影響

VCSEL的諧振腔非常短,其縱模間距非常大,所以多模輸出主要是多橫模激射引起的,氧化孔的形狀及大小對(duì)VCSEL的近場(chǎng)模式特性有很大影響,會(huì)使高階橫模近場(chǎng)模式分布不同,從而改變激光器的激射特性,這一現(xiàn)象可以在激光器的近場(chǎng)圖像上觀測(cè)到。由于氧化限制層的折射率比該VCSEL器件結(jié)構(gòu)中量子阱材料的折射率低,光可在氧化限制層與量子阱層之間形成全反射,起到橫向折射率波導(dǎo)的作用。為分析氧化孔形狀及大小對(duì)器件邊模抑制比的影響,對(duì)氧化孔形狀不同的兩組器件進(jìn)行對(duì)比分析,結(jié)果如圖5所示。

圖5 氧化孔形狀不同而臺(tái)面直徑相同的VCSEL的邊模抑制比

在圖5中,器件B、E的臺(tái)面直徑為23 μm,邊模抑制比分別為38 dB和10 dB,器件A、D的臺(tái)面直徑為27 μm,邊模抑制比分別為36 dB和25 dB。從測(cè)試結(jié)果可知,器件氧化孔形狀接近圓形時(shí),邊模抑制比較高。器件A、B的氧化孔為橢圓形,橢圓形氧化孔在長(zhǎng)軸和短軸方向上的折射率不均勻,會(huì)造成多個(gè)模式的輸出,邊模抑制比降低。

圖6所示為氧化孔均為圓形,臺(tái)面結(jié)構(gòu)直徑分別為27,23,21 μm的3個(gè)VCSEL器件邊模抑制比的測(cè)試結(jié)果,器件激射波長(zhǎng)為894.6 nm。器件A、B、C的邊模抑制比分別為37 dB、38 dB、30 dB,器件A、B的氧化孔為圓形,且邊模抑制比相差較小。器件C雖為補(bǔ)償型刻蝕結(jié)構(gòu),但由于氧化時(shí)間稍長(zhǎng),導(dǎo)致氧化孔尺寸過(guò)小,氧化的各項(xiàng)異性較為明顯,因此邊模抑制比稍低。隨著氧化孔直經(jīng)增大,器件激射模式分布的各向異性變小,各個(gè)模式波長(zhǎng)更接近中心波長(zhǎng),相鄰模式之間的距離隨之變小,激射模式表現(xiàn)為單模激射。從測(cè)試結(jié)果分析可知,VCSEL器件臺(tái)面直徑對(duì)器件邊模抑制比的影響較小,而氧化孔的形狀及大小對(duì)VCSEL器件邊模抑制比的影響較大。當(dāng)氧化孔接近圓形時(shí),邊模抑制比較高,這說(shuō)明氧化孔的不規(guī)則化會(huì)引起激射波長(zhǎng)模式的選擇相似度降低,使多個(gè)模式同時(shí)激射,導(dǎo)致邊模抑制比降低,這為制備高邊模抑制比VCSEL器件提供了實(shí)驗(yàn)基礎(chǔ)。

圖6 氧化孔均為圓形但臺(tái)面直徑不同的VCSEL的邊模抑制比

4.結(jié)論

通過(guò)理論及實(shí)驗(yàn)研究了臺(tái)面直徑及氧化結(jié)構(gòu)對(duì)VCSEL器件激射性能的影響,研究結(jié)果表明:臺(tái)面直徑對(duì)器件的閾值電流有較大影響,氧化孔的形狀對(duì)VCSEL邊模抑制比的影響較大,圓形氧化孔器件的邊模抑制比較高。根據(jù)研究結(jié)果,利用臺(tái)面氧化補(bǔ)償方法制備出了具有補(bǔ)償型臺(tái)面結(jié)構(gòu)且圓形氧化孔直徑為4.4 μm的VCSEL器件,該器件在0.6 mA驅(qū)動(dòng)電流及70~90 ℃溫度下,實(shí)現(xiàn)了邊模抑制比高于35 dB的894.6 nm激光輸出。

-

激光器

+關(guān)注

關(guān)注

17文章

2536瀏覽量

60570 -

電荷

+關(guān)注

關(guān)注

1文章

642瀏覽量

36187 -

VCSEL

+關(guān)注

關(guān)注

17文章

271瀏覽量

30093

原文標(biāo)題:垂直腔面發(fā)射激光器氧化孔結(jié)構(gòu)對(duì)器件激射性能的影響

文章出處:【微信號(hào):MEMSensor,微信公眾號(hào):MEMS】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

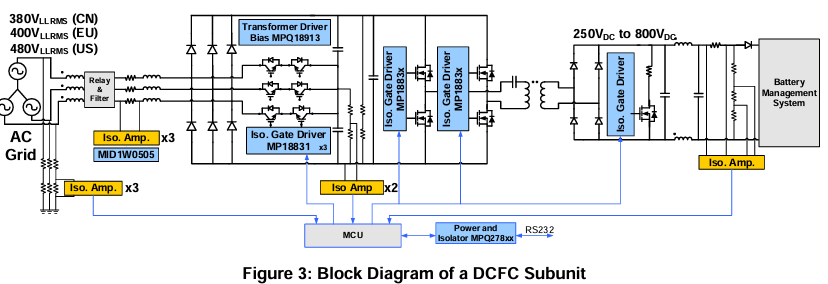

采用 LLC 拓?fù)?b class='flag-5'>結(jié)構(gòu)設(shè)計(jì)隔離式柵極驅(qū)動(dòng)器電源,低成本 LLC 轉(zhuǎn)換器的設(shè)計(jì)指南

布拉格反射鏡結(jié)構(gòu)設(shè)計(jì)

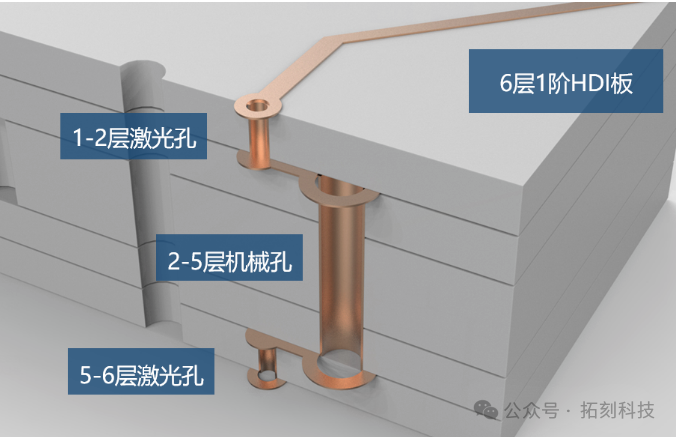

HDI的疊層結(jié)構(gòu)設(shè)計(jì)

永磁發(fā)電機(jī)的主要結(jié)構(gòu)設(shè)計(jì)是什么?

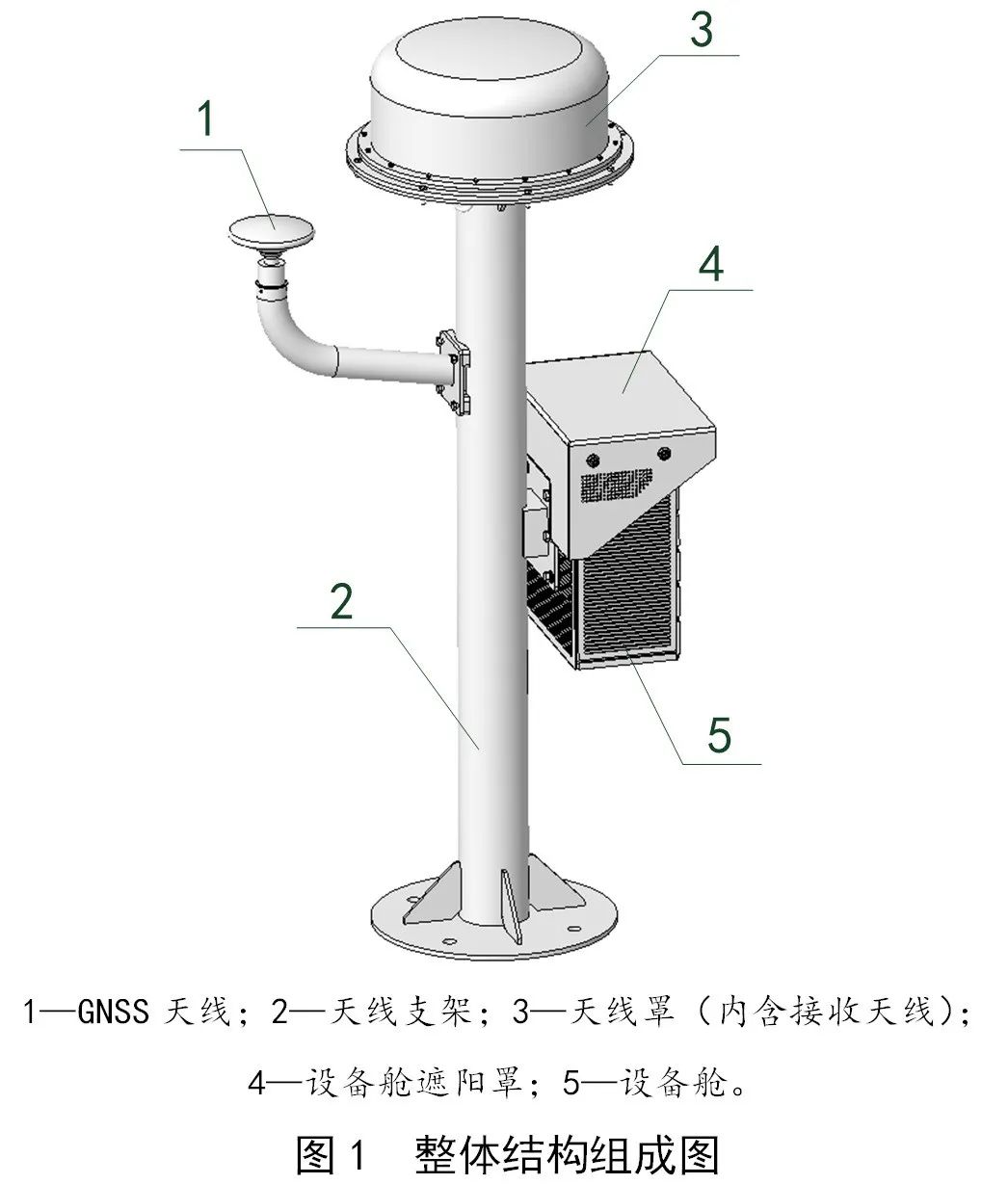

一種天線支架的結(jié)構(gòu)設(shè)計(jì)及有限元分析

EMC(電磁兼容性)結(jié)構(gòu)設(shè)計(jì)基礎(chǔ)

5針M16接口結(jié)構(gòu)設(shè)計(jì)

3針M5插座結(jié)構(gòu)設(shè)計(jì)

FPGA設(shè)計(jì)中,對(duì)SPI進(jìn)行參數(shù)化結(jié)構(gòu)設(shè)計(jì)

7芯M9插頭需采用彈性結(jié)構(gòu)設(shè)計(jì)嗎

FPGA設(shè)計(jì)中,對(duì)SPI進(jìn)行參數(shù)化結(jié)構(gòu)設(shè)計(jì)

倒裝焊器件封裝結(jié)構(gòu)設(shè)計(jì)

異步FIFO結(jié)構(gòu)設(shè)計(jì)

通用陣列邏輯(GAL)電路結(jié)構(gòu)設(shè)計(jì)分析

LLC拓?fù)?b class='flag-5'>結(jié)構(gòu)設(shè)計(jì)要點(diǎn)

VCSEL器件的理論分析及結(jié)構(gòu)設(shè)計(jì)

VCSEL器件的理論分析及結(jié)構(gòu)設(shè)計(jì)

評(píng)論