精度是最重要的

當常規的化學蝕刻工藝不能滿足要求時,我們轉向激光成像。

激光直接成像(LDI)是高精度PCB制造的基礎。但這個技術還不夠成熟,所以它比傳統的制造成本更高。很少有人愿意在印刷電路板上投入這么大的成本。

但是為了節約成本,制造的PCB精度不夠,最后導致制造的PCB板報廢。這類情況帶來的虧損可能已經導致部分企業破產。隨著5G技術的推出,PCB正在變得更加精確,激光成像正在開始被更多的人接受。

高密度互連(HDI)是非常重要的。它在支持鍍通孔(PTH)設計的封裝中,越來越難找到所有必要的芯片。較大的軟件包將無法支持我們在不久的將來飛漲的數據速率。芯片公司將繼續縮小包裝留下空間給PCB設計師。

為什么縮小PCB和元件?

市場對于PCB的性能要求越來越高,并要求占用空間的越來越小。現如今,只有更快、更小、更節能的設備才能在市場上立足獲得一席之地。規格之爭使得各家公司競相生產低能耗、更小的設備,以達到各自的目的。公司之間的競爭又更進一步的推動著對PCB性能的需求。

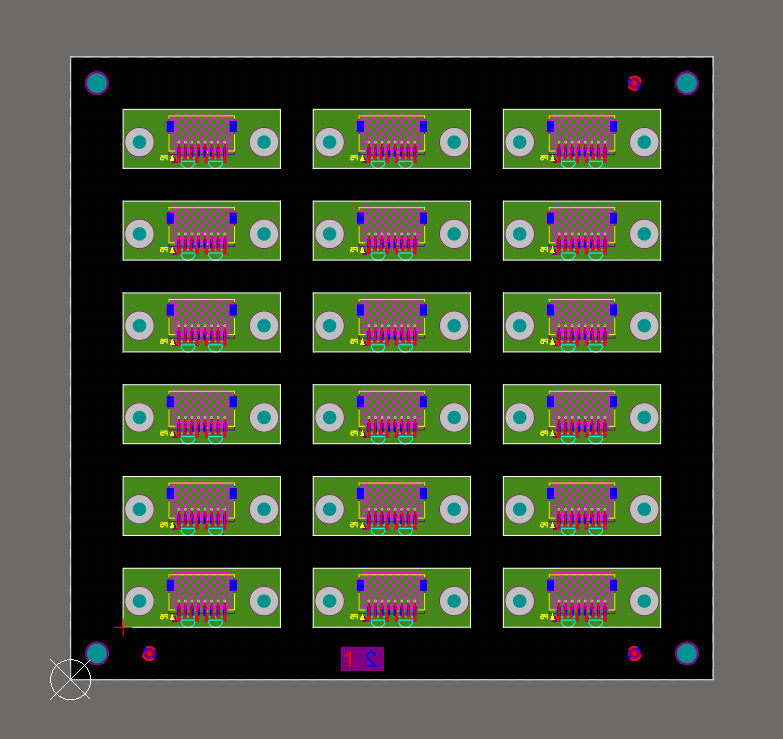

PCB制造廠商發布的技術路線圖表示。最小線寬通常用微米表示,因為一毫米的測量單位太粗了。痕跡和空間通常保持在76 um (3 mils)的外層和50 (2 mils)的內層。我們必須考慮到,層到層的錯誤配準會影響到幾何圖形的實現。

激光定義阻焊劑

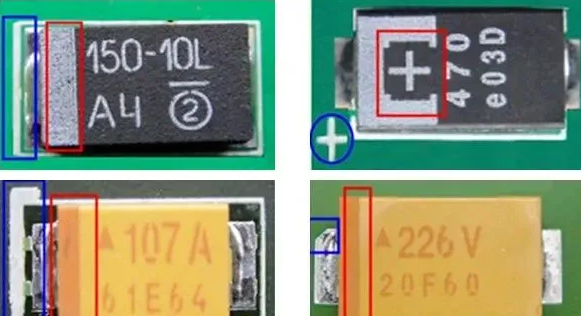

當引腳對引腳間距低于0.4 mm時,典型的掩焊網印應用就會出現不足。激光利用原始的數據,而遮光屏則需要在一個單獨的過程中將每個PCB面板排成一行。篩選過程的機械性質具有更大的可變性。實際上,這意味著阻焊層開口必須比使用激光直接成像所需的更大程度地擴展或收縮。

IPC規格要求100微米的阻焊層。任何不足都被認為是一條線。阻焊條可能會從板上剝落,并且在焊盤之間無法提供足夠的阻焊劑。100微米的數字也適用于焊盤尺寸和掩模開口之間的差異。可以使用LDI縮小此值。

模壓互連設備

合并電路板和外殼是增材制造(即3D打印)的承諾之一。與注塑成型塑料相比,添加劑技術要更新得多,適用于一次性成型或少量成型。這兩個過程是完全不同的,但最終結果是相似的。可以將成型的塑料片金屬化,然后用激光燒蝕該金屬,或者將整個鍍層保留為EMI屏蔽。

電容觸點可以代替機械開關。防護罩可與模制底盤相符。防護罩據了很多空間,并且希望是矩形的。模制互連設備的形狀可以更加有機,盡管在如何對準激光束方面存在一些限制。李·特斯勒(Lee Teschler)在2018年1月的文章中很好地表達了這些限制。

“一個潛在的問題是,材料在成型過程中會改變一致性。變化的參數會影響沉積在頂部的導體的電氣質量。而且,將導體放在彎曲復雜幾何形狀的機械部件上可能會以難以預料的方式改變電氣質量。因此,模制互連零件的機械組成可能很復雜,但是位于零件上的電子設備往往相對簡單。”

可穿戴設備和其他小型設備將從這項技術中受益。這將等于將柔性電路粘合到輪廓表面上。三層模制互連設備是可行的。在尋找替代電路的替代方案的同時,可以開始使用這種技術。

使用激光的高精度邊緣

路線保持率是隨著線寬而持續縮小的參數之一。原來的0.5毫米現在已經變成了0.5毫米的一半,在一些商店里降到0.127毫米,不過0.2毫米相對比較常見。低于0.2毫米的閾值,就開始需要使用激光切割輪廓。

激光形成PCB輪廓要注意的是,它會在邊緣留下碳沉積。還有一個問題是最大厚度通常是0.40毫米或更少。記住這些規定,一些非常復雜的形狀是可以實現的。

-

印制電路板

+關注

關注

14文章

957瀏覽量

40831 -

PCB線路板

+關注

關注

10文章

434瀏覽量

19925 -

PCB打樣

+關注

關注

17文章

2968瀏覽量

21744 -

華秋DFM

+關注

關注

20文章

3494瀏覽量

4597

發布評論請先 登錄

相關推薦

激光錫焊工藝在汽車制造行業中的應用

分析共聚焦激光顯微鏡成像的常見問題

激光鉆孔技術在PCB行業的應用

大研智造丨提升PCB雙面板焊接質量:激光焊錫技術的應用與優勢

PCB激光鉆孔:精準之舞,鑄就電子科技新高度

激光焊接:CCM攝像頭模組精密制造的核心

鐵路PCB制造的4個關鍵工序

激光錫膏焊接的優勢:電路板pcb銅柱如何焊接?

超短激光脈沖使阿秒成像成為可能

揭秘:PCB電子激光焊錫技術的檢測方法與應用范圍

激光直接成像的PCB制造

激光直接成像的PCB制造

評論