電子元件的快速小型化導致了越來越小的設備幾何形狀,即使性能和計算能力不斷提高。

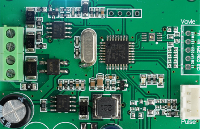

表面安裝技術(又名SMT)使半導體工程師能夠將更多的組件安裝到同一塊印刷電路板(PCB)上。本文將概述這些組件的工作方式以及它們的好處,應用領域和局限性。

什么是SMT?

SMT是一種電子組裝技術,其中的組件直接安裝到PCB上,而不是將它們插入到板上的插槽中(也稱為“通孔技術”或THT)。IBM在1960年代率先使用表面安裝組件來為NASA航天飛機的運載火箭數字計算機(LVDC)進行開創性工作。如今,SMT幾乎用于所有類型的電子應用中。

表面貼裝器件(SMD)是使用SMT工藝生產的電子組件。示例包括無源元件,例如電阻器,芯片電感器,瞬態電壓抑制(TVS)二極管和陶瓷電容器。與通孔器件不同,SMD的引線端子最少,從而允許制造商進一步縮小它們的尺寸。

SMD設計與制作

選擇所需的組件后,該過程從設計工程師開始制定原理圖或布局,以顯示每個組件在板上的位置。PCB設計是使用計算機輔助設計(CAD)工具的基于軟件的過程。經過多次迭代,工程師將最終原理圖發送給PCB制造商進行制造,并提供所需的組件。

打包

SMD附帶多種包裝。最常見的類型是標準卷帶包裝或切割帶包裝。對于前者,制造商將SMD的單位裝入纏繞在底座上的連續壓紋帶上的小口袋中,以便于運輸。

EIA標準481包含此包裝類型的規范。另一方面,切割帶包裝可將SMD用短條帶交付。替代包裝包括管和托盤。

安裝樣式

表面安裝元件通常包含從包裝的側面或在主體上延伸的各種樣式(例如“ J”形和“鷗翼”類型)的小型引線觸點(引腳)。在某些變型中(例如,球柵陣列或BGA SMD),引線觸點以網格圖案的形式位于設備下方。安裝技術取決于不同封裝的SMD的引腳配置和引腳數。

SMT焊接

將SMD焊接到PCB上的兩種標準技術是回流焊接和波峰焊接。

回流焊

回流焊接是將SMD附著到PCB上最廣泛采用的技術之一。這個想法是通過四個階段創建高完整性焊點:

將PCB,焊膏(焊劑和助焊劑的混合物)和SMD本身預熱到特定溫度(即“浸泡”或“保持”溫度)

使預熱的材料進入特定溫度的第二個60到120秒的均熱區,直到整個組件達到熱平衡

組件進入“回流區”,在此過程中,SMD周圍的焊料會在過程的最高允許溫度(即峰值)下熔化,而不會對任何組件造成熱損壞。使用具有獨特熱曲線設置的回流焊爐進行回流焊接,以精確且可預測的方式分配熱量。

以特定速率冷卻整個組件,以使焊接點固化。

波峰焊

波峰焊是大規模PCB制造的理想選擇,適用于表面安裝和通孔組件。它通常涉及以下階段:

在PCB上噴焊劑以消除PCB表面的氧化物,防止熱處理過程中的二次氧化,并降低焊膏的表面張力。

預熱PCB

將PCB穿過波峰焊機以施加焊料

控制PCB到室溫的冷卻

檢驗與質量控制

在將SMD焊接到PCB上之后,必須測試焊接接頭的完整性。自動光學檢查(AOI)機器適用于此目的。AOI機器具有側面和朝下的攝像頭,用于查看PCB,以識別常見的焊接問題,例如焊料或間隙不足,焊料橋接,焊球,抬起的銷釘。工程師還可以進行目視檢查以發現焊接問題。

SMT的優勢

與THT相比,SMT具有許多優點,包括:

降低制造成本

高度重復性,減少錯誤

優化板空間

SMT組件的兩面均可焊接

由于板上的組件密度更高,因此實現了更高的PCB復雜性

表面安裝元件比通孔類型便宜

表面貼裝技術的局限性

盡管在電子工業中提供了許多好處,但表面貼裝技術仍存在一些局限性。首先,SMT不適合承載高電能或產生大量熱量的組件,因為可能會損害焊料的完整性。而且,它不適用于大批量或中試規模的制造。而且,由于SMT組件的尺寸很小,因此很難維修,通常需要專門的技術知識,昂貴的停機時間和復雜的設備。

表面貼裝技術的意義

表面貼裝技術是一種突破性方法,將在未來很多年繼續影響電子設計。它的主要好處是,它可以將大量組件集成到同一塊PCB中,同時保持高度的準確性和可重復性。與通孔元件一起使用時,SMD有助于增加設計復雜度,同時節省寶貴的電路板空間。

責任編輯:tzh

-

pcb

+關注

關注

4319文章

23111瀏覽量

398310 -

電路板

+關注

關注

140文章

4963瀏覽量

98060 -

SMD

+關注

關注

4文章

571瀏覽量

48496 -

封裝

+關注

關注

126文章

7933瀏覽量

143056

發布評論請先 登錄

相關推薦

SMT封裝技術的優點有哪些?

SMT封裝技術的優點有哪些?

評論