以2010年為肇始,中國動力電池產業駛入了10年增長快車道,10年來,產業鏈經歷了萌動、躁熱、瘋狂、驟冷、回暖、洗牌、理性、豐滿。

10年來,中國動力電池產業從破土的幼苗,到羽翼豐滿,臂膀壯碩,并開始走向世界舞臺中央,成為全球電動化的主角。

回望十年路,預見新征途。在新舊十年轉換之際,高工鋰電發起“中國動力電池十年回望”系列策劃,通過專題、專訪、口述等形式回望產業發展得與失,勾勒新十年產業圖景。

動力電池制造正在進入大規模生產的導入期,從全球看,到2025年將實現1000GWh的制造能力。這對于整個生產制造環節提出了更高的要求,包括大規模制造的要求、對于智能化的要求。

而真正的大規模制造不是空中樓閣,而是能夠通過切實可行的方式來提升制造效率、品質,并降低成本。

“基于科學認識電池的制造是解決質量、效率、成本的關鍵;而標準化是產業的基礎,基于標準化行業有30%以上的降本空間。同時,動力電池制造技術必須與材料、原理深度融合。”這是吉陽智能董事長陽如坤給出的判斷。

他認為,產業從導入期進入快速成長期,動力電池在中國很快會成為萬億產業,制造難度和規模大于半導體產業,動力電池制造規模化、智能化轉型迫在眉睫。

動力電池制造能力評估指標主要有電池制造合格率、材料利用率、人工成本率、WH制造成本、安全指標、能耗指數、運轉可靠性等,其中電池制造合格率、材料利用率是關注重點。

在陽如坤看來,就企業層面來說,產業鏈企業需在電池設計、制造工藝、生產管理、質量管理等不同階段規范操作,同時采用的電池材料、電池結構沒有明顯缺陷,并且制程工藝的制程能力需大于1.33(合格率大于99.38%)等。

產能需具備規模化條件,單線產能達2-4GWh,并且電池制造合格率應不低于96%, 材料利用率不低于95%。

不過,動力電池大規模制造目前依然面臨諸多難點與挑戰,這其中既有企業自身層面的基礎問題、機理不清晰,認識不夠、努力不夠等內部因素,也有動力電池制造因素眾多,產業標準不一等外部阻礙。

四大難點

在陽如坤看來,阻礙動力電池規模制造的最大難點是,基礎問題、機理不清晰,且沒有定量化,因素眾多、系統復雜,且難以準確量化。

一是,電池研究中的機理核心問題量化。包括表界面反應、SEI膜、結構演化、離子/電子運輸、電荷轉移、電壓調控、應力演化等機理問題,通過熱力學、動力學、耦合效應、尺度效應等維度做到量化,而非停留在概念。

二是,動力電池制造過程中安全機理、設計的結構與尺度、制造模型與數字化機理三大領域依然存在諸多難點。

其中,安全機理涉及熱失控機理與抑制,鋰枝晶產生、抑制及消除,制造安全管控和使用監控、使用安全管理等,如鋰枝晶生長會刺穿隔膜導致短路,死鋰導致電池衰減等。

三是,電池材料制造控制面臨的難題。三元正極材料特性壓實密度大、硬脆;負極尤其硅碳負極膨脹20-30%,對電池的影響十分大,還有濕度控制、制造精度、時間控制、材料化學浸潤、材料物理浸潤及機械設備浸潤等。

四是,制造安全管控難,包括制造精度、毛刺控制、水份、粉塵、連接制造、極片保護、極片膨脹制造問題待解。

總結來說,規模制造的難點體現在缺乏完整定量理論支撐,只有定性描述,試驗驗證建立科學經驗、規律,并且制造質量要求高、尺寸規格多,以及安全問題錯綜復雜等等。

并同時保證來料數字化及過程數字化,確保液體、粉體的量、雜質、狀態在線檢測、監控,建立漿料、極片、材料的數字化模型。

三大挑戰

陽如坤定義的痛點是,本該做好,而我們沒能做好,包括認識不夠、努力不夠,最終未能達到目標。

當前動力電池大規模制造依然面臨諸多挑戰,他認為集中在標準化、質量及成本等多領域。

其一,標準化,也是大規模制造的基礎。其程度決定了產品的成本及質量合格率,主要涉及領域包括尺寸規格標準、制造工藝過程、材料標準化等。

當前電芯尺寸種類繁多,不同電池類型規格不一。而對尺寸類型、尺寸數量、接口等標準化后,不僅可提升合格率,成本有望下降20-30%等。

其二,車規級動力電池制造質量缺失。陽如坤認為,動力電池的制造合格率,是動力電池企業生存的關鍵,不僅關系到制造企業的成本,更關系到動力電池的安全。

當前全球動力電池制造合格率依然處于B級水平,CPK處于1.0到1.33之間,制程會隱含變異和安全隱患,需采用更嚴格篩選檢測標準,需應用各種資源及方法將其提升為A級。

目標是車規級動力電池制造標準要求CPK水平做到2.0及以上,保證生產出來的電池都能實現裝車。

其三,裝備野蠻生長。整個新型工藝裝備產生的過程,包括工藝研究、指標驗證、樣機開發、量產制造,目前依然沒有一個統一平臺規劃整個制造過程。

為此,陽如坤建議設立一個統一的工藝平臺,并重點圍繞極片制造工藝及裝備研發平臺、電芯制造工藝與裝備研發平臺、模組PACK制造工藝與裝備研發平臺、電池回收工藝與裝備研發平臺、智能制造體系平臺及固態電池工藝與裝備平臺等六大領域展開。

他強調,電池制造未來是一個萬億級的巨大產業,裝備應當得到充分重視、作為獨立產業、系統規劃。

此外還存在用戶的強勢與商業模式等問題,如電池結構與尺寸過度滿足主機廠要求,導致性能與規格的失衡。

應對策略

陽如坤表示,基于科學認識電池的的制造是解決質量、效率、成本的關鍵,而標準化是產業的基礎,動力電池行業標準化有30%以上的降本價值空間,同時制造技術必須與材料、原理深度融合。

而制造及裝備主導的質量與成本主要體現在精度合格率、制造安全性及效率成本三大領域。如通過高速化、工序一體化及統計質量控制等,FPY合格率目標99%,材料利用率97%等,在效率成本上,單機設備產能1GWh,分段一體化到整線一體化。

圍繞加強制造機理研究、數字化機理模型、制造及裝備主導的質量與成本分析等領域提出了相應的應對策略。

其一,搞清制造機理及研究數字化機理模型。過去普遍靠排比試驗確定設計、制造參數,多次優化,達到逼近真實的情況,存在的問題是耗時長、精確度不夠等。

而基于大數據深度學習方法建立機理模型,通過大數據分析、仿真、優化等途徑找出理論值,實現一次性驗證完成,縮短時間,并有效的提升生產效率。

其二,大規模電池制造結構上,復合式疊片原理實現高速、不會重片、隔膜、極片不會褶皺。

其三,電芯規格標準化,通過減少品種、技術優化、性能提升等方式,實現平均材料成本、固定成本攤銷大幅下降。

此外,電芯規格標準化也能給產業帶來紅利,當前動力電池產能每增加1倍,成本約降低15%。按照這個節奏初略估算,未來3年總成本可下降30%以上。

其四,構建鋰電智能工廠,打造動力電池大數據分析與閉環,實現設備、物料、系統互聯互通,并設置大于3500個質量數據監控點,基于二維碼ID(Barcode)雙向追溯系統。

制造主導了動力電池質量、安全提升、盈利提升。目前電芯核心制造工序控制指標約20個,假設單工序合格率99.38%,則整體合格率88.3%,核心工序CPK大于1.33。

若單工序合格率提升0.57%,則相應的整體合格率達到99%,核心工序CPK大于1.67。此外,提升電池生產合格率、材料利用率可有效提升動力電池的利潤空間。

-

動力電池

+關注

關注

113文章

4537瀏覽量

77707

原文標題:十年對話 | 陽如坤:動力電池大規模制造痛點與難點

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

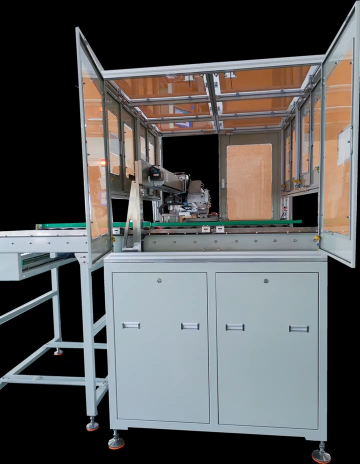

動力電池自動點焊機:賦能綠色能源,引領智能制造新篇章

鋰電動力電池和普通鋰電電池分辨外觀方法

動力電池阻抗分析

溫度是如何對動力電池的性能造成影響?

倍加福推出UC-18GS超聲波傳感器,賦能動力電池制造提能增效

動力電池制造的難點與挑戰

動力電池制造的難點與挑戰

評論