電力電子設備是將電力轉換成不同形式的固態電子設備,并用于大量的日常應用中,從計算機到電池充電器,從空調到混合動力電動汽車,甚至是衛星。對越來越高效和更小功率電子設備的需求不斷增長,意味著這些設備的功率密度(每單位體積的轉換功率)已大大增加。隨著電子功率器件的功率密度不斷提高,傳統的散熱方法已經不能滿足系統的需求。微流體冷卻散熱系統具有降低電子設備溫度的巨大潛力,因為熱量可以高效地傳遞到這些系統。

對于目前先進的液態冷卻散熱系統,主要有三種微流體冷卻設計方案。第一種是通過液態冷卻系統對芯片外圍的金屬保護外殼(Lid)進行散熱。熱量從芯片內部通過金屬外殼,然后傳遞到嵌入有微流體通道的冷卻板。對于這種技術方案,該封裝結構主要包含兩層熱界面材料(TIM):一個在金屬Lid和冷卻板之間;另一個在金屬Lid和半導體芯片的器件之間。

在第二種設計中,芯片沒有外面的金屬保護外殼Lid,因此熱量會直接通過芯片的背面, 以及單個TIM層傳遞到微流體冷卻板。但是,這兩種方法的主要缺點是需要TIM層。盡管現在很多研究人員都在探索高熱導率的熱界面材料TIM,目前的TIM層由于其在半導體芯片與金屬Lid,冷卻板和lid之間的界面處仍會產生較高的熱阻,因此成為該兩種散熱方案的主要散熱瓶頸。

解決此問題的有效方法是使冷卻劑直接與芯片背面接觸“直接冷卻”,這是第三種散熱設計方案。例如,基于芯片背面的沖擊射流冷卻技術通過將液態冷卻劑從微通道中的亞微米級噴嘴陣列直接噴灑到芯片的背面。這種方法由于沒有使用TIM層,因此其冷卻效率非常高,并且在芯片的制造過程中不需要對芯片的工藝進行任何更改。然而,這種微流體散熱裝置的制造及組裝過程相對復雜,從而增加了工藝成本。研究人員已經通過3D打印技術開發了基于高分子聚合物的低成本沖擊射流冷卻裝置,但是這種聚合物的制作工藝與現有的電子設備制造和組裝工藝不兼容。

“直接冷卻”的另一種方法是芯片背面的嵌入式微流體冷卻溝道散熱,該方案是通過在半導體芯片背面刻蝕出微米級/亞微米級的平行微流體溝道(SPMC),然后將冷卻液體直接泵入到微流體溝道里面。這種方案通過將微流體冷卻通道集成到芯片中,從而有效地將芯片的背面變成了散熱器,使液態冷卻劑和芯片發熱源之間的距離大大縮小,已經成為提高電子系統性能非常有潛力的散熱方法。

但是,與其他散熱方案相比,該冷卻裝置需要很多額外的芯片加工工藝,例如背面光刻,刻蝕和鍵合。并且,SPMC的主要缺點是,冷卻通道上的壓降會隨著溝道的長度的增加而急劇升高。微小寬度的微流體溝道可以提高芯片的散熱面積,然而冷卻器的壓降卻隨之增加,這意味著需要大功率泵,從而增加了能耗和成本,并在半導體器件上產生潛在的破壞性機械應力。SPMC的另一個主要缺點是芯片上會產生高的溫度梯度,這會引起熱機械應力并導致薄芯片的局部翹曲。

與SPMC相比,被稱為“嵌入式歧管微通道”(EMMC)的三維冷卻系統在降低泵輸送功率和芯片溫度梯度方面具有巨大的潛力。在嵌入式歧管微通道系統中,這種3D分層歧管(一個具有多個用于分配冷卻劑的端口的通道部件)為嵌入式微通道提供了多個入口和出口,從而將冷卻劑傳輸路徑分成多個平行部分。然而,目前最先進的多歧管微流體冷卻系統主要是將微流體溝道和多歧管分流系統分開進行設計和制造,然后通過鍵合工藝來完成。這種集成鍵合方式極大地增加了制造芯片的復雜性,并潛在地增加了制造成本。

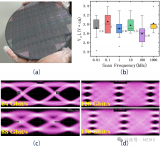

Elison Matioli 帶領的研究團隊開發了單片集成歧管微通道(mMMC)系統,該技術已經取得了突破。在該系統中,嵌入式3D歧管微通道可以在單個芯片中與芯片集成并共同制造。因此,液態冷卻通道被嵌入到芯片有效區域的正下方,從而使冷卻劑直接在熱源下方通過(圖1)。

單片集成歧管微通道散熱器mMMC的制造過程主要包括三個步驟。首先,將窄縫蝕刻到涂有一層半導體氮化鎵(GaN)的硅襯底中;狹縫的深度定義了將要產生的通道的深度。接下來,使用一種稱為各向同性氣體刻蝕的工藝將硅中的縫隙加寬到微流體通道的最終寬度;最后,微流體通道頂部的GaN層中的開口被銅密封,然后可以在GaN層中制造電子器件。與先前報道的制造歧管微通道的方法不同,該研究方法不需要在歧管和半導體芯片之間建立任何鍵合工藝。

該研究團隊還將這種單片集成歧管微通道散熱器,集成到了將交流電(a.c.)轉換為直流電(d.c.)的功率電子模塊上面。實驗表明,僅使用0.57 W cm–2的泵浦功率就可以冷卻超過1.7千瓦/平方厘米的熱通量。其冷卻性能系數與平行微通道SPMC相比增加了 50 倍。此外,由于消除了器件性能因為自熱self-heating而引起的衰減,含有該液冷裝置的功率模塊的轉換效率比未冷卻的裝置要高得多。

盡管該單片集成歧管微通道散熱系統展示了非常高的冷卻效率,但當前的幾何優化研究仍然非常有限。歧管尺寸(寬度和厚度)和微通道(寬度和深度)的幾何形狀(例如歧管的數量,歧管厚度,通道厚度)還有大量的優化空間。我相信,通過系統地優化幾何形狀,在高傳熱系數和低泵浦功率的情況下,冷卻性能可以實現更高的能源效率。

其次,這種嵌入式冷卻解決方案實際上并不適用于當前的高性能處理器芯片,例如中央處理器CPU,圖形處理器GPU或張量處理器TPU。對于基于硅通孔(TSV)的高性能三維集成系統,其主要的性能驅動力是高互連密度和高寬帶傳輸,這使得芯片間的互連密度越來越高。但是,這種單片集成嵌入式歧管微通道冷卻方案的局限性在于有源器件的源極(S)到漏極(D)間距的尺寸。在這項技術中,在S和D的位置刻蝕出一個大約1 微米的縫隙,然后進行第二步的各向異性的深硅刻蝕。這意味著,如果有源器件間距的尺寸越來越小(小于1微米),這項技術將變得非常困難。這種類型的解決方案適用于有源器件間距較大的高功率器件,例如基于GaN的功率器件。因此,該解決方案對電力電子設備最有意義,可用于電源和轉換器,也可以廣泛應用于數據中心,電動汽車轉換器,核電系統以及RF功率放大器。這些冷卻解決方案可用于通過功率電子設備冷卻功率轉換組件,例如前端AC-DC電源和DC-DC轉換器模塊,這些主要用于為數據中心中的服務器和IT負載供電。使用節能冷卻解決方案,可以節省大量的電能和功率消耗。

另外,懸臂式的 GaN薄膜和銅密封層在器件長期服役工作條件下的可靠性需要研究。另一個問題是用于密封1微米切口溝槽的電鍍層。光刻和電鍍工藝的不完善會導致密封層質量下降。最后,該研究的集成芯片散熱器和PCB的組裝方法與行業中的電子封裝和互連工藝并不兼容,如何在芯片/冷卻器和PCB之間建立密封非常關鍵。

針對目前比較熱門的三維封裝集成技術,即芯片與芯片之間通過硅通孔(TSV)垂直集成,有源元件可以在芯片的兩側進行加工工藝。由于Elison Matioli 帶領的研究團隊所提出的單片嵌入式液體冷卻裝置具有間距的限制,將難以應用于三維封裝集成系統。實際上,在過去的幾年中,主要有三種解決方案來應對3D集成中的熱挑戰。第一種是“ICECool”的芯片間微溝道冷卻方法,其中冷卻劑以三維排列方式流過芯片之間的微間隙。第二種是DARPA提出的概念性“ICECool”在堆疊芯片間嵌入微流體溝道散熱方法,其中冷卻劑流過嵌入在半導體襯底的微溝道。第三個是基于芯片背面的沖擊射流冷卻技術,液態冷卻劑可以直接對芯片背面的進行沖擊射流散熱,從而獲得了很高的冷卻效率。

盡管仍有許多挑戰需要解決,但Matioli及其團隊的研究工作朝著低成本,超緊湊和高能效的電力電子冷卻系統邁出了很大的一步。他們的方法優于最先進的冷卻技術,并且可能使產生高熱通量的設備成為我們日常生活的一部分。

-

嵌入式

+關注

關注

5083文章

19129瀏覽量

305400 -

功率器件

+關注

關注

41文章

1772瀏覽量

90447 -

半導體芯片

+關注

關注

60文章

918瀏覽量

70637

原文標題:功率器件散熱新方案,冷卻能力提升50倍

文章出處:【微信號:JN-YUHANG,微信公眾號:濟南宇航汽車電子】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

微通道反應器特性介紹

艾體寶產品 CircleCI:高效的CI/CD平臺,助力開發團隊加速交付!

微混合器集成技術的市場前景

COC/COP微流控芯片開發與應用

日本九州大學開發了名為QDyeFinder的人工智能(AI)工具

洛微科技榮獲杭州市企業高新技術研究開發中心認證!

研究團隊開發了單片集成歧管微通道(mMMC)系統

研究團隊開發了單片集成歧管微通道(mMMC)系統

評論