一提到鋼鐵行業,估計有人的印象是:工人們汗流浹背的圍在高溫熔爐旁,拿著鐵錘將紅彤彤的鋼鐵敲得火星四濺……是的,過去鋼鐵行業留給人們的刻板印象就是“苦累臟險”,還“傻大黑粗”。

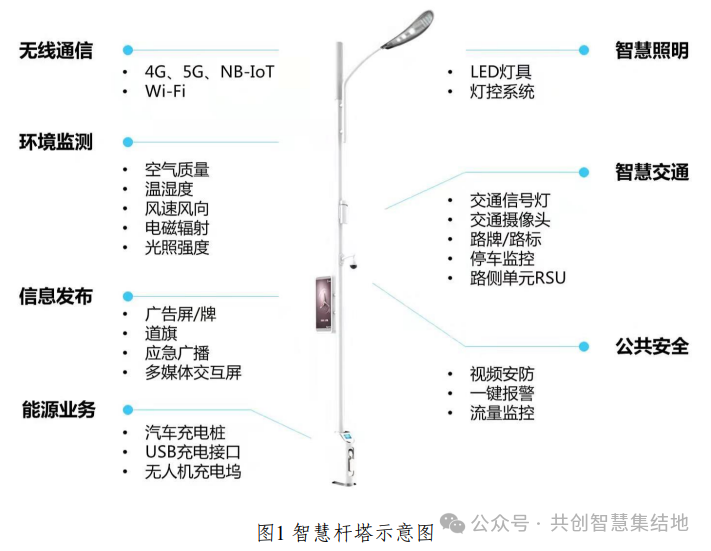

但如今,依托先進的技術,鋼鐵行業早已擺脫傳統生產方式向信息化、智能化、自動化轉型,尤其伴隨著5G、AI、云等技術融合時代的到來,鋼鐵行業更是正迎來一場華麗升級。5G+智能點檢、5G+智慧天車、5G+智能機器人、5G+AR遠程裝配……一項項5G最新應用正落地鋼鐵企業。

2020年9月23日,在2020華為全聯接大會的5G激發行業新價值峰會上,湖南華菱湘潭鋼鐵有限公司常務副總經理喻維綱在《擁抱5G,智慧湘鋼》的主題演講中分享了5G與云、AI等協同賦能智慧鋼鐵的實踐經驗和成功案例。

智慧湘鋼擁抱5G

華菱湘鋼始建于1958年,經過幾十年努力,發展成為了湖南單體規模最大的國有企業,也是全球最大的寬厚板制造基地。

喻維綱介紹,回顧發展歷程,從1958年建廠到1997年,華菱湘鋼經歷了艱苦創業期;從1997年到2008年,又經歷了規模擴張期。但從2008年開始,由于地處城市中心,規模不能再擴,效率又不能再提升,導致企業進入了發展瓶頸期。這讓華菱湘鋼深刻認識到,鋼鐵企業要持續發展,必須提高效率。同時,這也和我國實施“中國制造2025”戰略是一致的。鋼鐵業是制造業的支柱型行業,當然應首當其沖從“制造”向“智造”轉型。

根據國家政策指導和企業自身發展需要,華菱湘鋼于2016年初制定了讓設備“開口說話”、讓機器自主運行、讓職工更有尊嚴的工作、讓企業更有效率四大目標,全面推進智慧湘鋼建設。

但在推進智慧湘鋼建設中,網絡碎片化和信息孤島一直是一大難題。喻維綱表示,過去的信息化都是靠有線網絡連接,從鐵礦石變成鐵水,鐵水變成鋼水,鋼水再變成鋼材,各個環節的有線網絡單元形成一個個信息孤島,數據不能無縫流通,效率仍然較低。而5G可以為智慧鋼廠提供更好的互聯互通底座。

于是,為了更好、更快地推動智慧鋼廠升級,從2019年開始,華菱湘鋼聯合中國移動、華為啟動了5G智慧工廠項目。

為什么智慧鋼廠要選擇5G?關鍵在于5G的以下三大技術突破可幫助工廠構筑堅實的聯接底座,同時再與云、AI、計算等技術融合催生出豐富的創新應用,從而可更好的幫助鋼鐵企業實現提質增效、節能減排等需求。

一是5G具有超高速率能力,打破了帶寬局限。比如能實現下行近1.2Gbps,上行80-90Mbps的網絡速率,同時傳輸多路超高清視頻無壓力。

二是5G具有超低時延能力,可實現精準的信息反饋。比如能提供10ms左右的單向網絡時延,可實時對天車下發指令和信息反饋,從而可實現遠程操控天車。

三是5G具備高穩定性和可靠性。5G網絡具有超強抗干擾性、超強穩定性優勢,可按需隨時隨地接入,并可保持最優的覆蓋效果。

為此,華菱湘鋼聯合中國移動和華為基于5G+MEC技術在湘鋼園區部署了全無線連接的5G專網。

在湘鋼園區內,三方部署了5G宏站、室分和CPE等網絡設備,廠區的PLC、激光測距、高清全景攝像頭等終端設備通過園區交換機,AR路由器,再通過CPE或直接通過基站連接5G專網,打通CPE到湘鋼工廠側部署的MEC機房,并與各種應用系統進行通信。在湘鋼園區外,通過PTN設備接入SPN網絡,再連接長沙5G核心網,同時通過DCN網絡接入網管中心。

多項5G+智慧工廠應用落地

基于5G專網能力,華菱湘鋼已落地多項5G行業應用。

智能點檢——讓設備“開口說話”

湘鋼生產設備共約28434臺,如何實現這么多設備的可管、可控、可視,做到設備運行狀況心中有數?

答案是設備狀態在線監測系統。該系統每5秒對設備信息進行采集,傳輸帶寬達到Gbps以上,利用5G大帶寬實時傳輸至后臺,再通過大數據分析處理,可對設備狀態進行預判,能做到預知維修;同時,還可通過移動APP隨時隨地查看實時數據、歷史趨勢,以及視頻監控產線,并實時接收報警推送。

目前該系統監測設備1700多臺,監測點超過10000個,實現了讓冷冰冰的設備“開口說話”。

5G+智慧天車——讓機器自主運行

天車集裝卸、搬運、運輸功能于一身,是鋼鐵生產最主要的設備之一,也是決定鋼廠高效運轉的關鍵因素。天車經常運行在廠房內的高空,過去需靠人工在天車操作室里操作,不但效率低,且工作環境惡劣、危險。為了提高效率,消除作業風險,發展無人化天車系統已是必然趨勢。

但在無人天車遠程操控中,需將多路多視野的超高清視頻實時傳送到服務器端,并需以超低時延的動作反饋對遠端的天車進行遠程駕駛,這對網絡提出了極高的要求,需要低至20ms的網絡時延和高至1Gbps的速率。4G和Wi-Fi網絡難以滿足大帶寬、低時延需求,Wi-Fi還存在覆蓋效果差、抗干擾能力差、不穩定等缺點。因此,5G以超高速率、超低時延、超強穩定等優勢成為了最佳選擇。

憑借5G網絡能力優勢,湘鋼聯合中國移動和華為創5G工業應用首例,打造并落地了5G+智慧天車應用場景,為行業樹立了標桿。

如今,華菱湘鋼五米寬厚板廠的5G智慧天車已正式投用,其通過傳感器、雷達、11個高清攝像頭組成,結合激光3D輪廓掃描技術,獲取周邊物料、車輛、車斗高度及裝卸位置信息和畫面,再通過網絡實時將數據傳輸至服務器端,進行數據處理建立現場三維模型,計算出動作指令集,下發給天車執行,實現了設備自主運行。

智能加渣機器人——讓職工有尊嚴地工作

鋼鐵作業過程中經常要忍受煙熏火烤,非常辛苦,且有些崗位充滿危險,現在有了5G網絡后,智能加渣機器人、天車遠程操作可以讓一線員工告別臟、累、險的勞動現場,在舒適的環境里更高效地完成工作了。

華菱湘鋼通過5G遠程一鍵式操控智能加渣機器人,來代替人工現場加渣操作,不僅降低現場操作人員勞動強度,還讓一線員工有更多的精力關注澆鑄過程,提高了鑄機生產效率和質量。

同時,運用5G實現天車遠程操控,創新性實現了5G熱容災,保障了操控的可靠性,讓職工工作環境干凈舒適。

5G+AR+云+AI——讓企業更有效率

通信技術進步不斷拉近了人與人之間的距離,1G和2G讓遠隔千里的人們能聽到彼此的聲音,3G和4G讓遠隔千里的人們能看到彼此的音容笑貌,那5G能進一步做些什么呢?下面這個用例讓人激動人心。

今年早些時候,華菱湘鋼新上了精品中小棒產線,但在調試期間正好趕上疫情,德國和奧地利廠家無法抵達現場進行設備裝配。為了不影響工廠建設進度,華菱湘鋼攜手中國移動、華為創造性的采用5G+AR的方案進行中歐現場連線,通過AR智能雙目眼鏡等技術,實現了跨國遠程指導現場設備的裝配工作,確保了產線調試的順利進行。

基于AR的遠程維護、遠程裝配指導以及遠程專家支持等將在未來智能工廠里扮演重要角色,華菱湘鋼此次5G+AR應用可以說極具示范意義。

另外,華菱湘鋼還以五米板廠為試點,利用5G,通過自動化改造等技術,在公司范圍內分級分區域逐步實現集中控制,為企業的智慧中心做準備,最終實現企業效率的最大化。

共同打造智能制造示范項目

隨著5G+智慧工廠應用不斷豐富和成熟,未來5G與云、AI、計算等技術融合,將無縫打通工廠內的數據采集、傳輸、處理、應用等全環節,進而推動企業改進流程、提升效率和產品質量,最終全面邁進智能制造時代。

展望未來,喻維綱表示,華菱湘鋼將以5G融合專網能力為基礎,結合實際生產需求,落地5G+協同設計、5G+自動控制、5G+柔性生產、5G+輔助裝配、5G+質量控制、5G+遠程運維、5G+透明工廠、5G+倉儲管理、5G+物流供應、5G+培訓指導十大應用場景,建設湘鋼三個中心(生產指揮中心、設備能源中心、ERP數據中心),實現湘鋼5G專網及應用的可視、可管、可控,幫助企業在經營決策、生產管理、制造執行等流程和模式上實現根本改變,實現傳統制造企業高質量發展的轉型升級。

喻維綱最后表示,華菱湘鋼、湖南移動、華為公司將全面落實戰略合作伙伴關系,充分發揮各自領域的人才、技術及市場等資源優勢,在5G和智能制造等方面進行廣泛戰略合作,包括共同參與國內制造業轉型升級、充分開發和利用5G新型技術,共同打造智能制造和智慧工廠示范項目。

責任編輯:tzh

-

機器人

+關注

關注

211文章

28620瀏覽量

207927 -

網絡

+關注

關注

14文章

7594瀏覽量

89087 -

AI

+關注

關注

87文章

31439瀏覽量

269832 -

5G

+關注

關注

1356文章

48497瀏覽量

565441

發布評論請先 登錄

相關推薦

5G智慧醫療的實踐先鋒:SR830-E工業路由器的理性應用

淺談5G頻段的選擇問題

嵌入式設備中的4G/5G模塊管理

5G賦能智慧海洋,網絡怎么建?舟山移動探索出新路子

請問Lierda 5G EVK具體支持哪些linux系統?

請問mx880 5G數據終端可以設置優先5G網絡嗎?

為什么智慧鋼廠要選擇5G?

為什么智慧鋼廠要選擇5G?

評論