一臺航空發動機從進氣道到尾噴口的各個部件的上百種零件需激光切割,其中扇形葉型板、隔熱屏及化銑零件的激光切割為典型零件,讓我們從零件要求、選用設備、應用結果方面來了解一下先進激光切割技術在航空發動機制造中的應用。

1. 扇形葉型板型孔激光精密加工

扇型塊是航空發動機的典型結構件,由內到外分別由流道葉型板、大彎邊葉型板、葉片、T型葉型板和上葉型板經高溫真空釬焊而成。

葉片為軋制件,為滿足釬焊對葉片與葉型板上的葉型孔裝配間隙的要求和各型孔位置度要求,流道葉型板、大彎邊葉型板和上葉型板的葉型孔加工允許采用激光切割。

保證零件的輪廓度、位置度和重熔層要求是該零件的難點。

2. 流道葉型板零件

隔熱屏群孔激光精密切割隔熱屏呈錐形多環波,孔垂直于零件表面,數量2000~10萬個不等,該類零件一般采用鈑金成形和焊接工藝制造,熱處理后,殘留較大的變形,變形不易消除。

孔的加工是孔中心距波峰的位置精度,由于零件在自由狀態下偏差較大,孔的數量極多,一般的加工方法無法高效和質量要求,所以需采用激光加工,如要加工的孔徑>0.8mm,孔采用激光環切的方法加工。

在零件存在圓度大、波高、波距偏差的情況下保證孔位置度要求是該零件的難點。

3. 隔熱屏零件

通過零件特征掃描,測量出零件上多個波的每一波峰的實際位置,再用多功能加工程序運算調整每一排的打孔位置,實現環狀波型件軸向高精度打孔。

4. 零件特征掃描

零件上的孔是垂直于零件表面的,傳統的追蹤方法是沿著加工方向追蹤,會產生一定的高度偏差。利用定向追蹤表面技術,保證孔位置測量與加工的正確性,定向追蹤表面,通過應用多個先進功能保證了零件的要求,切孔完成的零件。

5.鈦合金化銑涂層

激光切割航空發動機為提高性能,常設計出有特殊要求的零件。

機匣筒體,零件為鈦合金材料,在筒體上分布各種功能的安裝座及加強筋,該零件可以采用5mm厚的筒體用數控加工中心機械加工的方法制造,但存在鈦合金材料機械加工難度大、加工量大加工效率低、零件大而薄不易保證要求等多個問題。

采用化銑的加工方法可大幅度提高效率和質量,降低成本,機匣筒體化銑是將零件制造成5mm厚的筒體鈦合金筒體,在零件表面涂防腐涂層,按筋和安裝座的形狀高精度地刻出形線,將需銑削表面的涂層去除,將零件浸入化銑液中浸蝕,完成零件的加工。

形線的精確高效刻型是化銑技術的關鍵技術,激光切割可滿足要求。

激光加工技術在航空發動機制造中的應用包括激光焊接、激光切割、激光打孔、激光表面處理、激光增材制造等,其中激光切割占激光加工總產量的70%以上,是一項主要的激光工藝技術。

激光切割加工技術是推動以航空、航天飛行代表的運動載工具向高性能、輕量化、長壽命、短周期、低成本等方向發展的關鍵制造技術,尤其在航空工業,激光切割加工技術極大地促進了航空制造技術的跨越發展。

責任編輯:gt

-

發動機

+關注

關注

33文章

2474瀏覽量

69317 -

激光

+關注

關注

19文章

3201瀏覽量

64472

發布評論請先 登錄

相關推薦

汽車發動機傳感器焊接加工采用激光焊錫技術

航空發動機轉子系統可靠性分析的最新進展

2025(第七屆)民用航空發動機與燃氣輪機行業大會暨渦輪技術展覽會震撼登陸蘇州

航空領域發動機傳感器的應用

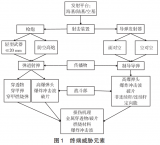

航空發動機面臨的終端威脅作用機理及威脅模式解析

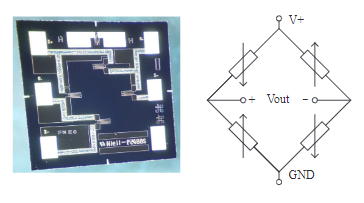

大研智造 航空發動機壓力傳感器薄膜電阻器手工焊接問題及激光解決方案

重磅定檔!2025渦輪技術大會暨民用航空發動機與燃氣輪機展將于2025年5月舉辦

激光淬火技術在淬火發動機零部件的工藝應用

航空發動機控制器 測試連接方案

影像儀掃描儀顯微鏡檢測航空發動機和燃氣輪機

TE攜前沿技術亮相商用航空發動機論壇

報名開啟!2024航空裝備數智試驗暨產業發展大會將于3月在綿陽召開

激光切割技術在航空發動機制造中有哪些應用

激光切割技術在航空發動機制造中有哪些應用

評論