隨著環(huán)境的不斷惡化,當(dāng)前社會越來越重視新能源汽車技術(shù)的發(fā)展,作為新能源汽車關(guān)鍵零部件(電動機及變速器)的技術(shù)發(fā)展也越來越受到重視。電動機作為其主要驅(qū)動源,變速器則作為動力傳輸與分配機構(gòu),兩者的性能設(shè)計與相互配合集成研究很大程度上決定了整車的性能。如果電動機溫度過高未得到及時散熱,則電動機性能就無法得到體現(xiàn)且安全性也會大打折扣,而變速器內(nèi)部含有被動冷卻系統(tǒng)(如AT中的ATF、電驅(qū)系統(tǒng)單檔減速器中的Mobil等),根據(jù)本身結(jié)構(gòu)設(shè)計來完成熱管理方案。如在總成結(jié)構(gòu)中能夠利用變速器被動冷卻系統(tǒng)給予電動機轉(zhuǎn)子或軸心散熱,這將是對電動機是兩種不同的熱管理方案。本文將針對這兩種熱管理方案利用等效熱阻網(wǎng)絡(luò)法對總成結(jié)構(gòu)(主要針對電動機)的溫度場變化進(jìn)行分析及未來發(fā)展趨勢分析。

冷卻系統(tǒng)研究分析

通常主驅(qū)動電動機與變速器在新能源整車中作為兩個單獨的部件安裝,冷卻方式也是分開單獨考慮。電動機冷卻方式主要是靠水冷套外殼冷卻,而變速器則靠箱體內(nèi)的被動冷卻系統(tǒng)來冷卻,而如果電動機與變速器集成總成結(jié)構(gòu),需要統(tǒng)籌考慮兩者的冷卻方式,這樣就解決了很多以往存在的不足,例如整車安裝得分別考慮電動機與變速器的安裝點位置、兩者鏈接處考慮密封等級要求等。電動機與變速器集成總成結(jié)構(gòu)還能更好的發(fā)揮出電動機性能和更加完善的利用變速器內(nèi)部被動冷卻系統(tǒng)的利用率,但是其中也有劣勢存在。本文將主要針對電動機與變速器的集成總成結(jié)構(gòu)進(jìn)行熱管理分析,鑒于變速器自身被動冷卻系統(tǒng)散熱效果及結(jié)構(gòu)復(fù)雜程度,將主要對電動機部件進(jìn)行熱管理溫度分析研究。

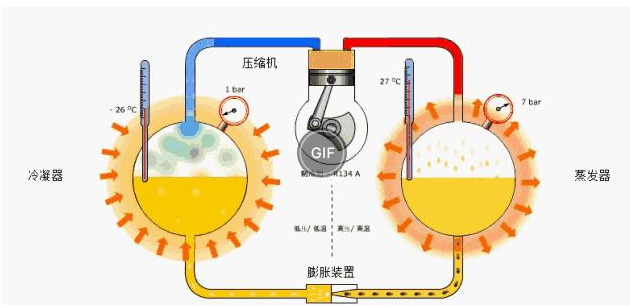

總成集成結(jié)構(gòu)中,主要的熱傳遞途徑是由熱傳導(dǎo)和熱對流兩部分組成,由于熱傳導(dǎo)途徑的傳導(dǎo)效率與部件本身的材料屬性及接觸性能相關(guān)性較大,且總成結(jié)構(gòu)在材料屬性及結(jié)構(gòu)熱屬性參數(shù)上來說是相對的,故對于分析研究總成結(jié)構(gòu)的溫度場分布情況來說,其主要是對其結(jié)構(gòu)的熱對流分析(由于總成結(jié)構(gòu)的許用溫度始終保持在200°C以下,所以忽略了熱輻射的產(chǎn)生)。

1. 發(fā)熱源及邊界條件分析

隨著新能源汽車技術(shù)的發(fā)展與改革,對總成結(jié)構(gòu)的集成度及功率密度也要求越來越高。總成部件在運行時其電動機零部件同時會產(chǎn)生轉(zhuǎn)子損耗、定子損耗和繞組損耗等,而變速器部件也會產(chǎn)生摩擦損耗等,這些損耗最終都將轉(zhuǎn)換成熱能,促使總成內(nèi)部各個零部件發(fā)熱,其邊界條件的限制主要是熱源的傳遞影響分析。總成結(jié)構(gòu)中變速器的發(fā)熱源主要是由齒輪之間摩擦及油與殼體間的摩擦等產(chǎn)生;它們自身的冷卻主要是靠被動冷卻系統(tǒng)來執(zhí)行,都能得到較好的散熱管理。而電動機中的發(fā)熱源則集中在定子、轉(zhuǎn)子和繞組等(包括銅耗、鐵耗、機械損耗及雜散損耗),針對散熱方案可多方面考慮,本文主要對總成結(jié)構(gòu)中的電動機部件進(jìn)行溫度場熱分析,通用的冷卻方案是主要對定子外圍設(shè)計冷卻水套,使之與整車熱管理系統(tǒng)相連,在滿足整車熱管理的情況下,主動對電動機進(jìn)行散熱冷卻。而在集成結(jié)構(gòu)中如能充分考慮箱體內(nèi)油的冷卻作用,將其引入電動機轉(zhuǎn)子軸心處冷卻,將是不同模式的熱管理方案。

2. 電動機結(jié)構(gòu)分析

電動機殼體-水冷套

變速器齒輪組合

電動機驅(qū)動軸

變速器殼體

在進(jìn)行熱分析前,首先需觀察分析其結(jié)構(gòu)組成形式,結(jié)構(gòu)如圖1所示,其由電動機本體結(jié)構(gòu)包括定轉(zhuǎn)子、水冷套前后端蓋、變速器殼體結(jié)構(gòu)及內(nèi)部齒輪組合等構(gòu)成。

其總成內(nèi)部結(jié)構(gòu)如圖2所示的電動機定子、轉(zhuǎn)子及變速器齒輪等結(jié)構(gòu)構(gòu)成。

3. 電動機冷卻方案分析

由于本文所述的電動機結(jié)構(gòu)是與變速器集成一體化集成設(shè)計,所以冷卻方式除了傳統(tǒng)的定子增加水冷套冷卻外,還可以考慮利用變速器內(nèi)部本身的被動冷卻系統(tǒng)流動的油液體對電動機轉(zhuǎn)子軸心進(jìn)行冷卻,但是該種方案就面臨很多問題,例如變速器內(nèi)部運轉(zhuǎn)的潤滑油的流量與壓力是否足夠,是否能使之在電動機轉(zhuǎn)子內(nèi)部運轉(zhuǎn)流動起來、電動機轉(zhuǎn)子進(jìn)行油冷卻是否效果明顯等。而接下來將對該兩種方案進(jìn)行具體溫度場分析和可行性分析。

電動機熱管理分析

根據(jù)上文所提到的,本總成結(jié)構(gòu)熱分析主要針對于電動機的兩種不同的熱管理方案分析,通過對比分析電動機內(nèi)部各零部件溫度場分布,從而得出兩種方案的差異性和未來發(fā)展趨勢的可行性。下圖3為電動機徑向剖面示意圖(包括熱傳遞途徑)。

在開始分析兩種熱管理方案的溫度場分布時,假設(shè)電動機的熱損耗均以熱傳導(dǎo)及熱對流的方式被電動機水套及轉(zhuǎn)子內(nèi)部油冷給吸收,并轉(zhuǎn)化成為電動機的溫升。電動機殼體及端蓋、變速器殼體等均處于室溫狀態(tài),無風(fēng)條件下,開展此前提下的散熱仿真分析。

其各個零部件的材料屬性及加載的邊界條件等設(shè)置均為相同的情況下進(jìn)行分析,且為了簡便其前處理、運算過程,對其總成結(jié)構(gòu)的溫升模型及導(dǎo)熱/散熱問題進(jìn)行如下歸納假設(shè):

(1)總成結(jié)構(gòu)中損耗均轉(zhuǎn)化為熱量,且通過散熱介質(zhì)傳遞;

(2)總成機殼表面的風(fēng)散熱問題暫不考慮;

(3)不考慮材料隨溫度的變化影響;

(4)不考慮熱輻射的影響;

(5)不考慮集膚效應(yīng)的影響。

1. 熱管理方案一(僅電動機定子水冷套的熱管理方案)

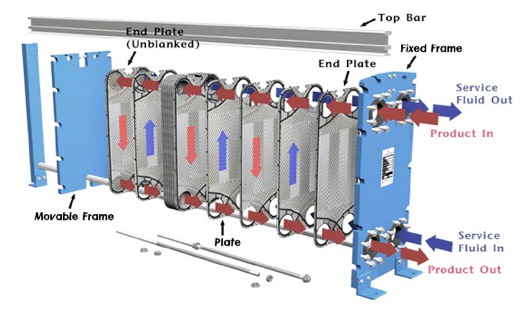

本節(jié)主要是在總成結(jié)構(gòu)中電動機冷卻熱管理只采用電動機定子水冷的情況下,針對電動機各零部件的溫度場分析。電動機轉(zhuǎn)子的熱傳遞則主要是先通過轉(zhuǎn)子本身材質(zhì)的熱傳導(dǎo)方式到轉(zhuǎn)子表面,然后通過定轉(zhuǎn)子之間氣隙空氣的熱對流傳熱傳輸?shù)蕉ㄗ硬考希缓笸ㄟ^定子本身的熱傳導(dǎo)和水冷套的熱對流方式,最終把熱量傳遞散熱出去。根據(jù)等效熱阻網(wǎng)絡(luò)模型的溫度場分布,需要計算出電動機定轉(zhuǎn)子及氣隙的材料熱性能參數(shù)、熱對流換熱系數(shù)等。圖4為電動機水冷套的結(jié)構(gòu)示意圖。

針對電動機本體熱管理分析利用等效熱阻網(wǎng)絡(luò)法模型計算;首先需要查出電動機各個零部件的材料熱性能參數(shù),其次需要計算出電動機零部件之間存在熱對流時的等效換熱系數(shù)等,例如定子水冷套與水的等效換熱系數(shù)和定轉(zhuǎn)子之間氣隙的等效散熱系數(shù)的計算等。通過流體力學(xué)仿真軟件進(jìn)行仿真計算得出各熱傳導(dǎo)熱對流等需要的參數(shù),最終把各參數(shù)帶入到等效熱阻網(wǎng)絡(luò)法的數(shù)學(xué)矩陣模型中,將很簡便的得出各零部件的溫度場變化情況。

通過電動機水冷套的熱管理輸入條件和水冷仿真的初始條件,對電動機結(jié)構(gòu)的熱傳遞途徑分析,可得出等效模型中所需的熱性能參數(shù),并利用仿真軟件可得出電動機中水冷模型和定轉(zhuǎn)子之間氣隙的等效換熱系數(shù)h。

而電動機定轉(zhuǎn)子之間的氣隙等效散熱系數(shù)計算稍加復(fù)雜,本文采用等效靜止空氣來計算其換熱系數(shù)。通過等效定轉(zhuǎn)子之間的氣隙模型,查詢材料物性參數(shù)如普蘭特數(shù)、熱導(dǎo)率、運動粘度和平均比熱容等參數(shù),根據(jù)流體理論計算公式可得出該氣隙的雷諾數(shù)、努塞爾特數(shù)等參數(shù),最終可得出等效氣體的換熱系數(shù)。

通過上述計算得等效換熱系數(shù),再根據(jù)結(jié)構(gòu)中存在的熱傳導(dǎo)與熱對流模型,可分別計算出各個零部件的熱阻、熱容等參數(shù),有了熱源、熱阻等參數(shù),根據(jù)電動機中熱分析傳遞途徑可建立等效出熱阻網(wǎng)絡(luò)模型(見圖5),由模型可等效出基本數(shù)學(xué)矩陣模型最后可得出各部件的溫度場變化情況,即可作為完整的邊界條件計算出有效解,最后可得出總成結(jié)構(gòu)中,電動機熱管理方案僅用定子水冷套的情況下,針對電動機在額定工況與峰值工況下電動機各個零部件在穩(wěn)態(tài)運行時溫度場變化。

2. 熱管理方案二(電動機定子冷卻加轉(zhuǎn)子油冷方案)

作為整車驅(qū)動單元和動力傳輸單元的集成結(jié)構(gòu),其有效地控制總成結(jié)構(gòu)的溫度變化和溫差將是提高整車性能指標(biāo)的有效手段之一,所以需盡可能地利用總成結(jié)構(gòu)中能夠利用的冷卻資源。而在總成結(jié)構(gòu)中,變速器或差速器本身的運轉(zhuǎn)將自供冷卻模式即被動冷卻系統(tǒng),在集成結(jié)構(gòu)中,電動機與之主要匹配界面為轉(zhuǎn)動部件,如能把被動冷卻系統(tǒng)中的油冷系統(tǒng)引入到電動機轉(zhuǎn)動部件中即轉(zhuǎn)子驅(qū)動軸中,這將會大大降低電動機轉(zhuǎn)子軸的溫差,從而達(dá)到減輕電動機定子的水冷要求,即可有效的整體降低電動機溫升,最終可達(dá)到電動機效率提高和功率密度的提高等性能指標(biāo)。本節(jié)將針對在電動機定子水冷的基礎(chǔ)上,增加引入變速器或差速器油冷系統(tǒng)進(jìn)入電動機轉(zhuǎn)子軸心的熱管理冷卻方案,利用熱阻網(wǎng)絡(luò)法等效模型計算分析出電動機各零部件的溫度場變化情況。

由于針對同一總成集成結(jié)構(gòu)的溫度場分析,其中熱分析仿真計算中所需的熱源、熱阻、導(dǎo)熱系數(shù)及換熱系數(shù)等熱屬性參數(shù),均可根據(jù)上節(jié)內(nèi)容所得。不同在于額外增加了轉(zhuǎn)子軸心處的熱傳遞途徑。電動機轉(zhuǎn)子引入了變速器內(nèi)部提供的油冷系統(tǒng),且在這部分油冷系統(tǒng)中油冷的流量及流阻將隨差速器轉(zhuǎn)速的不同而變化。所以在不同工況下,電動機轉(zhuǎn)子的冷卻效果乃至整個電動機的冷卻效果將隨之變化,鑒于工況的復(fù)雜程度,在此僅針對電動機在額定和峰值工況下的冷卻效果進(jìn)行溫度場分析。由于電動機轉(zhuǎn)子即電主軸引入了冷卻流道,從而在該節(jié)點上增加了熱對流的傳遞途徑,即轉(zhuǎn)子熱源傳遞路線使之由原來只向定子側(cè)傳遞途徑增加為既向定子側(cè)傳遞,又能通過轉(zhuǎn)子軸心油道的熱對流傳遞。在此鑒于引入變速器或差速器的油冷系統(tǒng)的復(fù)雜性(涉及到冷卻油道、擋油環(huán)等一系列結(jié)構(gòu)優(yōu)化設(shè)計),暫不對引入油冷系統(tǒng)的復(fù)雜結(jié)構(gòu)進(jìn)行詳細(xì)分析。僅假設(shè)在整車處于電動機額定工況與峰值工況下時,等效變速器或差速器的被動冷卻系統(tǒng)為油泵處理(在油道及擋油環(huán)等影響油流動的結(jié)構(gòu)一定的情況下),得出油道引入到電動機轉(zhuǎn)子軸心處的壓力P與流量q數(shù)值。可得出電動機的等效熱阻網(wǎng)絡(luò)模型(見圖6)。由上述所述方法計算出轉(zhuǎn)軸油道中的對流等效換熱系數(shù)等參數(shù)。根據(jù)等效數(shù)學(xué)矩陣模型得出電動機各個零部件在穩(wěn)態(tài)運行狀態(tài)額定工況與峰值工況下的溫度場變化情況。

由此可知,由于減小了轉(zhuǎn)子部件之間的熱阻,均勻的剖分了轉(zhuǎn)子軸心的熱損耗,顯而易見的降低了轉(zhuǎn)子的溫升,也間接的降低了定子水冷套的散熱壓力,從圖可知不同工況電動機零部件降低的溫升也不同,但整體溫升均有降低,即降低電動機定子水冷套的冷卻要求或使電動機整體散熱更加均勻有效,對整車熱管理要求也隨之降低。

電動機熱管理可行性方案分析

通過上文介紹,對總成結(jié)構(gòu)中電動機兩種不同熱管理方案的溫度場變化對比(見圖7、圖8)可知,電動機轉(zhuǎn)子軸心處引入被動冷卻系統(tǒng)的油冷系統(tǒng)的散熱效果將有效的降低了電動機內(nèi)部的溫差,特別對于電動機轉(zhuǎn)動部件。但如能在滿足電動機本身的散熱要求情況下,只用定子水冷套熱管理方案,將大大減少了一系列問題,例如可減少電動機制造成本,加工工藝,及可不用考慮電動機轉(zhuǎn)子的密封及強度等問題。而如在強調(diào)電動機性能效率和功率密度的前提下,對電動機轉(zhuǎn)子軸心引入該熱管理方案將十分有效,雖其中也將面臨一系列問題,但在強調(diào)集成度及功率密度比的前提下,這將是未來發(fā)展的一個趨勢。

結(jié)語

針對電動機定子水冷套的前提下增加轉(zhuǎn)子軸心油冷(來自變速器或差速器被動冷卻系統(tǒng)),具體可行性方案及存在的問題分析是:

1. 電動機轉(zhuǎn)子冷卻來自差速器

(1)取決于變速器的排列方式,在變速器內(nèi)需設(shè)計特殊的擋油環(huán)及冷卻油道,差速器轉(zhuǎn)速決定了被動冷卻系統(tǒng)油飛濺能力,是否能夠使油飛濺到電動機轉(zhuǎn)子軸心油道里,然后再返回變速器油道中;

(2)由于變速器用電磁閥或分離泵使冷卻循環(huán)起來的油的流量將不受控制。油流量將受到差速器轉(zhuǎn)速的影響,冷卻流量或者冷卻能力是否滿足,通常需要一系列測試確定其冷卻能力,后續(xù)再優(yōu)化油道或擋油環(huán)(通過CFD仿真計算出合理的流量流速)。

(3)冷卻油循環(huán)系統(tǒng)中油壓非常低,接近大氣壓,約0.2~0.3MPa,如何得到進(jìn)出口的油壓差。

2. 冷卻油來自變速器(來自變速器冷卻循環(huán)),需考慮單獨增加的冷卻泵或電磁閥控制。

(1)冷卻油壓是否足夠(大約0.3~0.5 MPa,最高不超過0.8 MPa);

(2)冷卻流量:取決于電動機轉(zhuǎn)子冷卻要求-進(jìn)出口溫差和系統(tǒng)中冷卻液的冷卻能力等。

另外,油的熱容量較大,且具有較好的介電能力,是一種比較理想的直接的冷卻介質(zhì),但油本身存在粘性,攪動過程中多流層會產(chǎn)生內(nèi)摩擦發(fā)熱。電動機冷卻油道設(shè)計不合理,會出現(xiàn)油和發(fā)熱器件接觸不充分不能有效帶走器件熱量,或加劇冷卻油的內(nèi)摩擦,電動機的冷卻效果較差,甚至?xí)霈F(xiàn)溫度不降反升,因此,油冷電動機中冷卻油道的設(shè)計合理性對冷卻至關(guān)重要。

綜上所述,從穩(wěn)態(tài)角度開展電動機不同冷卻熱管理方案的溫度場分析可知;如從總成結(jié)構(gòu)的制造成本及運行安全風(fēng)險等評估,在滿足熱管理方案要求下,僅用電動機定子水冷套形式是最為妥當(dāng)。但在強調(diào)總成電動機的功率密度、有效輸出率和結(jié)構(gòu)體積等性能參數(shù)時,則需要盡可能降低其溫升,即盡量減少零部件的節(jié)點溫度。通常電動機運行時轉(zhuǎn)動部件的溫升相對比較高難以散熱,轉(zhuǎn)子引入油道冷卻就顯得尤為必要。且從上述分析可知,其結(jié)構(gòu)設(shè)計也具有可行性。這也是在未來越來越強調(diào)集成度及功率密度等參數(shù)的前提下,勢不可擋的一個研究趨勢。

責(zé)任編輯:lq

-

新能源汽車

+關(guān)注

關(guān)注

141文章

10542瀏覽量

99526 -

電動機

+關(guān)注

關(guān)注

74文章

4110瀏覽量

96337 -

變速器

+關(guān)注

關(guān)注

5文章

318瀏覽量

34334

原文標(biāo)題:電動機與變速器總成的熱管理分析

文章出處:【微信號:motorcontrol365,微信公眾號:電機控制設(shè)計加油站】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

相關(guān)推薦

高低溫冷卻液測試機進(jìn)出水溫差過小的原因分析

發(fā)動機冷卻系統(tǒng)由哪些部分組成

冷卻系統(tǒng)主要部件有那些?

冷卻系統(tǒng)的組成有哪些部件,安裝順序如何?

冷卻系統(tǒng)各組件及控制作用

高壓功率放大器在換流閥冷卻系統(tǒng)均壓電極結(jié)垢超聲導(dǎo)波中的應(yīng)用

水冷液冷負(fù)載系統(tǒng)的六種基本類型

電機的冷卻方式有哪些

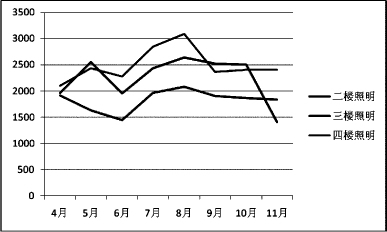

淺談大型公共建筑能耗監(jiān)測與信息管理系統(tǒng)研究及產(chǎn)品選型

淺談大型公共建筑能耗監(jiān)測與信息管理系統(tǒng)研究及產(chǎn)品選型

制冷系統(tǒng)與冷卻系統(tǒng)的區(qū)別

淺談綜合管廊智能互聯(lián)運營及配電監(jiān)控系統(tǒng)研究

冷卻塔原理及作用 冷卻塔的填料是什么東西

通過數(shù)據(jù)采集網(wǎng)關(guān)實現(xiàn)冷卻系統(tǒng)的智能管理與高效運維

冷卻系統(tǒng)研究分析

冷卻系統(tǒng)研究分析

評論