我們不斷向先進的CMOS的微縮和新存儲技術(shù)的轉(zhuǎn)型,導(dǎo)致半導(dǎo)體器件結(jié)構(gòu)的日益復(fù)雜化。例如,在3D NAND內(nèi)存中,容量的擴展通過垂直堆棧層數(shù)的增加來實現(xiàn),在保持平面縮放比例恒定的情況下,這帶來了更高深寬比圖形刻蝕工藝上的挑戰(zhàn),同時將更多的階梯連接出來也更加困難。人們通過獨特的整合和圖案設(shè)計方案來解決工藝微縮帶來的挑戰(zhàn),但又引入了設(shè)計規(guī)則方面的難題。

二維 (2D) 設(shè)計規(guī)則檢查 (DRC) 已不足以用來規(guī)范設(shè)計以達成特定性能和良率目標的要求。同時完全依賴實驗設(shè)計 (DOE) 來進行工藝表征和優(yōu)化也變得難以操作。以往工程師通過運用DOE實驗來節(jié)省工藝研發(fā)的成本和時間,而現(xiàn)在他們需要進行數(shù)以百計的DOE才能達到目的,這反而需要大量的時間和物料,包括晶圓。

此外,工藝步驟之間非直觀的交互作用,以及狹窄的工藝窗口,使得使用第一性原理建模來同時進行性能提升和良率優(yōu)化變得尤為困難。因此需要對復(fù)雜工藝流程進行三維建模理解,而虛擬制造建模平臺Coventor SEMulator3D為此而生。

SEMulator3D能提供哪些功能?

該軟件可從一系列標準單元工藝步驟中創(chuàng)建3D虛擬工藝整合模型,以模擬工藝流程。SEMulator3D使用完全整合的工藝流程模型,可以預(yù)測工藝更改對下游工藝步驟的影響,這在過去則需要在晶圓廠中依靠“先制造和后測試”的循環(huán)來實現(xiàn)。

例如,工程師可以使用該軟件對替換金屬柵極 (RMG) FinFET進行快速建模,該元件使用先溝槽金屬硬掩模 (TFMHM) 后段制程 (BEOL) 與自對準通孔工藝 (SAV)。工程師在完成虛擬加工的3D模型之后,就可以進行2D和3D的虛擬測量和電學性能參數(shù)提取。

該軟件的電學分析組件增加了電阻和電容提取功能,有助于理解工藝和設(shè)計靈敏度。該軟件提供了3D建模和驗證電學性能的快捷平臺。SEMulator3D中使用了有預(yù)測性的工藝模型和能精確匹配實際晶圓的3D結(jié)構(gòu),比其它孤立解決方案中使用的理想化幾何結(jié)構(gòu),更能精確地反映所制造的器件,從而具有更高的精度。

DRAM演示

該演示展現(xiàn)了該平臺如何根據(jù)刻蝕設(shè)備的性能參數(shù)(如材料的刻蝕選擇比和氣流流向通量分布)的變化對器件電學性能進行建模,形象地說明了虛擬制造的案例。簡單的DRAM器件案例研究側(cè)重于對柵極刻蝕行為和刻蝕特征的研究,通過對其做合理設(shè)定來滿足預(yù)先設(shè)定的電學性能和良率目標。

該演示在虛擬制造中使用了典型的工作流程,包括四個步驟:

1. 一個標準工藝流程的建立,此藝流程支持工藝校準,然后生成具有預(yù)測性的3D結(jié)構(gòu)模型。

2. 添加量測參數(shù),以評價器件結(jié)構(gòu)或電學行為。量測可能包括幾何尺寸測量、3D DRC(設(shè)計規(guī)則檢查)和電學參數(shù)測量。

3. 使用DOE(實驗設(shè)計)和校準。

4. 數(shù)據(jù)分析,包括對工藝實現(xiàn)和/或設(shè)計變更的敏感性分析。

標準工藝流程的建立

該演示的標準工藝流程面向2X DRAM。該工藝由Coventor根據(jù)公開數(shù)據(jù)開發(fā),未使用客戶機密信息

圖1:建立模型之后,電容器接觸點結(jié)果如圖所示。此時可以進行電學分析,研究電容器的邊緣效應(yīng)。

在本演示中,DRAM的有源區(qū) (AA) 使用自對準四重圖形技術(shù) (SAQP) 和傾角20°的光刻-刻蝕-光刻-刻蝕 (LELE或LE2) 對多余的圖形進行去除,其間距為28 nm。掩埋字線使用自對準雙重圖形化技術(shù) (SADP),間距為40 nm,位線使用SADP,間距為44 nm。工藝流程在電容器接觸點 (CC) 處結(jié)束,這使得軟件可以進行電學分析,并能夠分析電容器中的邊緣效應(yīng)。

添加重要度量

每個工藝步驟只需要幾個易于理解和校準的幾何和物理輸入?yún)?shù)。工作流程的下一步是確定重要量工藝參數(shù)。就像在實際的晶圓廠一樣,單元工藝參數(shù),如沉積一致性、刻蝕的各向異性和選擇比,他們之間相互影響并與其它設(shè)計參數(shù)交互作用,最終以復(fù)雜的方式影響最終器件的結(jié)構(gòu)。

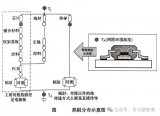

SEMulator3D支持添加兩種幾何測量。第一種是虛擬測量,支持測量模型結(jié)構(gòu)并驗證結(jié)構(gòu)是否符合預(yù)期尺寸。第二種是結(jié)構(gòu)搜索,相關(guān)步驟可以檢查整個3D模型或某些部分,以確定測量極值,如膜厚度、線寬和接觸面積的數(shù)值和位置。它還可以計算電網(wǎng)組件的數(shù)量,這有助于識別電網(wǎng)短路或開路(圖2)。

圖2:虛擬測量步驟(頂部)可幫助測量結(jié)構(gòu),包括CD、刻蝕深度和薄膜厚度。結(jié)構(gòu)搜索步驟(底部)可確定測量極值,并計算電網(wǎng)組件的數(shù)量,如識別網(wǎng)絡(luò)短路或開路。

當幾何偏差的位置隨工藝的變化而變化時,結(jié)構(gòu)搜索特別有用。例如,圖2顯示了CC和AA之間的接口最小面積。軟件將高亮顯示該位置,而該位置容易成為器件失效的故障點。

器件電學性能模擬

器件的電學性能參數(shù)可以通過器件電學性能模擬來提取。通過使用與圖2相同的模型,該演示可以在SEMulator3D中進行器件電學仿真。

圖3:SEMulator3D可識別3D結(jié)構(gòu)中的器件端口,并像TCAD中那樣仿真電學性能,但不需要進行耗時的TCAD建模。

該軟件有助于識別3D結(jié)構(gòu)中的器件的端口和電極,并模擬器件的特性,如溫度、帶隙和電子/孔遷移率。該軟件允許手動和自動識別節(jié)點(一個或多個連接在一起的引腳),初始電壓或電流可以與選定節(jié)點的電壓掃描一起設(shè)置。

圖3中的電學仿真示例顯示了兩個柵極、兩個源、一個漏和一個襯底。工程師可以自由設(shè)置偏置電壓或初始電壓以及電壓掃描,如DRAM示例偏置電壓表所示。

然后,工程師可以使用該軟件自動提取重要電學性能指標,如一個電壓點上的閾值電壓 (Vth)、亞閾值擺幅 (SS)、漏致勢壘下降 (DIBL) 和開啟電流 (ION)。這些功能無需耗時和嚴格的TCAD建模即可實現(xiàn),同時可以體現(xiàn)3D工藝變化對電學性能的影響。

-

虛擬工藝

+關(guān)注

關(guān)注

0文章

5瀏覽量

6352 -

TCAD

+關(guān)注

關(guān)注

2文章

18瀏覽量

10516

發(fā)布評論請先 登錄

相關(guān)推薦

焊接工藝過程監(jiān)測器的應(yīng)用與優(yōu)化

塑封、切筋打彎及封裝散熱工藝設(shè)計

雙阱工藝的制造過程

工藝仿真可以分為哪幾個方面?

沉金工藝和噴錫工藝區(qū)別在哪

數(shù)控加工工藝處理的原則和步驟是什么

易來科得重磅發(fā)布ElectroderSIM?電極設(shè)計與工藝優(yōu)化軟件

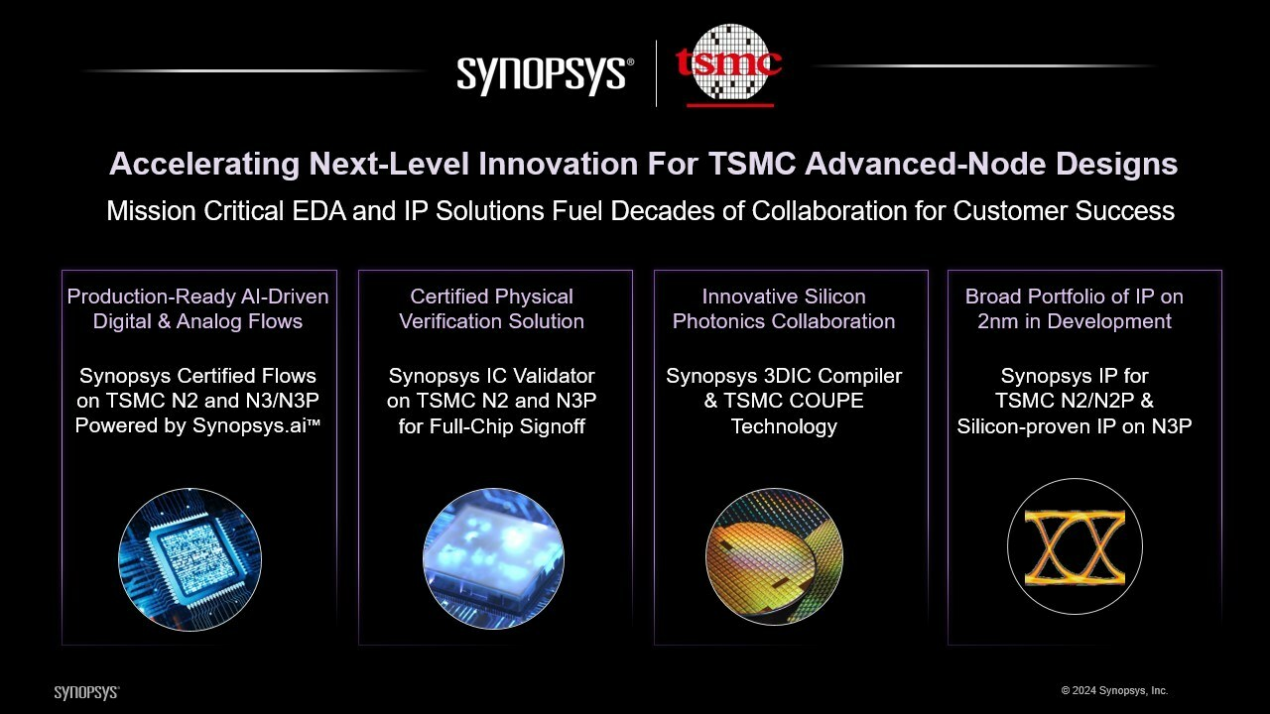

新思科技面向臺積公司先進工藝加速下一代芯片創(chuàng)新

underfill是什么工藝?

什么是BCD工藝?BCD工藝與CMOS工藝對比

有償求助本科畢業(yè)設(shè)計指導(dǎo)|引線鍵合|封裝工藝

新思科技攜手英特爾加速Intel 18A工藝下高性能芯片設(shè)計

金絲球焊工藝參數(shù)影響性分析和優(yōu)化驗證

通過虛擬工藝加速工藝優(yōu)化

通過虛擬工藝加速工藝優(yōu)化

評論