我們知道,物體電阻的產生是因為在電場作用下物體內部電子的振動與原子內其它物質振動引起的,接觸點由于是兩種物質的接觸,很容易有更多的雜質和其它物質,這樣就會產生接觸電阻。在電流恒定的情況下,電阻越大,熱量就越多,隱患就越多。

壓接電阻過大原因:

①材料不同,銅鋁對接(導線材料不一致);

②壓接不緊(壓接高度未調到位);

③導線或壓接處臟污、有氧化(5S過期);

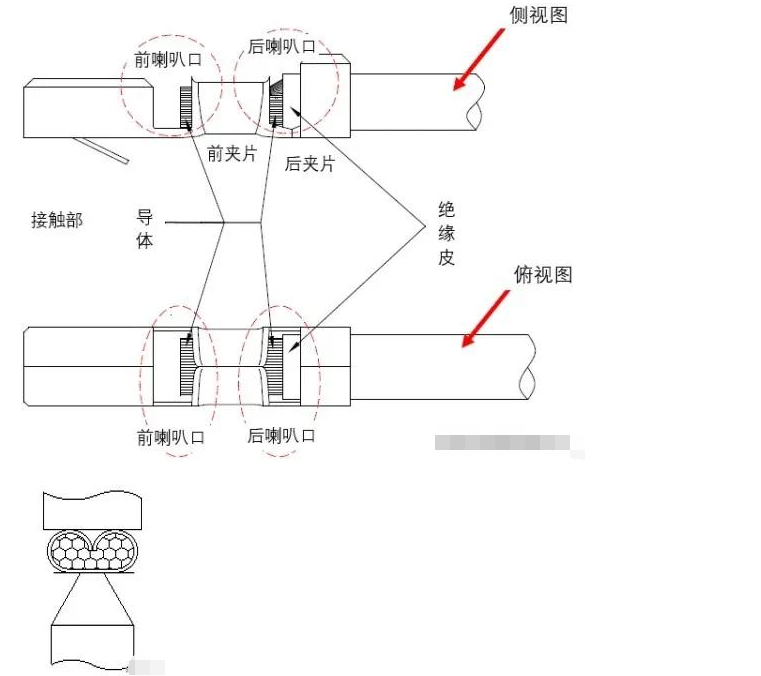

④接觸面過小(喇叭口過大)等。

端子壓接過程,我們要求壓接高寬度達標(剖面合格)、拉力合格、外觀合格,也是為了減小壓接產生的電阻值和其它指標符合。

壓接品質的三項要求

具有良好的電性能

我們在壓接后要保證端子有低而穩定的電阻抗和抗腐蝕性,根據歐姆定律,電流不變,電壓降與電阻值成正比。

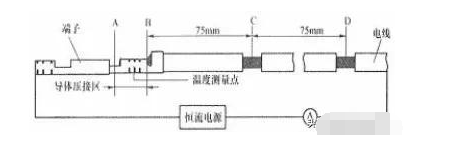

電壓降試驗

a)試驗設備:

1)恒流電源:流輸出范圍0~300A(或根據需要確定),輸出電流最大允許偏差≤1%。

2)數字毫伏表:精度等級不低于0.5等級。

3)溫度測量儀表及熱電偶:儀表精度等級不低于0.5級。

b)試驗樣件:在實際產品上取樣,樣件所帶電線長度>160mm。按下圖所示測量點,對測量點進行焊接處理,使電線導體不松散。

c)試驗過程:按下圖所示進行電路連接,按照標準確定試驗電流,熱平衡后進行測量,熱平衡至少由5次從

溫度測量點的溫度改數確定,每隔2min讀數一次,連續5次讀數的最大溫度差<±2°C。當一個

端子同時連接兩根或兩根以上電線時,對每根電線應分別進行檢驗。導體壓接區電壓降按式(1)計算:

UAB=UAC-UCD(1)

式中:

UAB-----導體壓接區的電壓降,mV;

UAC-----測量點A、C間的電壓降,mV;

UCD-----測量點C、D間的電壓降,mV。

具有良好的機械性能

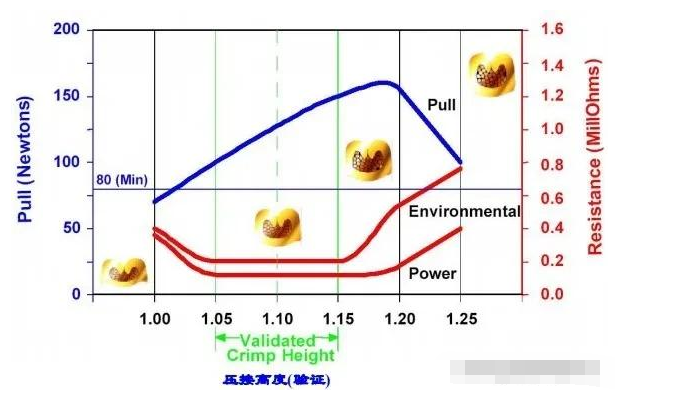

機械性能測試手段就是通過端子和導線的拉力試驗,拉力速度100±25mm/min,如下圖示,共壓時選擇線徑小的一根電線測試拉力。我們主張端子壓接有良好的機械性能,較高的拉力值。

具有良好的物理性能

端子壓接后應保證端子對插、穿護套等物理性能達標,還要有合理的芯線變形,適中的喇叭口,小毛刺及理想的壓接高寬比。

壓接剖面

由于端子壓接的機械性能和電性能決定著拉拔力和電壓降,為了保證壓接后的端子機械性能和電性能測試通過,我們需要做剖面分析實驗。通過剖面分析可以判定出機械性能、電性能未通過的原因所在。

如果機械性能和電性能檢測通不過,原因有銅絲分布不均勻、壓接翼未完全閉合、銅絲間或銅絲與端子壁有空隙、壓接翼觸底等引起。做剖面分析是為了幫助我們找出機械性能和電性能檢測通不過的原因,采取應對措施整改達成目標。

影響端子壓接產生電阻的因素

①端子的特性---端子的材料、鍍層、外形、特征尺寸及壓接范圍的影響;

②電線的特性---不同線種絕緣層厚度、單絲直徑、銅絲根數不盡相同,不同線種需要剖面驗證標準;

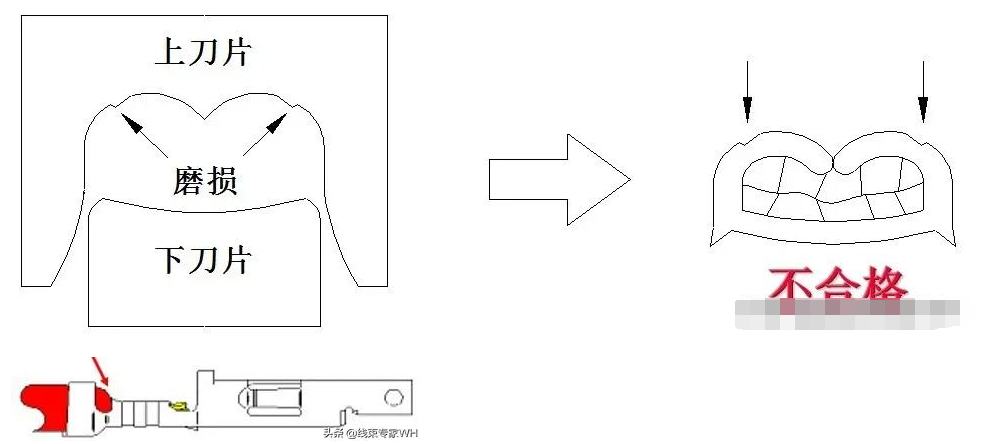

③模具的特性---模具磨損、鉗口設計的高寬比及壓接圓弧、毛刺對壓接品質有影響;

④操作的特征---絕緣層被壓入芯線壓接區,接觸電阻增大,有燒車風險。

工程中,一般用這些公式計算接觸電阻

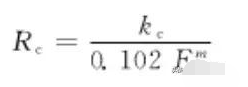

式中:F為接觸壓力,m與接觸形式、壓力大小和實際接觸點數目有關,面接觸時可取m=1;Kc為與接觸材料、表面狀況等有關的系數。

從公式中可得出結論導線與端子接觸面壓力越大,接觸電阻越小。為了使導線與端子緊密接觸,壓接過程中主要通過壓接設備的工程壓力以及壓接高度來實現。在匹配的壓接機上進行壓接,工程壓力大(端子壓接高度變低),接觸電阻就會變小,所以關鍵在調模高度。

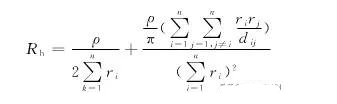

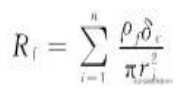

總收縮電阻

為了改善導電性能,端子表面鍍錫,由于錫膜層表面效應,使得接觸表面產生膜層電阻。

通過以上公式,導線與端子接觸面的接觸面積,接觸面的光滑程度,接觸面材料電阻率都會影響壓接電阻。接觸面面積越大,導電斑數量越多,接觸面的接觸電阻越小。壓接過程中接觸面是光滑的,如果因為端子品質問題或保存不當,使端子內壁產生雜質或毛刺,會使壓接面的有效接觸面積變小,使壓接電阻變大。另外,由于端子沒有充分壓接,導致接觸面積變小,端子本身電阻增大,壓接電阻變大。在端子壓接過程中,由于長期暴露在空氣中,端子內表面形成一種氧化膜,會使接觸面材料電阻率增大,進而增大接觸電阻。對于銅端子,在其表面鍍一層錫膜,起到增強接觸面導電性能的作用。

結論

通過以上分析得出結論:

①線束中端子壓接電阻與端子質量、壓接力及接觸面狀態有關。

②線束中端子的壓接電阻隨著溫度的升高而變大。

③壓接次數多的端子壓接電阻小于壓接次數少的端子壓接電阻。

④試驗證明壓接次數分別為3次或5次時,端子壓接電阻小于同長度電線電阻的約1倍,說明常規壓接方法能使壓接電阻達到標準要求。

所以我們說壓接不良是導致電阻增大的很重要的原因之一。

責任編輯人:CC

-

電阻

+關注

關注

86文章

5521瀏覽量

172127 -

電壓

+關注

關注

45文章

5608瀏覽量

115858

發布評論請先 登錄

相關推薦

什么是電阻分壓?電阻分壓的工作原理是什么?電阻分壓和限流是一個概念嗎?

電阻焊飛濺的原因

電源與地之間接電容的原因分析

汽車線束端子壓接電壓降的產生原因

汽車線束端子壓接電壓降的產生原因、測試方法及判定標準

為什么電路端接電阻能改善信號完整性?

傳輸線在阻抗匹配時串聯端接電阻為什么要靠近發送端?

壓接電阻——被低估的質量標準

壓接電阻產生的原因

壓接電阻產生的原因

評論