摘要

IPG推出新產品YLS-AMB光束模式可調激光器及LDD-700焊接全過程監測系統,助力中國動力電池產品性能進一步提升。

2020年,一系列的新能源汽車起火召回事故再次引發關于動力電池安全的討論。

通用、寶馬、福特、現代四家國際車企合計召回了近20萬輛主力電動汽車,召回原因直指動力電池。

在現代KONA EV召回事件中,韓國國土交通省汽車安全研究所KATRI給出的調查結果是,主要問題出在電池制造不良,正負極之間的隔膜由于制造過程中的質量差而損壞,可能會導致內部短路從而引起火災。

寶馬給出的召回原因是,三星SDI的電池組在生產過程中可能存在雜質。初步判斷認為,部分電芯沒有按照寶馬的要求生產。而福特Kuga PHEV的召回,官方給出的結論同樣是電芯生產過程中混入了雜質。

電芯內部混入雜質主要有兩種可能,一是鋰電池正負極等原材料中混入了雜質;二是電芯在焊接、切割、清洗等生產過程中混入了粉塵或異物,極端情況下可能導致電芯短路,引發動力電池熱失控并產生起火風險。

事實上,激光焊接尤其是大功率焊接過程中,容易產生飛濺,這將對電池性能產生直接影響。消除飛濺也成為了電池企業對激光設備企業提出的迫切要求。

為進一步提升電芯制造的可靠性、一致性和產品良率,全球高功率光纖激光器和放大器的領導者——IPG,憑借其國際領先的光纖激光器研發技術,推出新產品YLS-AMB光束模式可調激光器及LDD-700焊接全過程監測系統,助力中國動力電池產品性能進一步提升。

目前,光纖激光技術主要應用于動力電池生產過程中的電芯、極柱、軟連接、注液孔、防爆閥、模組、極耳等激光焊接;極耳、極片的切割和清洗、鉆孔、雕刻等環節。

作為全球高功率光纖激光器和放大器的領導者,IPG的光纖激光器已經在鋰電池制造過程中大規模應用。

從應用產品的類別來看,IPG研發量產的YLPN納秒脈沖系列激光器用于極片切割、清洗;YLR及YLS系列連續激光器用于各焊接制程已經非常成熟。

值得注意的是,無論是從電芯的轉接片焊接、頂蓋密封焊接還是模組的BUSBAR焊接,激光焊接過程中產生的飛濺都可能造成電芯內部短路,從而對電池系統安全產生嚴重威脅。

此外,原有焊接過程中的質量監控和追溯采取抽檢方式,無法實時檢測電芯焊接全過程以及焊縫內在質量情況,這也給電芯制造留下了一些安全隱患。

在此情況之下,IPG推出了YLS-AMB光束模式可調激光器,瞄準激光焊接產生飛濺的痛點,大幅提升焊接質量。

IPG(北京)光纖激光技術有限公司應用部經理張婧博士對高工鋰電表示,YLS-AMB光束模式可調激光器可有效抑制飛濺產生,提升整體焊接質量及良率,特別是在電池行業應用較多的鋁、銅材料上效果非常明顯。

據悉,IPG研發的YLS-AMB系列光束模式可調激光器可提供高達25 kW的總輸出功率,可以根據材料加工要求,任意組合小光斑、高能量密度、高能量中心光束和較大環形光束。50μm中心功率高達9kW;100μm中心功率高達12kW。

與此同時,IPG可根據客戶對不同輸出功率的選擇,可定制中心/環形光束輸出功率以及相應的中心光纖和環形光纖芯徑組合。

憑借創下行業紀錄的輸出功率,YLS-AMB系列光纖激光器可以通過同一激光器對不同厚度、多種材料進行優質加工。

在使用過程中,YLS-AMB通過將光束模式獨立且動態調整的小光斑高能量密度的中心光束和較大環形光束任意組合,使得客戶能夠處理更為廣泛的材料厚度范圍,從而提高穿孔和切割速度及質量,并優化焊接性能。

在焊接方面,AMB通過產生穩定的匙孔和熔池,焊接時可降低90%飛濺。飛濺減少意味著工件少返工,停機時間減少且焊接區域污染少。AMB環形光斑激光器在提升焊接速度和穩定性的同時,對焊接的氣密性和焊縫美觀度上有著顯著的作用。

IPG中國高功率焊接銷售經理蔣寶文表示,IPG推出的AMB環形光斑激光器已經在頭部電池企業中批量應用,可近乎實現無飛濺焊接,極大提升焊接效率以及質量,提升電池產品性能。

在減少飛濺的同時,為進一步降低成本、提升檢測效率和可靠性,IPG還推出了基于相干干涉成像技術的LDD-700焊接全過程監測系統。

LDD-700焊接全過程監測系統入圍2020 PRISM棱鏡獎決賽。該解決方案可提供非破壞性實時多功能焊接監測,以此提供質量保障。焊前監測模式包括跟蹤焊縫位置、檢查到材料的工作距離并在加工開始前查找縫隙、不良固定或不良裝配;在焊接過程中,在匙孔底部實時監測記錄焊縫熔深以防過淺或過度穿透,以及工藝不穩定性;焊后檢查是對焊縫表面高度、焊道寬度和表面缺陷(如深坑和爆裂) 進行檢查。

具體來看,LDD-700可在每次焊前、焊中和焊后記錄和發送各零件的實時數據。當零件發生損壞和焊接缺陷時,LDD-700 會向操作人員和系統發出警報,以便立刻采取措施更正,迅速恢復正常操作,確保向客戶交付的都是良品。

通過提供更完整和更精確的測量記錄,LDD-700焊接全過程監測系統使得每件產品可追溯,生產與安全相關的零部件時,避免因質量不確定造成工件大量報廢,幫助制造商降低廢品率且及早發現缺陷件。

蔣寶文表示,過去的一年,IPG與集成商一起合作,從軟包電池開始進行了大量的LDD-700焊接全過程監測系統的推廣驗證。實踐證明,LDD-700的測量數值與焊接熔池的實際形態非常接近,相比傳統的金相切片檢測方法,檢測效率和精度更高。目前LDD-700已在軟包電池焊接工位應用,在方形電池包的BUSBAR焊接工位,LDD-700也已取得成功案列。

全球6000名員工和專家團隊,在多個國家建有生產、銷售及服務基地,30年技術積累,專注工藝研發,憑借豐富的產品線和強大的技術與工藝團隊支撐,IPG的光纖激光器已經在全球主流動力電池和主機廠中批量應用,助力電池企業產品質量提升和成本降低。

責任編輯:lq

-

電動汽車

+關注

關注

156文章

12162瀏覽量

231983 -

IPG

+關注

關注

0文章

8瀏覽量

8589 -

電芯

+關注

關注

14文章

732瀏覽量

25934

原文標題:【三木科技?技術π】 IPG杜絕焊接飛濺“秘籍”

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

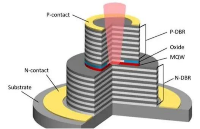

垂直腔面發射激光器(VCSEL)的應用

VirtualLab Fusion應用:用于光束切趾的圓鋸齒光闌

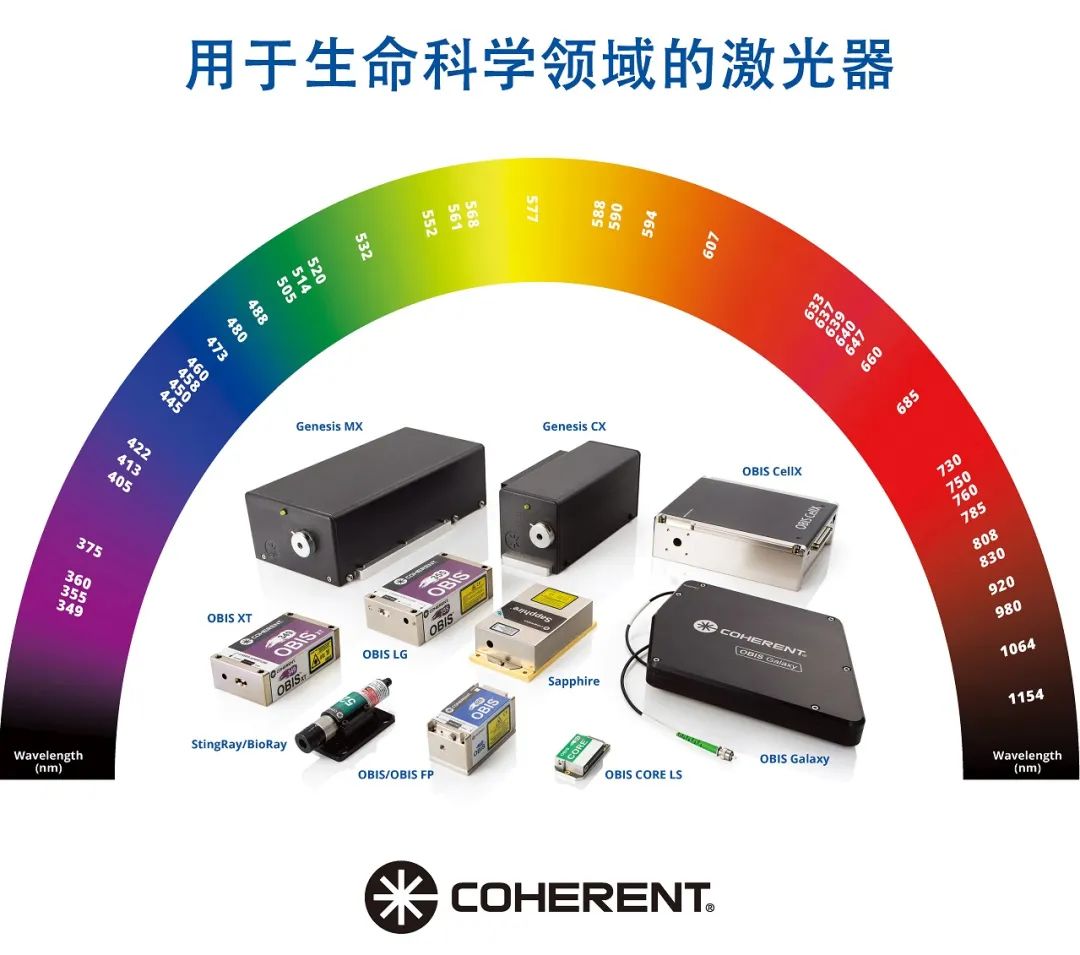

淺談半導體激光器的應用領域

VirtualLab Fusion應用:Ince-Gaussian光束產生渦旋陣列激光束的觀測

高壓放大器在高功率固體板條激光器光束實驗中的應用

高質量激光光束光學系統中的空間濾波

近距離了解中紅外可調諧光纖飛秒激光器 Femtum Ultratune 3400性能

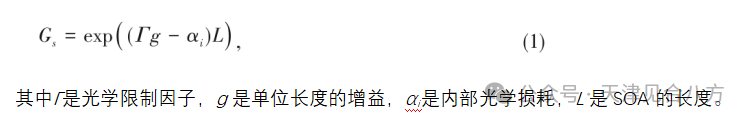

波長可調激光器中的增益芯片和SOA

IPG推出新產品YLS-AMB光束模式可調激光器

IPG推出新產品YLS-AMB光束模式可調激光器

評論