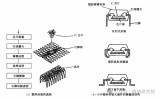

IC封裝就是把Foundry生產出來的芯片裸片(die)封入一個密閉空間內,受外部環境、雜質和物理作用力的影響,同時引出相應的引腳,最后作為一個基本的元器件使用。IC測試就是運用各種方法,檢測出在制造過程中,由于物理缺陷導致的不合格芯片樣品,主要分為兩個階段:一是進入封裝之前的晶圓測試;二是封裝后的IC成品測試。

半導體封測主要流程包括貼膜、打磨、去膜再貼膜、切割、晶圓測試、芯片粘貼、烘焙、鍵合、檢測、壓膜、電鍍、引腳切割、成型、成品測試等。封裝的核心在于如何將芯片I/O接口電極連接到整個系統PCB板上,鍵合是關鍵環節即用導線將芯片上的焊接點連接到封裝外殼的焊接點上,外殼上的焊接點與PCB內導線相連,繼而與其他零件建立電氣連接。

1、OSAT將成為封測行業的主導模式

集成電路封測屬于IC產業鏈偏下游的行業,通常封裝和測試都是一體的,即做完封裝后直接進行產品的測試。隨著人們對集成電路品質的重視,也有測試產業也逐步從封測產業獨立出來,成為不可或缺的子行業。

IDM和OSAT(Outsourced Semiconductor Assembly&Test,半導體封裝測試代工模式)是半導體封測產業的兩種主要模式。 Gartner數據顯示,OSAT模 式一直呈增長態勢,2013年以后OSAT模式的產業規模就超過了IDM模式,2018年OSAT和IDM模式市場占比分別為54%、46%,伴隨著半導體行業垂直分工趨勢,OSAT模式將成為封測行業的主導模式。

2、從傳統封裝技術到先進封裝技術

集成電路封裝技術的發展是伴隨著集成電路芯片的發展而發展起來的,通常而言,“一代芯片需要一代封裝”。封裝的發展史也是芯片性能不斷提高、系統不斷小型化的歷史。隨著集成電路器件尺寸的縮小和運行速度的提高,對集成電路也提出新的更高要求。

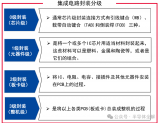

回顧封裝產業發展歷程,我們按照封裝技術進程,以 2000年為節點,將封裝產業分為傳統封裝階段和先進封裝階段。

傳統封裝:

傳統封裝技術發展又可細分為三階段。其特點可總結如下,技術上:To-DIPLCC-QFP-BGA-CSP;引腳形狀:長引線直插-短引線或無引線貼裝-球狀凸點焊接;裝配方式:通孔封裝-表面安裝-直接安裝;鍵合方式:引線連接-焊錫球連接。

階段一(1980以前): 通孔插裝(Through Hole,TH)時代, 其特點是插孔安裝到PCB上,引腳數小于 64,節距固定,最大安裝密度10引腳/cm2,以金屬圓形封裝(TO)和雙列直插封裝(DIP)為代表;

階段二(1980-1990): 表面貼裝(Surface Mount,SMT)時代, 其特點是引線代替針腳,引線為翼形或丁形,兩邊或四邊引出,節距1.27-0.44mm,適合3-300條引線,安裝密度10-50引腳/cm2,以小外形封裝(SOP)和四邊引腳扁平封裝(QFP)為代表;

階段三(1990-2000) :面積陣列封裝時代,在單一芯片工藝上, 以焊球陣列封裝(BGA)和芯片尺寸封裝(CSP)為代表,采用“焊球”代替“引腳”,且芯片與系統之間連接距離大大縮短。在模式演變上,以多芯片組件(MCM)為代表,實現將多芯片在高密度多層互聯基板上用表面貼裝技術組裝成多樣電子組件、子系統。

先進封裝: 自20世紀90年代中期開始,基于系統產品不斷多功能化的需求,同時也由于CSP封裝、積層式多層基板技術的引進,集成電路封測產業邁入三維疊層封裝(3D)時代。具體特征表現為:(1)封裝元件概念演變為封裝系統;(2)單芯片向多芯片發展;(3)平面封裝(MCM)向立體封裝(3D)發展(4)倒裝連接、TSV 硅通孔連接成為主要鍵合方式。具體的先進封裝囊括倒裝、晶圓級封裝以及POP/Sip/TSV等立體式封裝技術,其特征分述如下:

3D封裝技術: MCM技術集成多個集成電路芯片實現封裝產品在面積上的集成,那么讓芯片集成實現縱向上的集成則是3D封裝技術的主要功效。3D封裝可以通過兩種方式實現:封裝內的裸片堆疊和封裝堆疊。封裝堆疊又可分為封裝內的封裝堆疊和封裝間的封裝堆疊。3D封裝會綜合使用倒裝、晶圓級封裝以及POP/Sip/TSV等立體式封裝技術,其發展共劃分為三個階段:第一階段采用引線和倒裝芯片鍵合技術堆疊芯片;第二階段采用封裝體堆疊(POP);第三階段采用硅通孔技術實現芯片堆疊。

倒裝芯片技術(Flip Chip,FC) 不是特定的封裝類型,而是一種管芯與封裝載體的電路互聯技術,是引線鍵合技術(Wire Bond,WB)和載帶自動鍵合技術(Tape Automated Bonding,TAB)發展后的更高級連接技術。WB與TAB的芯片焊盤限制在芯片四周,而FC則將裸芯片面朝下,將整個芯片面積與基板直接連接,省掉了互聯引線,具備更好的電氣性能。

圓片級封裝技術(Wafer Level Package,WLP)技術 是在市場不斷追求小型化下,倒裝技術與SMT和BGA結合的產物,是一種經過改進和提高的CSP。圓片級封裝與傳統封裝方式(先切割再封測,封裝后面積至少》20%原芯片面積)有很大區別,WLP技術先在整片晶圓上同時對眾多芯片進行封裝、測試,最后切割成單個器件,并直接貼裝到基板或PCB上,因此封裝后的體積等于芯片原尺寸,生產成本也大幅降低。WLP又可稱為標準WLP(fanin WLP),隨后又演化出擴散式WLP(fan-out WLP),是基于晶圓重構技術,將芯片重新布置到一塊人工晶圓上,然后按照與標準WLP工藝蕾絲步驟進行封裝。

堆疊封裝(Package on Package,PoP) 屬于封裝外封裝,是指縱向排列的邏輯和儲存元器件的集成電路封裝形式,它采用兩個或兩個以上的BGA堆疊,一般強抗下邏輯運算位于底部,儲存元器件位于上部,用焊球將兩個封裝結合,主要用于制造高級便攜式設備和智能手機使用的先進移動通訊平臺。

硅通孔技術(TSV,Through-Silicon-Via) 也是一種電路互聯技術,它通過在芯片和芯片之間、晶圓和晶圓之間制作垂直導通,實現芯片之間互連。與以往的IC封裝鍵合和使用凸點的疊加技術不同,TSV能夠使芯片在三維方向堆疊的密度最大,外形尺寸最小,并且大大改善芯片速度和低功耗的性能。TSV是2.5D和3D封裝的關鍵技術。

系統級封裝技術(System in a Package,SiP) 是將多種功能芯片,包括處理器、存儲器等功能芯片集成在一個封裝內,從而實現一個基本完整的功能。與系統級芯片(System On a Chip,SoC)相對應。不同的是系統級封裝是采用不同芯片進行并排或疊加的封裝方式,而 SOC則是高度集成的芯片產品。

整體而言,封裝技術經歷了由傳統封裝(DIP、SOP、QFP、PGA等)向先進封裝(BGA、CSP、FC、WLP、TSV、3D堆疊、SIP等)演進。目前全球集成電路主流封裝技術為第三代封裝技術,即BGA(球柵陣列封裝)、CSP(芯片級封裝)、FC(倒裝芯片)。其中倒裝芯片封裝技術被認為是推進低成本、高密度便攜式電子設備制造所必需的項工藝,已廣泛應用于消費類電子領城。而第四代封裝技術,WLP(晶圓級封裝)、TSV(硅通孔技術)、SIP(系統級封裝)等仍在小規模推廣中,在技術升級下它們亦將會成為未來封裝方式的主流。

3、國內封裝產業率先突圍

全球IC封測產業規模一直保持著個位數增長的態勢(除2014年激增導致2015年數據略降外),2017年全球封測行業收入533億美元,占半導體行業整體收入的13%,2018年全球封測行業收入預計560億美元,保持4.5%的增速。根據前25名封測廠商所在區域統計,中國臺灣以53%的銷售額占據了封測行業的半壁江山,緊隨其后的為中國大陸和美國,分別以21%和15%的份額排名第二、第三,馬來西亞、韓國、新加坡、日本則分別占據4%、3%、2%、2%的份額。從市場占比來看, 國內封裝企業已經進駐全球第一梯隊,具備一定的國際競爭力。

當前摩爾定律逐漸到頭,IC成本不斷上升,促使業界開始依靠IC封裝來擴大在超越摩爾時代的獲利。因此,得益于對更高集成度的廣泛需求,以及下游5G、消費類、存儲和計算、物聯網、人工智能和高性能計算等大趨勢的推動,先進封裝將成為推進IC封裝產業的主推動力。根據Yole數據,2018年先進封裝與傳統封裝占比分別為42.1%和57.9%,同時預測,截止2024年行業整體復合增長率為5%,其中,先進封裝占比將達到49.7%,符合增長率達8.2%,占據行業整體份額的一半;傳統封裝則保持2.4%的復合增長率,份額逐步縮小。

從先進封裝技術平臺細分來看,倒轉技術應用最廣,占據75%左右的市場份額,其次為Fan-in WLP和Fan-out WLP。從未來發展速度來看,Yole預測2018-2024年,2D/3D TSV技術、嵌入式封裝技術Embedded Die(使用復合基板)、Fan-out WLP因未來廣闊的市場空間而增速較快,分別將保持26%、49%、26%的復合增長率。其中Fan-out將主要用于移動互聯、網絡、汽車領域;2D/3D TSV技術將主要應用于人工智能(AI)/機器學習(ML)、高性能計算(HPC)、數據中心、圖像傳感器、微機電領域;Embedded Die技術則主要應用于汽車和醫療領域。

受益于下游消費電子產業的崛起以及半導體產業轉移趨勢,中國IC封測行業快速發展,自2015年以來,保持兩位數增長趨勢,遠高于全球增速水平。據前瞻產業研究院發布的統計數據顯示,2018年我國集成電路封裝測試行業市場規模突破2000億元,達到了2193.9億元,同比增長16.1%。

中國先進封裝占比低但成長迅速。 雖然近年來國內領先企業在先進封裝領域取得較大突破,先進封裝的產業化能力基本形成,但在高密度集成等先進封裝方面中國封裝企業與國際先進水平仍有一定差距。目前我國IC封裝市場中,還是DIP、QFP、QFN/DFN等傳統封裝技術占主體,據集邦咨詢顧問統計,2018年中國先進封裝營收約為526億元,占中國IC封測總營收的25%,遠低于全球42.1%的比例。國內先進封裝的市場份額也僅占全球10%左右的市場份額。Yole數據顯示,中國封測企業2018年在先進封裝領域加速提高產能,增長率高達16%,是全球的2倍,其中長電科技在收購星科金鵬之后,其先進封裝產品出貨量全球占比7.8%(2017年),排名第三,僅次于英特爾和矽品。

收購兼并是國內封測企業起步的契機。 國內封裝企業以長電科技與通富微電為代表,2018年市場規模分別為233.36億元和71.64,分別占國內市場份額的11%和3%。封裝行業技術門檻低,需要通過不斷加大投資來提高邊際產出,因此行業公司往往追求產量規模的擴大。我國封測企業的快步發展有賴于開啟對海內外的并購,不斷擴大公司規模。如長電科技聯合產業基金、芯電半導體收購新加坡封測廠星科金朋,華天科技收購美國FCI,通富微電聯合大基金收購AMD蘇州和檳城封測廠,晶方科技則購入英飛凌智瑞達部分資產。

半導體行業發展趨勢

后摩爾定律時代

摩爾定律是由Gordon Moore在1965年提出的集成電路特征尺寸隨時間按照指數規律縮小的法則,具體可歸納為:集成電路芯片上所集成的電路數目,每隔18個月就翻一番。在半導體行業發展的前50年,真實晶體管的密度發展規律基本遵循摩爾定律,人類社會飛速進入信息時代,同時在半導體工業界也誕生了一大批巨無霸企業,比如Intel和Qualcomm等等,摩爾定律成為指導半導體行業的發展藍圖。當前半導體制程已拓展至7nm,特征尺寸越來越接近宏觀物理和量子物理的邊界,導致高級工藝制程的研發越來越困難,研發成本也越來越高,摩爾定律逐漸到達極限。

2010年國際半導體技術發展路線圖(ITRS)將晶體管密度預計修訂為:到2013年低,每個集成電路上集成的晶體管數目增速將會放緩,變為每三年翻一番。此外,在摩爾定律面臨來自物理極限、經濟限制等多重壓力的現實下,集成電路技術潮流分化為延伸摩爾(More Moore)、超越摩爾(More than Moore)和超越CMOS(Beyond CMOS)三個主要方向,系統集成、系統封裝以及新材料新技術成為行業技術突破方向。

延伸摩爾: 繼續以等比縮小CMOS器件的工藝特征尺寸,集成各種存儲器、微處理器、數字信號處理器和邏輯電路等,以信息處理數字電路為主發展系統芯片SoC技術。目前臺積電、三星技術節點已達到7nm,并在繼續部署5nm、3nm。當前延伸摩爾依舊是行業技術發展的主推動力。

超越摩爾: 以系統級封裝SiP實現數字和非數字功能、硅和非硅材料和器件、CMOS和非CMOS電路等光電、MEMS、生物芯片等集成在一個封裝內,完成子系統或系統。

超越CMOS: 探索新原理、新材料和器件與電路的新結構,向著納米、亞納米及多功能器件方向發展,發明和簡化新的信息處理技術,以取代面料極限的CMOS器件。

芯片自主可控是中國半導體行業的唯一出路。 對中國半導體行業的管制和封鎖是中美貿易摩擦沖突主要表現。我們對比中興和華為事件結果來看,在中興事件中,因為沒有自主可控的技術儲備,中興最終以繳納10億美元罰款,撤換董事會及高層管理人員和安排美方人員監督告終;而在華為事件中,由于華為有自主研發芯片、掌握5G核心技術、注重維護產業生態鏈而贏得與美國的搏擊機會。由此我們可以看出,隨著中國半導體行業的發展,面對高端技術競爭日益激烈,只有發展高端技術,實現芯片自主可控,才是中國半導體行業的唯一出路。

國產化替代成為我國半導體產業發展契機。 以華為為例,2018年核心供應商共有92家,其中大陸廠商22家,臺灣廠商10家,而國外廠商60家,其中33家來自美國,11家來自日本。受制于美國將華為與70家關聯企業列入實體名單影響,使得華為轉而注重國內市場的開發和產業生態的保護,從國內產業發展角度來看,國產化替代成為我國半導體產業發展契機。

我們通過回溯行業發展周期及產業鏈技術趨勢,深入剖析當前半導體行業發展局勢,聚焦半導體產業投資機遇。系統集成(SoC)、系統級封裝(SiP)以及新材料新技術有望成為半導體產業技術突破關鍵。

責任編輯:tzh

-

芯片

+關注

關注

456文章

50950瀏覽量

424721 -

半導體

+關注

關注

334文章

27515瀏覽量

219773 -

IC

+關注

關注

36文章

5964瀏覽量

175780 -

晶圓

+關注

關注

52文章

4931瀏覽量

128106 -

封裝

+關注

關注

127文章

7947瀏覽量

143100

發布評論請先 登錄

相關推薦

天合光能210產業化之路回顧與展望

集成電路封裝的發展歷程

LP-SCADA的發展歷程和應用行業?

直徑測量工具的發展歷程

藍牙模塊技術發展歷程,連接未來,智享生活

Type-C接口的發展歷程

開啟全新AI時代 智能嵌入式系統快速發展——“第六屆國產嵌入式操作系統技術與產業發展論壇”圓滿結束

NAND閃存的發展歷程

AI大模型的發展歷程和應用前景

IPv6 在信創產業中的發展歷程

回顧封裝產業的發展歷程

回顧封裝產業的發展歷程

評論