計算機輔助檢測技術在工業生產及檢測領域有著廣泛的應用,生產線上成品及次品的檢驗工作在很大程度上依賴計算機圖像處理技術的發展,如光學玻璃波形檢測、紡織品檢測、焊縫檢測等應用。銅箔基板(CCL)是多層印刷線路板(PCB)生產的原料之一,其產品質量嚴重影響著印刷線路板的優劣,因此對銅箔基板的質量檢測非常重要。在其生產過程中,需經過熱壓、剪裁等工藝,由于設備及人為原因,可以會對CCL表面造成損傷,產生各類疵點。疵點主要分為劃痕和污點兩大類,根據疵點的種類、大小、數量可以判定該板是否合格。因此疵點的檢驗是銅箔基板產品質量檢測的重要方面。目前,國內外大多采用人工目測檢測的方式。這種方法存在主觀性強、誤判率高,且工作人員易眼部疲勞,造成檢測精度降低。而利用計算機技術實現智能化檢測,將降低誤判率,提高工作效率,并為生產企業降低成本。本文提出的檢測系統涉及光學、機電、計算機圖像處理等多個技術領域,應用前景廣闊。

1 系統構成

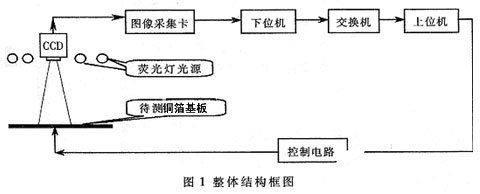

銅箔基板表面光滑,有很強的光反射能力,為獲得清晰的表面圖像,需謹慎配備光源。本系統中多只熒光燈置于基板上方,以產生均勻溫反射光,這樣面陣CCD攝像機可以拍到清晰的目標圖像。檢測系統主要部件的構成如圖1所示。

由于銅箔基板面積較大,而一個CCD攝像機的拍攝范圍有限,故系統根據每個攝像機覆蓋的范圍大小在基板寬度方向設置多個CCD。這樣,隨著基板前移,這樣CCD攝像機就可以拍攝到整個基板范圍,從而對基板的每一部分都進行疵點圖像分析與檢測。圖1所示為光路部分截面圖。CCD攝像機拍攝到的圖像通過圖像采集卡輸入下位機,圖像分析與處理工作由下位機完成,處理結果上傳至上位機進行匯總、統計及數據庫存儲,同時上位機還對基板的前移狀態進行實時控制。上、下位機通過交換機構形成以太網形式,通過TCP/IP協議進行數據傳輸。

由于銅箔基板生產線線速度較高,達到1m/s的前移速度。而一般的面陣CCD攝像機采用電視視頻專輸標準進行圖像的采集、傳輸及顯示,顯示適合靜態圖像的采集。若不采取任何拱而攝像運動圖像,將使圖像模糊,難以處理。針對以上問題,本系統采用CCD本身配備的快門系統以及單幀圖像采集方法,即只采集偶場或奇場信號,再通過內插法合成一幀信號,從而在不影響處理效果的前提下,有效地解決了運動圖像模糊的問題。由于處理對象是運動圖像,對處理速度要求較高。若選用彩色CCD攝像機及彩色圖像采集卡攝取彩色圖像,則數據量大、系統復雜、處理速度慢。對本系統而言,疵點的判別無需彩色信號,故可選用黑白CCD攝像機與黑白圖像采集卡,對灰度圖像進行分析與處理,數據量少,處理速度提高,節約成本。

2 圖像處理

在圖像獲取過程中,由于成像條件、光照不均勻、光電轉化過稆的噪聲、脈沖干擾、A/D轉換帶來的誤差等因素的影響,所采集的圖像通常帶有噪聲信號。因此在圖像處理之前,需先進行噪聲濾除。圖像的平滑去噪處理主要通過鄰域平均法、中值濾波、頻域濾波等方法實現。本系統采用中值濾波法,具有去噪能力強、邊界細節保持好、處理速度快等優點。

中值濾波采用一個含有奇數個點的滑動窗口,將窗口中心點的值用窗口內各點的中值代替。其功能是使與周圍像素灰度值的差比較大的像素用與周圍像素值接近的像素替換,從而可以消除孤立的噪聲點。它不是簡單的取均值,產生的模糊比較少。對于二維圖像數據f(i,j),中值濾波的輸出fm(I,j)為:

fM(x,y)=Med{f(i,j)} (1)

其中i,j在所選定的滑動窗口內。

銅箔基板疵點的形成有多種因素,如人為造成的污點、油滴、水印等,或生產過程中產生的劃痕、折邊等缺陷。本文以水印疵點為例進行疵點的圖像處理與識別,經過5點中值濾波預處理后的圖像如圖2所示。

為進行疵點的特片提取和參數測量,首先需要將疵點所在的區域從整體圖像中分離出來。在計算機圖像處理中區域分割與提取的方法多種多樣,可劃分為閾值法、邊緣檢測、區域生長等類型。直接利用閾值法進行區域檢測具有運算量小、算法簡單、速度快等優點。但在光照強度不均、目標與背景無明顯灰度差的情況下,閾值的選取較困難。若采和合適的邊緣檢測器對圖像進行處理,可以很好地克服光照影響,從而取得較好的檢測效果。本文采取邊緣檢測與閾值法相結合,實現目標的提取。

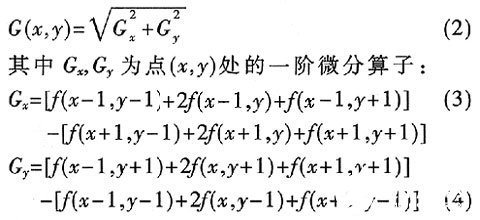

目前已經提出了如Sobel算子、Prewitt算子、Lapalas算法、Kirsch算子等多種有效的邊緣提取算子。Sobel邊緣檢測算子有較低的計算代價,容易實現,是常用的一種梯度算子。其算法描述如下(G(x,y)為每點的梯度幅值):

Sobel算子由水平垂直兩個正模板組成,它能夠同時檢測水平方向和垂直方向的邊緣。采和Sobel邊緣檢測后得到灰度圖像G(x,y)即,邊緣圖像。該圖像包含邊緣幅值信息。如果邊緣檢測器輸出值較在,則對應于局部邊緣;如果輸出值較小,則對應于無邊緣的區域。因此在邊緣檢測后,還要進行閾值處理。本文采用矩法選取閾值。實驗表明,經兩次Sobel邊緣檢測后邊緣區域較明顯,圖3和圖4分別為兩次邊緣檢測及二值化并經過反相后的圖像。

經過上以圖像分析,水印區域得到明顯的區分。疵點圖像區域的分割為形態特征提取提供條件,但從圖4二值化圖像可見,邊界存在明顯缺損,這將嚴重影響參數測量的準確性。對此,可以采數學形態學的方法進行疵點輪廓邊界缺損補償。本文采用公式(5)描述的閉運算方式,即對目標先膨脹再腐蝕。該方法具有填充細小空洞、鏈接鄰近物體、在不明顯改變物體面積和現狀的情況下平滑邊界的作用。

B·S=(B+S)×S (5)

其中B+S={x,y|SxyIB≠φ}指S對B的膨脹運算,即結構元素S的原點位移到(x,y)后與B交集非空的所有點結構的集合。膨脹是一個擴展過程,起到連通知填補空洞的作用。而B×S={x,y}SxyB}指S對B的腐蝕運算,即結構元素S的原點位移到(x,y)后,S完全包含于B的所有點構成的集合。腐蝕運算是一種收縮運算,縮小目標面積,擴張空洞。

圖5為經膨脹-腐蝕這一閉運算后的效果圖,可見缺損的輪廓得到補償,同時不產生全局的幾何失真,疵點邊界得到明顯改善。對象的輪廓信息可以通過計算疵點區域像素覆蓋的面積、長、寬、周長、圓形度等特征參數得到。

本文提出銅箔疵點檢測系統的圖像采集與分析的整體設計方案,采用漫射光照明,圖像采集部分利用CCD快門及單幀采集方法相結合,得到清晰的銅箔疵點圖像。在要求快速檢測的基礎上,采用Sobel邊緣檢測算子及圖像二值化分析方法提取疵點區域,運用數學開態學閉運算改善邊界缺損,以便進行特征參數的計算,分析疵點的形態特征。實驗證明該方案獲取圖像效果佳,圖像分析算法簡便,處理過程快速可靠,適合銅箔基板的生產檢測要求。

責任編輯:gt

-

計算機

+關注

關注

19文章

7494瀏覽量

87955 -

線路板

+關注

關注

23文章

1204瀏覽量

47111 -

攝像機

+關注

關注

3文章

1601瀏覽量

60044

發布評論請先 登錄

相關推薦

采用混合模式實現農產品質量可追溯系統集成

機器視覺檢測之產品缺陷檢測,提高產品良品率

計算機應用領域的劃分

四元數數控:機器視覺檢測產品有什么缺陷檢測?

電力系統自動化與計算機技術

微型計算機技術課設(點陣顯示系統B)

產品質量安全案例收集系統設計與實現

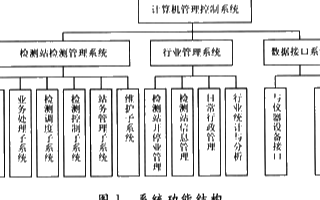

汽車綜合性能檢測站計算機管理系統的功能實現格和應用分析

主打高性能加固計算機的ONERugged,是如何保障產品質量的?

蔡司工業CT計算機斷層掃描設備幫助企業更快評估產品質量

基于計算機技術實現銅箔基板產品質量的智能檢測系統的設計

基于計算機技術實現銅箔基板產品質量的智能檢測系統的設計

評論