1 研究目的

移動電子產品和大屏幕顯示器的普及,推動了低成本、高密度與海量化電子生產技術的快速發展。大尺寸電子產品如液晶顯示器,液晶電視,等離子電視,中小尺寸電子產品如手機,數碼相機,數碼攝像機以及其它3C產品等都是以輕薄短小為發展趨勢,這就要求必須有高密度,小體積,能自由安裝的新一代封裝技術來滿足以上需求。而COG與COF技術正是在這樣的背景下迅速發展壯大,成為LCD,PDP等平板顯示器的驅動IC的一種主要封裝形式,進而成為這些顯示模組的重要組成部分。同時,配合各向異性導電膠封裝技術,其應用領域正在迅速擴大,在RFID、醫療電子器械、移動個人電子產品和其他微型電子產品中均得到了應用。顯示器用途廣泛,幾乎所有的信息產品都要使用顯示器。顯示器有很多種,目前以彩色電視機和彩色顯示器為代表的CRT器件無論從規模數量,還是從產值上占絕對統治地位。近十年來,各種新型顯示器件(主要是平板顯示器)相繼涌現,液晶顯示器(LCD)、等離子體顯示器(PDP)的市場份額不斷增加。另外,FED(場致電子顯示器)、VFD(真空熒光顯示器)、LED(發光二極管顯示器)、DMD(數字微鏡顯示器)、OELD(有機顯示器)等都表現出市場的生命力。此外以液晶顯示器為代表的平板顯示器也在快速發展,雖然液晶顯示器的產值還不及傳統的CRT顯示器,但預測到2005年液晶顯示器的產值將達到CRT器件的2~3倍。

由于在手機液晶模塊方面,中國大陸也已成為全球最大的生產地區;從2001年開始,在降低生產成本的驅動下,全球各大手機巨頭將制造中心轉移到中國大陸,目前幾乎全球所有的手機液晶模塊制造商都已經把生產工廠遷移到中國大陸。在這個巨大的產業中,液晶模塊產業才是關鍵,而上游原材料供應與下游終端產品手機技術含量在其次。所以,新型顯示器件及材料是我國電子元件行業發展的重點,包括發展中小尺寸STN-LCD屏及模塊,筆記本電腦和monitor用彩色 TFT-LCD,COG、TCP驅動IC,LCOS微顯示技術。

COG是制造液晶顯示模塊LCM (LiquidCrystal Display Module)的關鍵技術之一,是采用各向異性導電薄膜ACF (Anisotropic ConductiveFilm)和熱壓焊工藝,將精細間距的IC粘貼封裝到玻璃基板上,實現IC和玻璃基板的電氣和機械互連的一種先進工藝設備。COG組裝工藝設備是今后IC與玻璃基板連接的主要設備,可廣泛應用于平板顯示器行業,特別是液晶模塊的組裝。

COG組裝工藝設備主要涉及溫度控制技術、IC精密對位技術、精密壓力控制技術及CCD應用技術等。

COG 組裝工藝設備的研制將有力地填補我國在此領域的產品空白。通過本項目的實施,可以使國內模塊生產企業以較低的價格配備先進的生產設備和技術,有助于完善平板顯示器模塊組裝設備的配套能力,從而極大地提升模塊產品的結構檔次,提高市場競爭力。此外,一旦實施該項目,研制出COG組裝工藝設備,不僅僅可以每年為國家節約大量的外匯,對我國平板顯示(FPD)產業的發展同樣具有巨大的推動作用。

由COB(Chip On Board)制造工藝轉向COG(Chip On Glass)制造工藝,使LCM產品不斷向小型化、高度集成化、簡易化的方向發展,增加產品的技術含量,提高產品市場競爭能力,縮小產品體積、提高組裝密度、降低成本,實現規模化生產。日東電子科技(深圳)有限公司的核心競爭能力主要表現在4個方面:一是先進的設計制造技術;二是強大的市場營銷和服務能力;三是自主創新和快速研制生產的能力;四是成本競爭能力。該公司不斷強化在這4個方面的優勢,正是在這4個方面的優勢,使其液晶顯示產業迅速發展。

2 研發內容

COG 工藝是一種采用各向異性導電膜ACF和熱壓焊工藝將集成電路貼裝在顯示屏的玻璃基板上,實現IC芯片與玻璃基板的電氣和機械互聯的封裝工藝,是目前消費電子產品LCD顯示屏最先進的生產工藝,廣泛應用于手機、PDA、MP3、PMP等產品。采用COG工藝可縮小產品體積、提高組裝密度、降低成本,實現規模化生產。

對COG工藝的需求有:(1)確保定位精確。

2.1 理論方法研究和關鍵技術分析

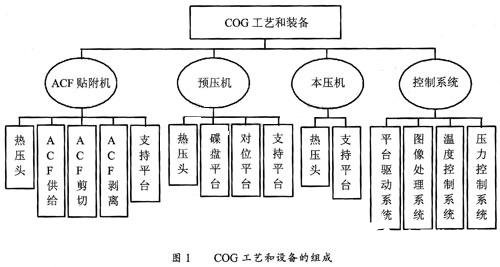

運用現代設計理論和方法,包括:機構運動學、結構動力學的分析、仿真與優化。建立多工藝過程模型、多維參數耦合模型、鍵合機理和模型、電氣互聯性能模型、機械互聯強度模型。開發高定位精度的COG工藝過程所涉及的各種運動學模型、動力學模型、控制模型及其相應的機械結構。研究溫度、壓力和定位精度等參數下 ACF的影響規律、產生電氣互聯的效果、機械互IC芯片面積小,但I/O端數量多。要想使IC與LCD玻璃板之間的線路很好的連通,就需要對IC和LCD 進行非常精確的定位,保證足夠的定位精度。(2)良好的電氣聯通性能。通過ACF導電膠使芯片引腳同LCD焊盤實現電氣連接。焊盤越來越小,線距越來越近,電氣聯通性能至關重要。(3)牢固的機械聯接性能。良好的機械聯接性能可以保證電氣聯通性能的長期可靠。(4)高效、優質的工作性能。COG工藝過程穩定可靠,操作簡便,產品的質量有保障,生產速度快。為此,本項目開展COG過程中的主要成套設備的研發,包括基于COG工藝需求的相關理論方法和分析模型的研究,建立相應的結構設計、工藝規律及協同控制方法,開發ACF貼附機、預壓機、本壓機和自動COG封裝機等COG生產過程中的核心設備,同時開展產業化研究,見圖1。聯的強度等,研究適應電氣互聯距離進一步減少趨勢下的封裝工藝。為COG封裝工藝優化和精確控制,為COG系列設備的設計和開發提供理論基礎。

通過計算機控制系統、伺服驅動系統、圖像處理系統、溫度控制系統和壓力控制系統等實現高穩定性和準確度工藝要求下的ACF、IC芯片和玻璃基板的粘貼動作的形成和協調等問題。

2.2 COG關鍵裝備的研制開發

ACF貼附機的作用是提供一個平臺,使各向異性導電膜ACF貼附到玻璃顯示屏基板上。ACF是以最大直徑為150 mm的卷狀安裝在貼附機上,卷寬為1~6 mm。玻璃基板的尺寸為20 mm×15 mm~80 mm×80 mm,厚度0.3~1.1 mm。

ACF 在驅動裝置的作用下,完成供給、剪切和剝離等動作。供給由電機提供動力,剪切剝離由氣缸提供動力。在支持平臺上,熱壓頭由氣缸驅動垂直運動,實現ACF和玻璃基板的貼附。在上述貼附過程中,熱壓頭的溫度通過PID等方式精密恒溫控制。溫度約為200℃,可以1℃為單位精確設定。同時熱壓頭的壓力也可精確控制和調整。特別重要的是熱壓頭和支持平臺的壓合位置精度,例如平面度必須保持在±6μm以內。ACF貼附機的原型機如圖2所示。

ACF貼附機開發的關鍵技術在于:精密機械動作的協調與控制、高精度的溫度和壓力控制。預壓機(見圖3)的作用是使IC芯片與貼附了ACF的玻璃顯示屏基板預貼附成一體。IC芯片的尺寸為:3 mm×1 mm~30 mm×5 mm,厚度為0.3~0.7 mm。

IC芯片裝在磁盤平臺上,在x和y方向通過步進電機驅動。支持平臺支承著玻璃基板。對位平臺在x,y和θ方向可精密微調,以便調節IC芯片和玻璃基板之間的位置。采用CCD、LED光源、鏡頭等硬件和軟件組成的圖像識別和控制系統確保定位精度小于±3μm。

在完成芯片的精密定位后,熱壓頭垂直移動,完成芯片的預壓合動作。壓力范圍為9.8~98.0 N可調。特別重要的是要確保壓合過程芯片所保持的定位精度,即壓合過程無任何滑移。

通過預壓將IC芯片邦定在LCD玻璃板上,使IC與LCD玻璃板之間的線路連通。IC芯片面積小,但I/O端數量多。要使IC與LCD玻璃板之間的線路很好的連通,就需要對IC和LCD進行非常精確的定位,保證足夠的定位精度。

預壓機開發的關鍵在于:微米級的高定位精度、圖像處理的速度與精度、微量運動的調節和補償。

本壓機是最后完成芯片與玻璃基板貼合生產出合格的液晶顯示屏模塊的設備。本壓機和液晶顯示屏模塊分別如圖4、5所示。

本壓機的壓合溫度高于預壓機為400℃,可以1℃為單位精密調節,PID恒溫控制。壓力范圍為17.2~294.0 N,可精確調整。熱壓頭可在垂直方向精確控制并移動,驅動方式為氣缸提供動力。熱壓頭與支持平面的平面度要求高,應保持在±2μm內。支持平臺支承玻璃基板,度高也可精密調節。

本壓機開發的關鍵在于:運動精度、溫度的穩定性和壓力的精確性控制。

自動COG封裝機是.ACF貼附、預壓、本壓一體化高效COG封裝設備,同時裝備有圖像檢測定位系統和三坐標程控調節功能,有兩個壓頭,適用于多芯片封裝。可廣泛應用于177.8 mm以下STN、CSTN、TFT液晶模組批量生產。 綜上所述,COG工藝過程所用的ACF貼附機、預壓機和本壓機可以使芯片貼焊到玻璃板上,線距10~30μm,最小連接面積1 600μm2,粘著力強度可靠。因此研究內容包括:

(1)開展ACF貼附、預壓和本壓原型機的實驗分析;

(2)開展多工藝過程模型、多參數耦合模型、鍵合機理和模型、電氣互聯性能模型、機械互聯強度模型等關鍵技術的分析與仿真;

(3)各部分機械結構的設計、性能分析與優化;

(4)計算機圖像識別的定位系統開發、定位精度控制技術、定位準確性和穩定性問題;

(5)研究與溫度控制相關的參數變化規律及其優化方法,開發PID恒溫控制系統;

(6)研究與壓力控制相關的工藝影響因素及其控制方法;

(7)開展運動、溫度、壓力等多參數與COG質量變化規律及協同控制方法的實驗;

(8)分析和研究精密驅動電機與氣動元件在COG工藝中應用的性能匹配和優化問題;

(9)研究關鍵零件制造工藝、熱處理和表面處理工藝;

(10)其他相關工藝的研究,如熱壓頭、支持平臺采用特殊的工藝和材料的相關研究,以確保尺寸穩定。

3 技術難點

(1)如何通過理論研究建立相應的數學模型;

(2)綜合考慮多工藝多參數與COG質量的關系,開展實驗研究,建立多參數耦合的工藝影響規律和協同控制方法,實現溫度、壓力和定位精度等參數的優化設置;

(3)如何適應電氣互聯距離不斷減小的趨勢,開展先進封裝工藝的研究。

4 創新的突破點

(1)提出多工藝過程模型、多維參數耦合模型、鍵合機理和模型、電氣互聯性能模型、機械互聯強度模型,解決提高封裝工藝與質量的關鍵技術問題;

(2)基于理論研究成果和多參數協同控制方法,解決ACF貼附機、預壓機、本壓機和自動COG封裝機開發中的結構、工藝和控制問題,實現具有自主知識產權的設備;

(3)有效提高COG設備的芯片貼焊精度,在x方向達±3μm,y方向達±3μm。

5 主要技術經濟指標和成果

對照目前國內外同類COG成套設備的發展水平以及市場的需求,本項目研發的ACF貼附機、預壓機和本壓機將達到的主要技術經濟指標和水平為:

(1)LCD顯示屏玻璃基板尺寸:20 mm×15 mm~80 mm×80 mm,厚度:0.3~1.1mm;

(2)ACF卷盤直徑:最大150 mm。寬度:1.0~6.0 mm;

(3)芯片尺寸:3 mm×1 mm~30 mm×5 mm,厚度:0.3~0.7 mm;

(4)定位精度:x方向:±3μm,y方向:±3 μm。最小線距:28 μm;

(5)熱壓頭和支持平臺的平面度±8μm;

(6)優化機械零件和部件,系統結構合理,可實現精密運行;

(7)采用計算機控制技術,實現COG過程的自動控制;開發圖像識別系統進行定位精度的顯示和控制;

(8)應用精密的光機電技術,由伺服電機接收自動檢測系統輸出的控制信號,實現ACF的供給、剪切和剝離等動作;

(9)開發精密的溫度恒溫PID控制系統。開發精確的氣壓調節和控制系統;

(10)應用人體工程學設計原理,進行總體布局優化設計,強調人性化操作,協調人機關系,注重工作環境安全舒適,操作方便。

6 結論

分析了COG焊接設備的研制目的和焊接工藝,技術難點,創新點以及成果,對我國目前的COG設備現狀,未來發展方向等作了描述。

當今世界,科技發展日新月異,運動控制技術迎來了又一個高速發展的新階段,各種類型LCD模組的產品層出不窮,對COG設備提出更高的要求,高速、高精度與高可靠性的COG設備將顯示出越來越重要的作用。本文的研究成果,對開發新型COG設備,提高我國機械加工工業的整體水平,具有一定的借鑒意義。

責任編輯:gt

-

顯示器

+關注

關注

21文章

4980瀏覽量

140043 -

lcd

+關注

關注

34文章

4426瀏覽量

167578 -

封裝

+關注

關注

126文章

7916瀏覽量

143012

發布評論請先 登錄

相關推薦

自動焊接設備的種類介紹及組成

自動焊接設備應用領域有哪些

功率器件應用-焊接設備

COG焊接設備的研制及未來發展方向

COG焊接設備的研制及未來發展方向

評論