作者:王麗,溫旭輝,曾莉莉,韓利 來源:微計算機信息

1 引言

隨著能源和環境問題日益受到重視,電動汽車以其清潔無污染、能量效率高、低噪聲、能源多樣化等優點研究發展迅速。電動汽車作為一種交通工具,工作環境復雜多變,其電機驅動系統需要滿足可靠性高、效率高、調速性能好、造價低等性能要求。因此電動汽車的電機驅動系統測試是一項重要研究內容。

電機驅動系統包括電機及其控制器,系統測試中需較長時間采集驅動系統內部和外部的信號,用到多個測量儀器,輸出大量數據。電動汽車電機驅動系統研究的深入對其測試的效率和精度有了更高的要求,傳統的手工測試方法已無法滿足試驗需求。隨著計算機技術、通信技術和自動控制技術的發展,以PC機和工作站為基礎的虛擬儀器和分布式網絡化測試技術為主的現代化開放式測試系統已成為目前的發展趨勢。

因此,本文提出了一種基于CAN總線、GPIB總線和以太網的分布式電機驅動測試系統。下面詳細闡述該測試系統總體和各子系統的設計思想和方案。

2 分布式測試系統設計

2.1 測試系統需求分析

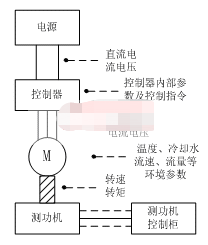

電機驅動系統試驗按照一定的測試規范給電機加載,使電機可以工作在各種給定的工況下,同時還要為電機提供一定的保護措施。測試對象為車用交流異步電機和永磁同步電機,采用直流電源柜—電機控制器-電機—測功機的連接方式。電源柜的直流電壓輸出經電機控制器逆變為可控的三相變頻變壓交流電,從而驅動電機工作。電機的輸出軸連到測功機,通過測功機來完成機械功率的吸收。系統結構如圖1所示。

圖1 電機驅動試驗系統示意圖

由圖1可見,電機驅動系統所需測試量有:電機控制器的四路電流和四路電壓,包括輸入直流母線電壓電流和輸出三相交流電壓電流值;電機的輸出轉矩和轉速;至少三個溫度測點;冷卻系統的液體流量、流速和壓力;控制器內部參數和控制指令等。要求各測試量的精度等級為0.5級,即誤差控制在千分之五以內。

2.2 系統總體設計

本文采用集散控制思想,開發出適用于電動汽車電機驅動系統試驗的分布式在線監測系統,包括接口網絡設備及配套軟件。建立一套基于CAN總線、GPIB總線和Ethernet的現場總線技術的分布式在線監測平臺,自動完成測試、記錄和一些在線分析功能。

按照所需檢測的數據類型將系統劃分為四個子系統:電氣特性測試子系統,機械特性測試子系統,內部信息調試子系統和環境監測子系統。

系統以測控計算機為核心處理單元,就每個子系統的數據接口特點選擇合適的互連方案。方案的選取主要從以下幾個方面考慮:充分利用現有技術和儀器;經濟性;兼容性和可擴展性;傳輸速度和精度;網絡利用率等。

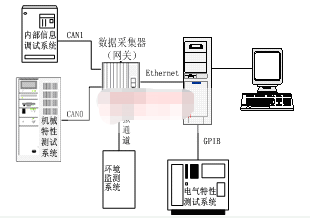

基于以上各方面因素的充分考慮后,設計的監測系統拓撲結構如圖2所示。

圖2 測試系統網絡拓撲圖

2.3 子系統設計

由圖2可見:電氣特性測試子系統進行電氣參數的測量,包括控制器輸入輸出的電流和電壓,以及功率和效率等相關參數。采用LEM 公司生產的NORMA D6000功率分析儀作為測量儀器,通過GPIB總線與測控計算機通信。

機械特性子系統測量電機轉速和轉矩外特性,采用南峰CW160電渦流測功機作為加載裝置和測量儀器。南峰測功機輸出轉速和轉矩的模擬信號,該信號經A/D轉換和CAN轉換后傳輸到imc C1數據采集器。

內部信息調試子系統測量控制器內部在線運行參數,由控制器直接CAN輸出,經另一條CAN總線傳輸到數據采集器。

環境監測子系統使用一系列傳感器,測量輸出冷卻系統的溫度、流量、流速、壓力和驅動系統環境溫度、濕度、壓力的模擬量。

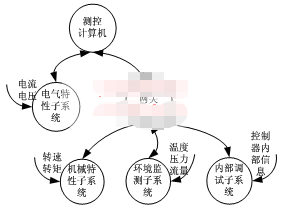

使用IMC公司生產的imc C1數據采集器作為系統數據網關,它標配有2個CAN節點,8路模擬輸入通道和支持TCP/IP協議的Ethernet接口。機械特性子系統和內部信息調試子系統分別通過兩路獨立的CAN總線、環境監測子系統通過多路模擬通道連接到imc C1。最后,這三個子系統的所有數據經imc C1的以太網口傳輸到測控計算機。系統數據流圖如圖3所示。

圖3 測試系統數據流圖

3 關鍵技術研究

監測系統軟件開發環境采用美國NI公司的虛擬儀器開發軟件Labview7.0。它采用圖形化編程語言,提供了大量功能函數,有助于提高程序可靠性和開發效率。

系統開發包括軟硬件平臺搭建、數據采集與處理、數據信息管理、軟件界面設計和系統可靠性與誤差分析等方面的工作,本文對其中的幾點關鍵技術予以詳述。

3.1 GPIB通信

通用接口總線GPIB(General Purpose Interface Bus)是高速率8位并行數字接口,已成為IEEE 488標準。

本文采用NI公司的PCI-GPIB接口卡,最高傳輸速度可達1.5Mbytes/s。待集成的D6000功率分析儀可進行終端電量的測量和分析,它的組件61D2模塊包含GPIB接口。

軟件使用LabVIEW下的VISA相關函數實現GPIB通訊,VISA資源名稱為GPIB:6。用到的接口函數有:SH1, AH1, T5, L4, SR1, RL1, PP1, DC1, DT1, C0, E2。

本文采用模塊化編程,各模塊功能如下:

初始化:包括獲取儀器地址,重置,選擇工作模式。

儀器設置:設置采樣頻率,設置平均方式,超時時間設定。

觸發:觸發源設置,觸發方式,軟件觸發。

數據設置:設置功率分析儀,讀取所測變量。

讀取并顯示數據:使用“RED?”指令和VISA的Write和Read函數讀取數據,并進行格式轉換。

出錯信息顯示:出現錯誤時予以提示,并指出數據流出錯環節。

關閉儀器:關閉總線I/O接口。

3.2 CAN通信

CAN總線(Controller Area Network)是一種具有很高保密性、有效支持分布式控制或實時控制的串行通信網絡,目前在工業控制尤其是汽車工業中得到廣泛應用。

完整的CAN總線通信接口的硬件部分應包括CAN收發器、電氣隔離部分、CAN控制器等。本系統使用了2路CAN總線,分別制訂兩個不同的協議,以實現兼容,防止沖突。使用CRONOS PL/2 UNI8數據采集器作為兩路CAN總線的網關。連接機械特性測試子系統的CAN總線命名為CAN0,其協議規定了轉矩和轉速的信息格式,內部信息調試子系統的CAN總線命名為CAN1,用于傳輸控制器內部運行參數和控制命令等。

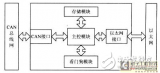

其CAN通訊流程圖如圖4所示。

圖4 CAN通信程序流程圖

3.3 系統誤差分析

對整個系統測量誤差進行分析和計算,首先要分析子系統可能存在誤差的環節。例如電氣特性測量子系統可能引起誤差的環節有:LEM功率分析儀誤差、GPIB傳輸誤差和存儲數據類型轉換誤差;機械特性測量子系統可能引起誤差的環節有:南峰電渦流測功機誤差、A/D轉換誤差、CAN總線傳輸誤差、數據采集器誤差、以太網傳輸誤差和存儲數據類型轉換誤差。

以100/160kw交流異步電機驅動系統效率測試為實例進行誤差分析:轉矩工作范圍為0~850Nm,轉速工作范圍0~4500rpm,最大輸出功率160kw,最大輸入功率190kw。南峰電渦流測功機扭矩測量精度為0.4%,轉速測量誤差不大于0.1%;LEM NORMA D6000功率分析儀的電流電壓測量精度為0.05%,功率測量誤差小于0.1%。合理設置總線及相關協議,可以實現數字信號的無損傳輸,同時選擇數據存儲類型,使計算機終端顯示數據和測量儀器面板顯示數據一致。

電機驅動系統效率

![]() (1)

(1)

按照廣義均方概合成法計算系統總不確定度

(2)

公式(2)中由于分項較少, 取2;分布情況不能確定,按均勻分布處理, 取 ;代入測功機和功率分析儀的不確定度的值:

(3)

帶入數值計算得到

![]() (4)

(4)

測試系統需求中要求各測量參數精度不低于0.5級,即誤差控制在千分之五以內。經分析和計算,本系統所需測量參數的測量精度均滿足測量需求。

4 結論

該系統現已在中科院電工所電動汽車實驗室試運行。基于CAN總線、GPIB總線和以太網的分布式測試系統具有更安全可靠的數據傳輸,減少了手工記錄造成的不可靠因素,增強了現場的信息集成能力,實現了電動汽車電機驅動試驗系統的分布化、網絡化和集成化。

責任編輯:gt

-

電動汽車

+關注

關注

156文章

12087瀏覽量

231264 -

電機

+關注

關注

142文章

9021瀏覽量

145494 -

測試系統

+關注

關注

6文章

822瀏覽量

62133

發布評論請先 登錄

相關推薦

基于以太網的分布式溫濕度智能監控系統

工業以太網的實現方案和現場實際應用情況

基于以太網分布式的數據采集控制系統

EtherCAT_以太網現場總線

工業以太網與現場總線技術各自優缺點和應用

基于現場總線技術和以太網實現分布式電機驅動測試系統的設計

基于現場總線技術和以太網實現分布式電機驅動測試系統的設計

評論