電動汽車主要是以動力電池作為動力源,由此引入了動力電池包、高低壓線束以及負載端防護等一系列問題。而動力電池包因集成高電壓、高電能的特點,在汽車上的布置以及碰撞防護需重點關注。

本文以某型號鋰離子動力電池為研究對象,對電芯不同方向進行擠壓試驗研究,通過采集擠壓力、溫度、電壓數據分析找出電芯抗擠壓弱的方向,然后進一步通過不同加載工況形式來分析確定電芯的擠壓損傷容限,其次對模組不同方向抗擠壓能力進行了分析。

一、動力電池熱失控

以鋰離子動力電池為例,其主要工作機理涉及陰陽極材料的脫鋰嵌鋰以及鋰離子在電解液(質)及隔膜材料中的傳輸與擴散。動力電池出現安全問題,多數與電池的物質組成直接相關,由于機械濫用如電池過熱,過度充、放電,受到撞擊、擠壓等,內部電池材料間會發生化學反應,引發熱失控,最終誘發起火、甚至爆炸事故。

當汽車發生碰撞事故后,電池在受到碰撞擠壓后結構會發生變形,導致內部組分材料失效,包括隔膜破裂或陰陽極材料斷裂,進而引發內部短路;內部短路產生大量的焦耳熱從而導致單體電池中的材料分解,溫度在80~120℃之間,固體電解質界面膜(SEI) 首先發生分解反應:

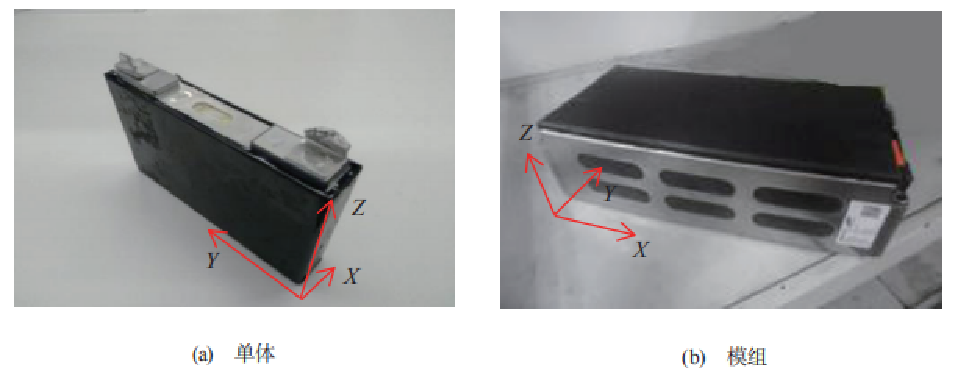

而化學反應的進行都會伴隨著熱的產生,SEI膜分解的動力學方程和放熱方程為:

其中:k為反應參數,T為熱力學溫度,w為卷層碳成分中SEI膜亞穩態質量分數,α為SEI膜分解反應頻率因子,Ea為SEI膜分解反應的活化能,R為氣體常數,n為w的反應級數,Q為單位體積的放熱功率,H為SEI膜分解反應的反應熱,ρC為單位體積卷層碳質量。

SEI膜分解反應進行到一定程度,會進一步發生后續的一系列化學反應。鋰離子電池發生熱失控按照溫升可以分為以下5個反應階段:SEI 膜分解反應、負極與電解液的反應、正極活性物質分解反應、粘結劑反應和電解液分解反應。電池內部生熱反應也會產生大量氣體,結構內部壓強迅速增加和聚集;當壓強達到結構承載極限會引發可能的失火與爆炸。單體電池發生失效后,同時還會迅速向相鄰電池傳播,導致電池系統失效,造成更嚴重的后果。

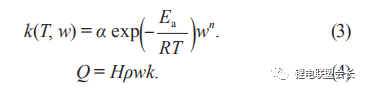

動力電池在發生短路時,電壓開始下降,溫度開始上升,因此溫度和電壓可以作為動力電池發生失效的判斷依據。考慮到內部短路后溫度需要一定時間才能傳遞到電池表面,同時受到環境溫度影響較大,相比溫度而言電壓是一個能相對快速準確判斷動力電池出現短路失效的參數。通過溫度出現上升和電壓開始下降可以判斷出該型號電池擠壓失效臨界值。圖1所示為試驗中電池單體受到擠壓出現熱失控過程采集到的溫度與電壓數據。

圖1 電池擠壓過程中溫度、電壓變化

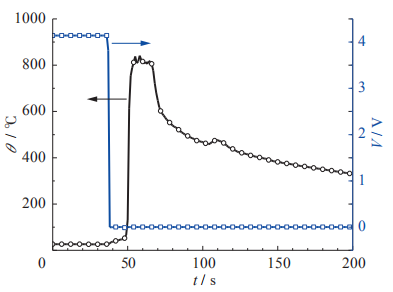

在0~36s內,電池單體受到一定擠壓,電壓仍穩定在4.14V,電池自身溫度為26.2℃;在37~38s間,電壓驟降至2mV,此時電池溫度增加至30.5℃ ;加載至50s 時,測得電壓一直為2mV,溫度升至131℃,此時觀察到電池單體出現大量冒煙;50~51s間,電池溫度由13℃上升至614℃,隨即發生起火爆炸。圖2所示為試驗中單體電池擠壓熱失控時出現冒煙以及起火爆炸現象。

圖2 電池單體擠壓熱失控表現

二、動力電池擠壓試驗

動力電池包在車輛上一般布置在地板下方區域,車輛發生正碰或追尾時,車輛前后有足夠的吸能空間,地板位置結構變形較小,動力電池包不會發生擠壓損傷;但當車輛受到側面碰撞時,側向吸能空間小,碰撞力通過門檻傳遞到地板橫梁以及中央通道等區域,動力電池包容易擠壓損傷,進而造成內部模組、單體受損。

因此,通過試驗研究擠壓工況下電池單體、模組的破損失效情況,確定單體的擠壓損傷容限,可以為動力電池包的安全布置設計以及仿真中失效判定提供依據。

2.1 試驗準備

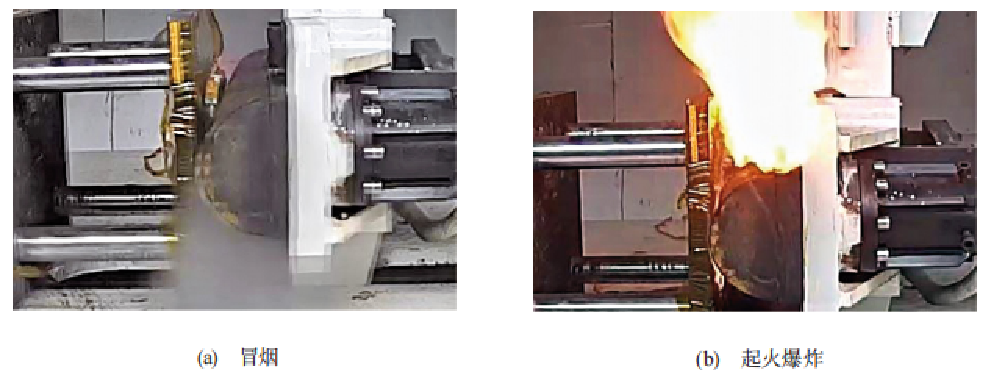

動力電池單體常用的有圓柱型和方型電池。本文研究對象為某方型單體電池,電池以正極鎳鈷錳 (NCM) 及石墨負極的化學材料體系為主。單體電池尺寸:X Y Z=寬×長×高=27mm×148mm×94mm,額定電壓為3.7V,額定容量為37Ah。單體電池在模組中排布形式為沿單體電池寬度方向(X向)疊加組成。

本文中模組的定義擠壓方向與單體一致,電池單體及模組如圖3所示。通過壓頭對電池單體及模組的擠壓,采集擠壓過程位移、載荷、電壓和溫度數據以及錄像數據,并進行試驗結果分析。

圖3 電池單體及模組

2.2 電芯擠壓試驗結果

對電芯進行X、Y、Z這3個方向的擠壓工況試驗,得到3個方向的剛度對比如圖4所示。

圖4 電芯不同方向擠壓位移-載荷曲線

電芯X向剛度最大,相同變形情況下可以承受更大的擠壓力。而Y向和Z向相對較弱,電芯在模組中的布置一般為X向串聯組成,在整車發生側面碰撞時電芯受到擠壓變形的主要是電芯X和Y這2個方向。

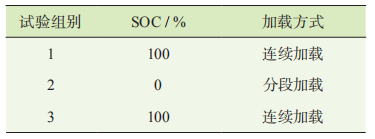

為尋找電芯擠壓工況下殼體破損開裂臨界點,對電芯Y向進行擠壓試驗,設計試驗矩陣如表1所示。每組試驗均進行3次擠壓,擠壓速度均為0.2mm/s。

表 1 電芯擠壓試驗矩陣

第1組試驗對單體連續加載直至電池發生熱失控,電池的荷電狀態(SOC)為100%;第2組試驗目的是找出電池殼體開裂臨界點,為便于觀察,電池電量放掉同時分段每次加載3mm,每段保持200s;第3組試驗連續加載至殼體開裂臨界值后靜置,目的是分析是否存在發生熱失控風險。

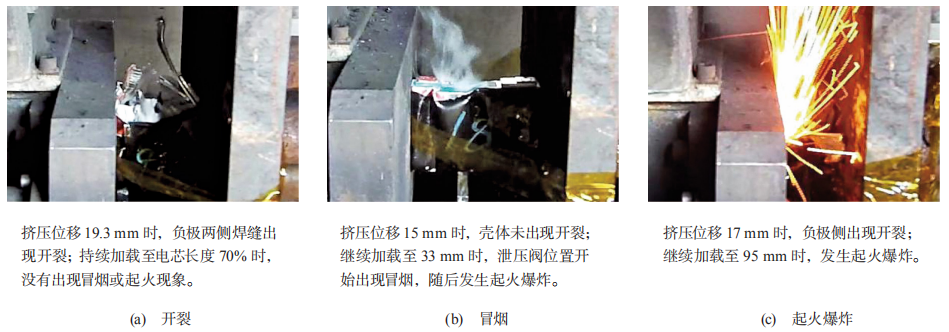

第1組試驗電芯連續加載直至出現擠壓失效,見圖5。通過試驗對比分析可以看出電芯擠壓失效模式存在不確定性。該擠壓試驗中電芯出現的失效模式有殼體擠壓破損,未發生起火爆炸;殼體擠壓未破損,但發生冒煙或起火爆炸;殼體擠壓破損,發生起火爆炸。

圖5 第1組電芯擠壓失效模式

圖6、7為第2、3組試驗后電芯殼體受擠壓變形情況。由圖6可以看出:試驗測得兩次擠壓位移15mm時電芯負極側發生開裂,正極側未開裂;一次擠壓位移12mm時負極側發生開裂,正極側未開裂。通過對第2組試驗分析,初步確定電芯擠壓工況下殼體破損開裂臨界值為12mm。

圖6 第2組電芯擠壓后形態 圖7 第3組電芯擠壓后形態

由圖7可以看出:試驗測得擠壓位移12mm時,3次試驗電芯均未出現殼體破裂情況且未出現起火爆炸現象,試驗完成后靜置24h測得電芯表現正常。通過該組試驗驗證,可以確定該型號電芯擠壓失效臨界值為12mm。

對3組試驗分析發現:電芯殼體破損開裂失效模式臨界點為12mm,低于限值,殼體開裂風險較小,不會發生起火爆炸;

超出該限值,電芯殼體是否破損開裂存在一定不確定性,仍具有較高安全風險;

電芯起火爆炸失效的不確定性較大,失效模式不一致。因此可以確定:電芯損傷容限為12mm,試驗中擠壓工況條件較穩定,而實際應用中電池受到擠壓的條件具有差異性,考慮保留一定的安全裕度,因此確定該型號電芯的損傷容限為10mm。

2.3 模組擠壓試驗結果

模組分別對其X、Y這2個方向進行擠壓試驗,加載速度在0.2mm/s,試驗中模組為滿電狀態,即模組SOC為100%,X、Y2個方向分別對應了車輛側面受到碰撞擠壓的表現。2個擠壓方向分別重復進行3次擠壓試驗,保證試驗的有效性。

圖8 模組不同方向擠壓狀態

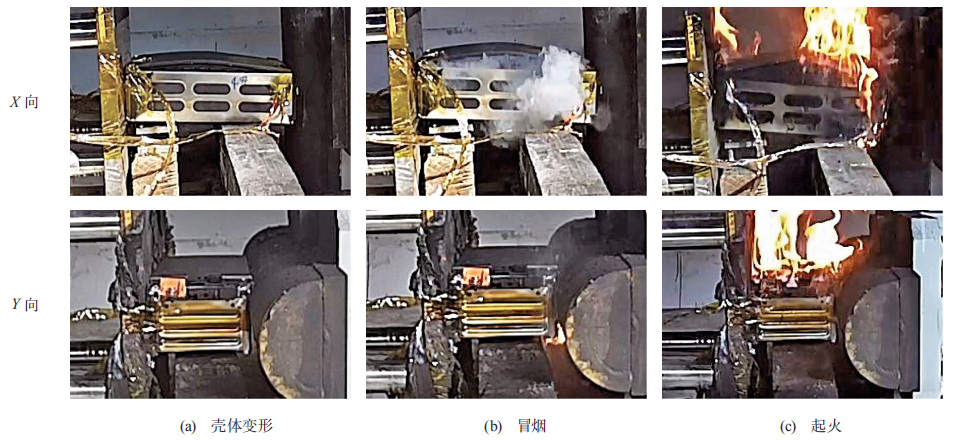

圖8為模組不同方向擠壓狀態。圖9所示為模組X、Y向擠壓過程。通過對比,模組不同方向擠壓發生熱失控的過程均為:初期電池模組發生變形,隨著擠壓載荷增加電池內部破壞出現冒煙或火星,進一步的造成起火爆炸。

圖9 模組 X、Y向擠壓過程

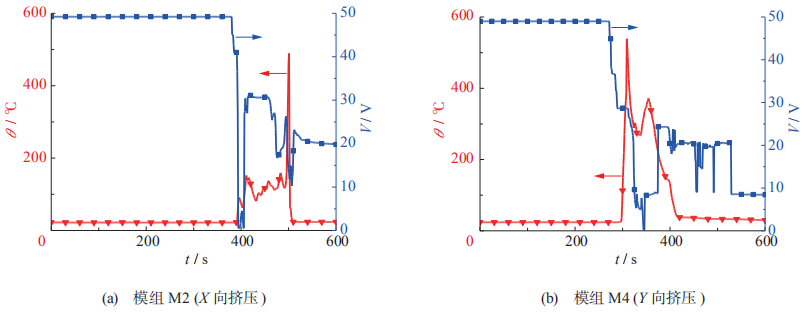

圖10所示為模組X、Y2個方向受到擠壓過程中溫度和電壓變化曲線,以M2(X向擠壓) 和M4(Y向擠壓)模組為例進行分析。圖10a中,0~400s間,模組受到擠壓逐漸發生變形,模組溫度和電壓保持穩定;當加載到400s時,電壓開始驟降至0V,同時溫度從26℃增加到156℃,此時電池模組開始出現冒煙現象;隨著擠壓力的進一步增加,溫度上升至500℃,此時電池模組發生起火爆炸。

圖10 模組擠壓過程中溫度、電壓變化

圖10b中,0~300s內,模組的電壓和溫度值相對穩定,從300s時,溫度驟升至550℃,模組發生起火爆炸,電壓降至為0V。通過溫度、電壓曲線對比分析同樣得到模組Y向擠壓更易發生熱失控。

根據試驗采集到的位移載荷曲線以及電壓、溫度曲線,對X、Y2個方向電池模組出現失效時的擠壓距離進行分析。X向擠壓中,編號M1、M2、M3模組出現失效時擠壓位移分別是40、42、30mm;Y向擠壓中,編號M4、M5、M6模組出現失效時擠壓位移分別是21、15、24mm。通過對比可以發現,相比X向,模組Y向受到擠壓后更容易發生失效。分析結果表明:模組Y向受到擠壓后更容易發生熱失控,該規律與電池單體一致。

三、結論

1)本文分別對電池單體寬、長、高3個方向進行擠壓,對比得到電芯在長度方向剛度較弱;通過對電芯長度方向擠壓試驗得到該型號動力電池單體損傷容限為10 mm。

2)對電池模組寬度、長度2個方向進行擠壓,對比分析得到模組長度方向擠壓更易發生熱失控,與電池單體具有一致性。

3)本文分析結果可以為動力電池在電動汽車上的結構布置及安全防護設計提供指導,具有實際的工程應用性。

參考:許萬等《三元鋰離子動力電池擠壓損傷容限的試驗研究》

編輯:jq

-

電壓

+關注

關注

45文章

5616瀏覽量

115948 -

電池

+關注

關注

84文章

10618瀏覽量

130202 -

sei膜

+關注

關注

0文章

23瀏覽量

3553

原文標題:三元鋰電池擠壓損傷試驗研究

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

剖析三元鋰電池擠壓損傷試驗

剖析三元鋰電池擠壓損傷試驗

評論