過去的一年,作為第三代半導體的典型代表,碳化硅(SiC)器件著實火了一把,其高工作溫度、高擊穿場強、高耐壓、高熱導率、高功率密度以及高可靠性,為設計師打造具有競爭力的節能型產品提供了前所未有的機會。

目前,一些領先的應用已經采用了SiC,更多的應用正在嘗試當中。為了充分發揮SiC的諸多優勢,我們還需要思考用SiC進行設計的一些難題,其中一個重要問題就是SiC器件的驅動。關于這個問題,我們來看看多家SiC半導體頭部企業的技術經理和設計主管的看法和忠告。

SiC的驅動電壓多少才合適?

傳統硅MOSFET的典型驅動電壓是12V,傳統硅IGBT的典型驅動電壓為15V,SiC MOSFET的驅動電壓通常比它們都高。Cree|Wolfspeed應用經理魏晨說:“我們廣泛應用的第二代SiC MOSFET的驅動電壓是20V,許多客戶希望能夠降低其驅動電壓,最好與傳統硅器件差不多。為了方便客戶使用,我們的第三代SiC MOSFET的典型驅動電壓從第二代的20V降到了15V,柵極電壓極限為+19V-8V,更容易實現驅動,同時也降低了驅動損耗。”

他說:“在典型橋式電路應用中,我們推薦客戶使用+15V/-3V的驅動電壓,把驅動電壓的精度做到±5%。15V可以保證MOSFET有效開通,且相對最高極限電壓19V保留4V的電壓裕量。-3V的負壓可以有效避免由串擾引起的共通問題,同時-3V距離-8V的柵極電壓極限保留了5V裕量。”

從柵極驅動角度看,SiC MOSFET比硅器件對柵極電壓的依賴性更大,與之相關的低跨導的一個挑戰。安森美半導體先進方案部產品營銷經理黎志遠認為:“解決這個問題需要考慮采用隔離加負偏壓的方法。柵極驅動器需要能夠提供+20V和-2V至-5V的負偏壓,同時具有最小的輸出阻抗和高電流能力。”

羅姆半導體(深圳)有限公司技術中心高級經理蘇勇錦認為:“使用SiC MOSFET,需要在低損耗和高可靠性之間找到一個平衡點。針對ROHM已經量產的第二代和第三代SiC MOSFET,我們推薦驅動電壓為18V。為了達到與傳統硅IGBT及SJ-MOS驅動兼容的目的,ROHM第四代SiC MOSFET的驅動電壓可同時對應18V或15V,這是行業先進水平。”為了評估驅動IC和SiC MOSFET(包括單管或SiC模塊),實現各種電路自由搭配、雙脈沖實驗,ROHM還提供多種類型的評估板。

對于SiC MOSFET來說,通常需要使用負柵極驅動來使之關斷,而使用高正驅動來獲得最低的Rdson。然而,這使得SiC MOSFET更接近于其柵極氧化層能夠長期可靠工作的最大電場。UnitedSiC工程副總裁Anup Bhalla表示:“SiC FET則是一種可以替代已有的Si IGBT、Si FET、SiC MOSFET等器件的產品。通過允許0到12V的柵極驅動,SiC FET能夠像普通的硅MOSFET一樣容易驅動。5V的高Vth看起來就像一個IGBT,因此設計師會發現,結合非常好的Crss/Ciss比,即使硅MOS或IGBT不能用,SiC FET也可以使用單極柵驅動器。”

他說:“對于我們的器件,我們建議f<100kHz用0-12V,或f>100kHz用0-15V柵極驅動器;同時建議在適當地方使用RC器件緩沖器,而不是用Rgon/Rgoff電阻來控制開關,以便在低開關損耗和EMI/過沖之間獲得更好的平衡電壓。”

SiC柵極驅動有一些最低要求,不能滿足這些要求,器件的可靠性就無法保證。意法半導體工業功率轉換部門產品市場經理Carolina SELVA說:“首先,在整個工作溫度范圍內,dV/dt瞬態耐量為±50V/ns,這是因為SiC MOSFET是為快速開關和高頻開關設計的;其次,最小差分電源電壓擺幅為22-28V(取決于是否施加負關斷柵極電壓)。因此,SiC MOSFET需要更高的正柵極驅動電壓(+20V),取決于應用是否需要負關斷柵極電壓。”

三菱電機半導體大中國區技術總監宋高升表示:“三菱電機推出的工業用SiC器件對柵極氧化層進行了特別的設計,使其驅動電壓與IGBT器件保持一致,即±15V,這樣可以方便客戶進行兼容設計。”

Power Integrations工業高壓營銷總監Francesco Fisichella說:“與IGBT(+15V/-15V)不同,SiC器件沒有通用柵極電壓,可能介于-4V和-10V/+15V和+20V之間,完全取決于器件廠商采用的技術。因此,SiC器件驅動器必須非常靈活。不過,發展趨勢是-5V和+15V至+20V。”

如何得到可靠穩定的驅動?

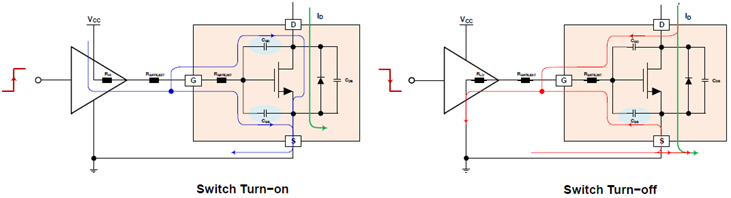

Cree|Wolfspeed的魏晨表示:“為了得到可靠穩定的驅動,我們推薦使用基于隔離電源和隔離驅動芯片的方案。對于高頻橋式電路應用,驅動芯片的CMTI需要大于100V/ns。推薦選用滿足系統隔離工作電壓要求,并有足夠驅動能力、帶有米勒鉗位功能的驅動芯片。結合合理的PCB布局,米勒鉗位能夠幫助用戶降低共通風險,實現更高的系統可靠性,還能幫助用戶抑制柵極負壓尖峰,以滿足SiC MOSFET的柵極電壓要求”。

羅姆的蘇勇錦指出:“在高速開關時,SiC柵極驅動要有快速響應,而高速開關時會產生浪涌電壓,影響電路穩定特性、損耗等。羅姆除了提供SiC器件外,還提供包括柵極驅動IC在內的局部電路解決方案,除了支持PCB合理布線(減小寄生電感)外,還可根據客戶實際應用電路給出合理有效的浪涌電壓抑制電路及器件參數,為客戶排憂解難。”他還介紹說:“目前汽車應用SiC驅動IC主要是磁隔離、容隔離占主導。羅姆的SiC+柵極驅動IC解決方案能自由搭配功率電路,并通過全方位的技術支持及時有效地解決客戶使用SiC的后顧之憂。”

安森美半導體的黎志遠介紹說:“我們的第一代帶有負電荷泵的非隔離型驅動器NCP(V)51705驅動器主要用于驅動SiC MOSFET晶體管。為了將導通損耗降至最低,它能夠將最大允許柵極電壓提供給SiC MOSFET器件。在導通和關斷期間,提供6A的高峰值輸出電流,從而最小化開關損耗。為了提高可靠性、dV/dt抗擾度及更快關斷速度,它利用板載電荷泵產生用戶可選的負電壓軌。對于隔離應用,NCP/NCV51705提供一個外部可訪問的5V電源軌,為數字或高速光耦隔離器的次級端供電。”

SiC的高開關頻率會造成三個問題,首先是柵極電阻溫升比較高,對驅動的散熱設計要求很高;其次會造成較大共模干擾,驅動設計要滿足這方面的要求。另外,驅動的單通道輸出功率比較大,要求驅動板原次邊隔離電源功率大,效率高,體積小。青銅劍科技的陳恒星說:“首先要采用大功率柵極電阻,優化高開關頻率帶來的驅動柵極溫升高的問題,同時通過優化PCB設計,增大驅動覆銅來提高驅動散熱能力;其次,為優化共模干擾及高dv/dt問題,驅動增加了濾波措施,優化PCB布局,減小變壓器耦合電容;第三,為在有限體積內提高驅動隔離電源效率及輸出功率,在驅動設計上還要優化變壓器繞線方式及磁芯材質。”

SiC器件的安全怎樣保證?

由SiC的諸多特性決定,其注定要用在高溫、空間狹小的場合。三菱電機的宋高升介紹說:“為降低橋臂串擾帶來的誤動作,三菱電機在MOSFET柵極氧化層形成過程中采用獨特的再氧化工藝,在保證低通態電阻的同時將開通閾值電壓增加至4V。采用這一工藝的600V SiC MOSFET器件已經在家電用DIPIPM上使用。三菱電機利用此工藝正在開發1200V高開通閾值電壓的SiC MOSFET器件。”

相對于IGBT 10μs的短路耐受時間,SiC器件的短路耐受時間一般只有2-4μs,需要更加快速精確的短路保護方式。為了解決這個問題,三菱電機開發了集成RTC電路的SiC模塊,當短路發生時,SiC模塊內部的RTC電路會自動降低柵極電壓,漏極電流會隨之大大降低,SiC器件的短路耐受時間也會隨之延長。RTC電路同時會輸出一個短路信號給外側驅動器,驅動器啟動保護,及時關閉驅動信號。宋高升說:“經實際測試,從短路發生到啟動保護,只有1.2μs,大大提高了短路保護的可靠性,也極大簡化了驅動器短路保護電路設計。”

防止嚴重的安全問題并提升可靠性的一種方法是隔離。安森美半導體的黎志遠建議設計人員采用NCP(V)51705 + NCID9401/11(數字隔離器),或隔離型驅動器 + 分立器件(齊納二極管及電容器)來設計SiC驅動;并使用SiC MOSFET驅動器子卡來評估SiC MOSFET驅動器。

Power Integrations的Fisichella認為:“并非所有SiC模塊都能承受短路,那些能承受短路的模塊通常比IGBT模塊(通常為10μs)的承受時間要短得多(2-4μs)。這就要求柵極驅動器能夠檢測到短路,并非常迅速地關斷器件,而不會因靈敏度過高和誤觸發而出現問題。”

意法半導體的工業功率轉換部門產品市場經理Carolina SELVA介紹說:“STGAP1AS是一個廣泛使用的SiC柵極驅動器,其內置米勒鉗位保護功能可在半橋配置的功率電路開關時控制米勒電流。當SiC功率開關管處于關斷狀態時,驅動器可以避免同一橋臂上的另一個開關管導通產生的CGD電容引起感應導通現象。在關斷狀態時,驅動器使用CLAMP引腳監視開關管的柵極電壓。當柵極電壓降至VCLAMPth閾壓以下時,驅動器激活CLAMP開關,創建一條低阻抗路徑,以防止不必要的開關導通。”

SiC短路耐受能力弱,通常要求驅動保護在3μs內動作,否則就會出現不動作或誤動作問題。青銅劍科技的陳恒星說:“針對SiC器件短路耐受時間短的問題,根據模塊特性及調試經驗一般將短路時間設置在1.5μs,在恰當時間內做出保護動作。SiC開關速率快,開通閾值低,較高dv/dt會產生米勒效應導致SiC器件誤開通,影響其可靠性。在驅動中增加米勒鉗位可以防止誤導通。”

選擇誰家的驅動器?

Cree|Wolfspeed的魏晨表示:像TI的UCC5350MC、ADI的ADuM4121等都是值得嘗試的分立SiC MOSFET驅動器。他說:“我們一直在與TI、ADI及SiLabs等主流驅動廠商緊密合作,為Wolfspeed的SiC MOSFET量身打造最合適的驅動產品。”

三菱電機的宋高升也表示:“一些驅動器設計廠商會針對三菱的SiC器件設計即插即用的驅動器,客戶可以根據自己的需求進行對比選擇;由于三菱的部分SiC器件內部集成了RTC電路,因此可以降低驅動保護電路的設計難度,客戶也可以根據自身的情況自己設計驅動。”

意法半導體的SELVA說:“對用戶來說,SiC供應商的柵極驅動器充分利用其功率器件的知識經驗,而設計公司的驅動器則專注于各種SiC產品,覆蓋更廣泛的功能需求。”

據UnitedSiC的Bhalla介紹,UnitedSiC的SiC FET由于柵極電流很低,而且不需要米勒鉗位,幾乎可以使用任何標準硅驅動器、IGBT驅動器或先進的SiC驅動器。事實上,許多用戶甚至使用基于脈沖變壓器的簡單柵極驅動器。他說:“SiC FET的全部價值在于不需要使用更昂貴的新型SiC MOSFET或類似GaN的驅動器。具有足夠dv/dt額定值和CMTI額定值的傳統硅驅動器就足夠了。”這一點有別于其他廠商。

自己不做SiC器件,但專注于功率器件柵極驅動器設計的一些公司也積累了豐富的經驗,如Power Integrations。該公司的Fisichella表示:“最重要的問題是,SiC驅動器必須與SiC模塊完美匹配。這聽起來似乎很簡單,但是,SiC柵極驅動器比IGBT驅動器更復雜,因為SiC的特性導致參數范圍更廣,并且保護功能必須進行高度調優。因此,SiC模塊制造商可能會推薦首選合作伙伴的可靠解決方案。”

看來,滿足客戶多元化需求是專門做驅動的公司得以立命之本。那么,器件廠商做驅動和專門做驅動的公司有什么不同呢?青銅劍科技的陳恒星認為,前者一般僅專注于自己SiC器件的配套驅動。而后者會針對外資品牌、國內品牌等行業內不同SiC器件公司的產品做定制化開發。他說:“我們不局限于哪一家的SiC器件,而是根據不同客戶要求、各廠家不同的封裝,包括特性和參數來提供對應的驅動。”

寫在最后

讓SiC如愿以償

用SiC器件設計應用是一個挑戰,在驅動設計方面會遇到一些棘手的問題,如果解決不好,SiC器件就無法如愿以償地發揮作用,甚至導致系統故障。另外,選擇供應商和現成的驅動也要因應用而異。只有SiC器件與應用完美匹配,才能讓它在功率系統中發揮更大的作用。

原文標題:直面驅動四大挑戰,讓碳化硅如愿以償

文章出處:【微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

責任編輯:haq

-

半導體

+關注

關注

334文章

27693瀏覽量

221819 -

安森美

+關注

關注

32文章

1703瀏覽量

92131 -

SiC

+關注

關注

29文章

2881瀏覽量

62865

原文標題:直面驅動四大挑戰,讓碳化硅如愿以償

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

AN-1535:ADuM4135柵極驅動器性能驅動SiC功率開關

應用筆記 | SiC模塊并聯驅動振蕩的抑制方法

如何選擇合適的電機驅動芯片

使用FPGA驅動ADS7841芯片,采樣頻率是200ks/s,在DCKL輸入的頻率是多少才合適呢?

OPA1632的Vcom共模電壓輸入管腳要設置多大的電壓比較合適?

OBC DC/DC SiC MOSFET驅動選型及供電設計要點

SiC的驅動電壓多少才合適?

SiC的驅動電壓多少才合適?

評論