SmartStreamG1.0發動機是現代汽車集團第3代SmartStream 發動機,具有1.0 L排量,以Kappa系列機型為基礎,并滿足當今CO2排放法規的要求。介紹了這種新機型的設計理念和技術亮點,如雙氣門口噴射、冷卻廢氣再循環,以及中間位置具有鎖定裝置的可變凸輪軸相位調節器。

0 前言

_

2008年現代汽車首次推出1.2 L排量的直列4缸Kappa自然吸氣發動機,并加大發動機排量,來滿足各種不同車型和市場的要求。之后,現代汽車開發了1.4 L排量的Kappa發動機,作為Gamma發動機的替代機型,并在2011年開發了1.0 L排量的直列4缸發動機。

現代汽車在該發動機的生命循環期間進行了較小的技術改進,如改進氣門傳動機構和降低摩擦。采用雙氣道噴射(DPI)的新一代小排量SmartStream發動機(圖1)按照全新的結構方式開發,可以改善燃油耗和降低廢氣排放。

2016年,現代公司在1.0 L發動機上就已采用了冷卻廢氣再循環(EGR)系統。現在EGR系統也被用于SmartStream 發動機系列更小排量的機型上。此外,SmartStream發動機還集成了一些新技術。

1 開發目標

_

當前,Kappa多點燃油噴射(MPI)發動機的開發目標是在相對較低的轉速時達到最大扭矩及適度的最高速度,以便在實際使用中獲得良好的行駛體驗。對于具有較高關注度的最高速度而言,需要使用可變進氣系統。

對于發動機功率而言,G1.0 L和G1.2 L的DPI發動機采用了當前Kappa發動機的設計理念,同時采用更高的壓縮比工作。因此,除了提高總熱效率之外,保持全負荷發動機功率是最重要的開發目標之一。另1個開發目標是避免在高轉速時為保護零部件而加濃混合氣,以便最終在整個運行范圍內使混合氣達到過量空氣系數λ=1的目標。

通過采用較高的壓縮比提高熱效率,新機型除了采用外部冷卻EGR 系統之外,需要重新設計冷卻系統,以補償采用較高壓縮比而降低的抗爆性。為了減小節流運行時的泵吸損失,研究人員已換用了中間位置具有鎖定裝置的凸輪軸相位調節。

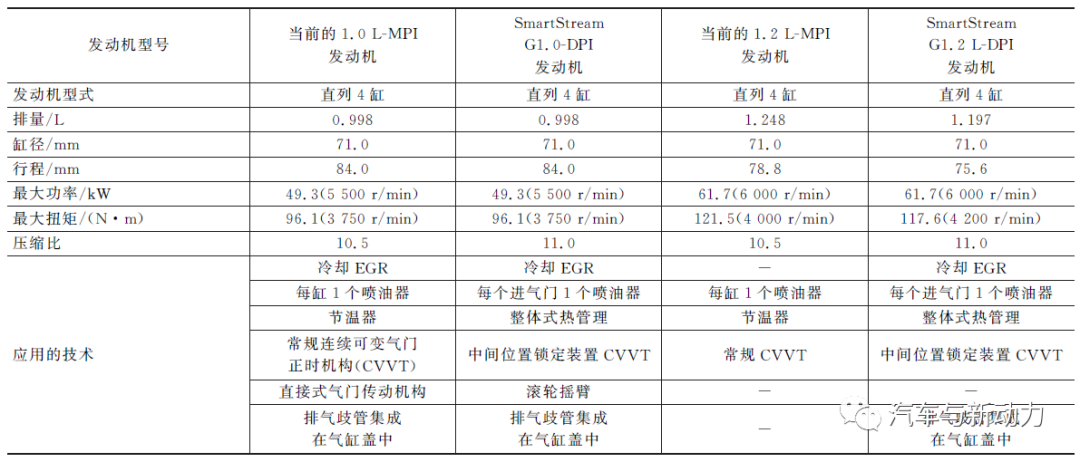

先進的分層燃燒過程降低了運動件中的摩擦,同時整體式排氣歧管降低了原始排放和廢氣溫度。由于采取了以上措施,高轉速時的燃油耗顯著降低了。表1列出了小排量SmartStream-DPI發動機的技術參數。

表1 發動機特性數據和技術特點

2 帶有整體式排氣歧管的氣缸蓋

_

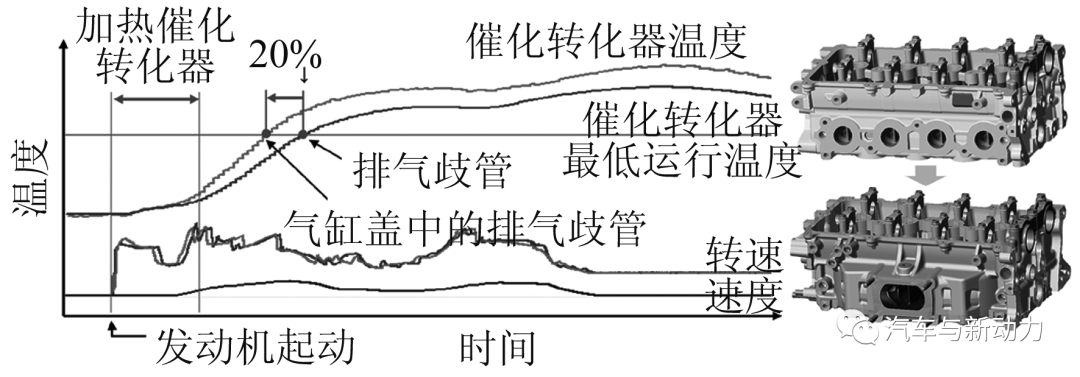

圖2表明,排氣歧管集成在氣缸蓋中的催化轉化器達到的起燃溫度時間比常規單獨排氣歧管縮短了20%。因為大部分碳氫化合物(HC)和氮氧化物(NOx)排放是在廢氣催化轉化器低溫時的早期加熱階段中形成的,發動機的快速加熱能降低廢氣排放。

這種系統的另1個優點是能降低廢氣溫度,而且能減少發動機在高轉速和高負荷時為保護零部件而采取的混合氣加濃情況。這種型式的氣缸蓋僅用于第2代4缸發動機,在直列4缸發動機上會因換氣時單個氣缸之間廢氣的干擾導致全負荷時的功率降低,而且在較低的發動機轉速時這種影響會明顯加劇。

為了降低在直列4缸SmartStream-G1.2 L發動機上使用這種帶有整體式排氣歧管氣缸蓋時的廢氣排放,整個廢氣管路和氣缸蓋中的冷卻系統需要重新設計,另外,在G1.0 L和G1.2 L發動機上采用DPI的解決方案也克服了發動機在低轉速時因較高的壓縮比所引起的功率降低。

圖2 整體式排氣歧管與常規排氣歧管之間催化轉化器達到起燃溫度時間的比較示意圖

3 雙氣門噴射

_

噴油器通常位于進氣道中氣道隔板之前,因為在每個進氣道中必須噴射2個分開的燃油噴束,但這樣就限制了隔板長度和噴油器頂端與燃燒室之間的設計自由度。如果該間距太大的話,就會增加燃油潤濕進氣道壁面的概率。

為了避免壁面的潤濕,研究人員采用了較細長的噴束形狀,降低了因較小油滴相撞和合并形成較大油滴的危險,但這同時卻會導致進氣門上部因潤濕和蒸發減少,從而削弱了充量冷卻的效果。SmartStream發動機使用的DPI彌補了基于單個噴油器系統的缺點,這樣就能不受氣道隔板長度限制地減小噴油器頂端至燃燒室的距離。

由于只需要較短的貫穿深度,就能應用較寬的扇形噴束形狀。與僅使用單個噴油器的系統相比,油滴尺寸(SMD)減小了25%。較高的燃油蒸發速率會導致較晚的噴油時刻,并加強了氣缸充量的冷卻效果,這樣就能獲得較高的容積換氣效率和良好的抗爆性。

經研究表明,在噴油終了后進氣門關閉前150~200 °CA(曲軸轉角)時,進氣道壁面燃油膜相對較少(圖3),而如果噴油太晚,燃油膜就會大大增加,因為晚噴射的燃油會抵達氣缸套壁面。

圖3 在各種不同運行條件下噴油終了進氣門關閉前曲軸轉角

在200 °CA 前噴油結束后,大部分燃油在進氣門打開時進行噴射。在中等負荷時,在改變噴油終了情況后,排放沒有變化,除非因氣門開啟噴射(OVI)而使顆粒數(PN)排放和比燃油耗顯著增加(圖3(b))。

在較高負荷時會隨著噴油結束推遲,使得燃油效率持續改善,其原因是在進氣門打開的情況下進行噴油時的氣缸溫度較低,需要提高點火效率。據此,在高負荷和節氣門全開的條件下,在PN 并未迅速增加的運行范圍內的最佳噴油結束時間則要盡可能的晚,而在中等負荷范圍內的設計策略不被限制在這個范圍內,因為在OVI情況下,燃油效率的改善效果一般。

4 排氣波反射的調整

_

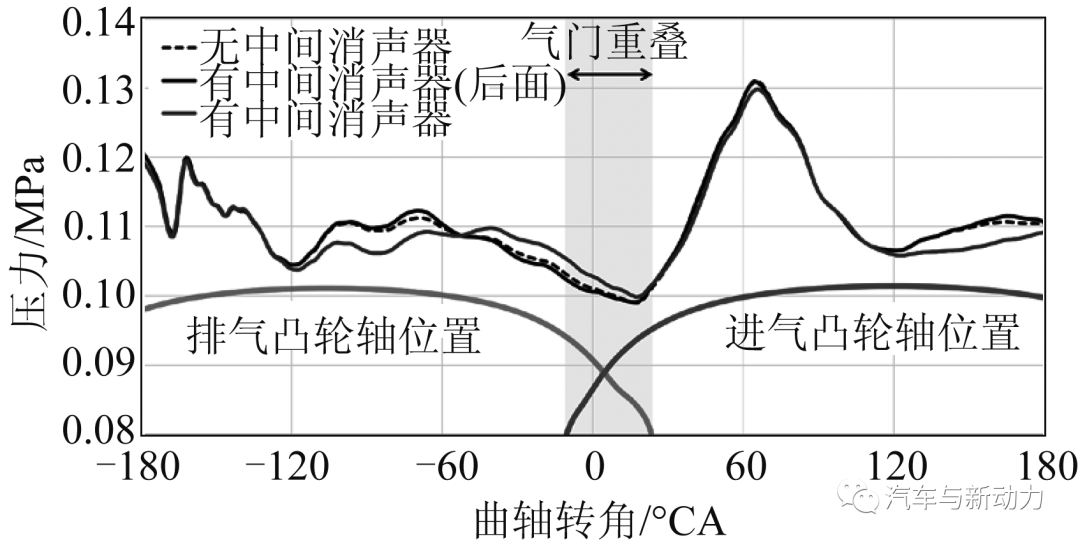

在發動機處于低轉速工況時,通常進氣門早關會使更多的新鮮空氣充量進入氣缸,這種策略導致在換氣期間與排氣門打開的重疊時間增大。在這種情況下,全負荷時的殘余廢氣量會受到反射壓力波的影響。

圖4示出了不同消聲器位置時廢氣壓力相對于曲軸轉角的模擬曲線,可清楚地看到增加中間消聲器會加大氣門重疊期間的背壓。無中間消聲器或者中間消聲器與排氣門的距離較大,能減小反射廢氣壓力波的干擾。3缸SmartStream-DPI發動機通過取消中間消聲器或優化安裝位置就能使低轉速時的功率改善3%。

圖4 3缸發動機在轉速2 250 r/min和進氣門

對氣缸狀態、燃油效率和廢氣排放的影響盡管新發動機的壓縮比較高,但是仍能達到性能目標,低轉速扭矩保持在與當前發動機相同的水平上,其中DPI和重新設計的進排氣系統起著重要的作用。

5 外部冷卻EGR

_

在汽油機上,采用EGR系統是降低燃油耗的有效全開情況下換氣期間廢氣壓力的變化措施。2016年,現代汽車在Kappa-1.0 L發動機上首次使用冷卻EGR,這種EGR系統已安裝在1.2 L機型上。新系統中EGR廢氣是在三元催化轉化器前從排氣總管取出的。

而在之前的系統中則是在催化轉化器后抽取的(圖5),將EGR調節閥前后的壓力差最大化,減輕了在較高負荷范圍內和進氣歧管中壓力較高的情況下的EGR的調節量。此外,原始排放中的未燃HC被再次利用,從而能降低燃油耗。與原發動機相比,新發動機提高了點火線圈產生的能量,即使在外部冷卻EGR的情況下也能確保穩定著火和燃燒。

圖5 EGR廢氣的抽取位置

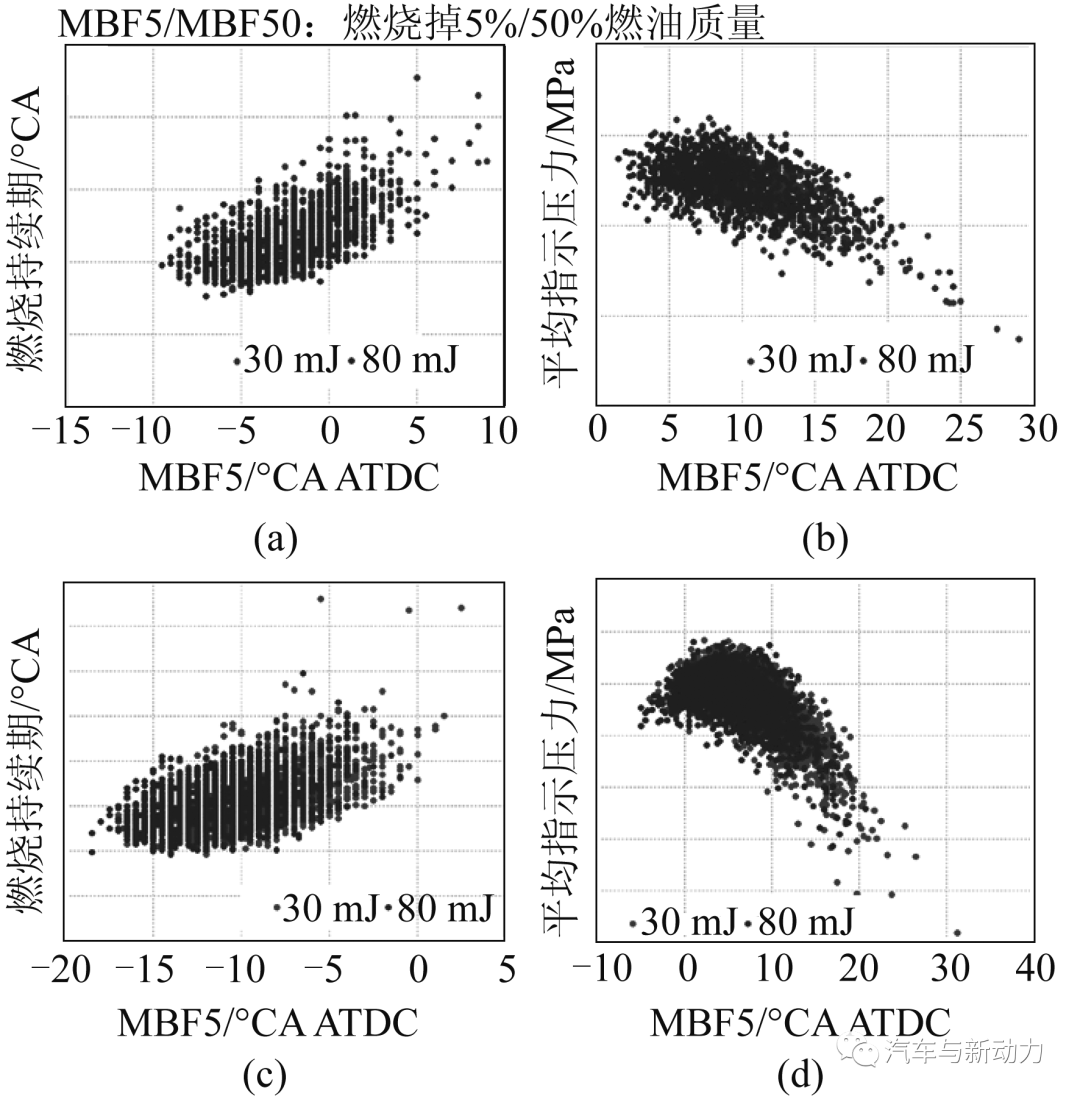

點火能量(30 mJ或80 mJ)對燃燒穩定性的影響示于圖6。該圖示出了在各種不同點火火花能量時燃燒持期的分布。與燃燒掉5%燃油質量份額(MBF5)相對應,燃燒持續期被定義為燃燒掉90%與10%燃油質量份額時的曲軸轉角差。

這些曲線是在運行條件保持不變的情況下,通過對幾千個相互連接的燃燒循環進行統計學評估的結果。在所有的試驗情況下得到的都是向右上傾斜的橢圓形,因此最開始迅速的火焰傳播(用MBF5早期的曲軸轉角表述)與較短的燃燒持續期之間存在著統計學關聯,其中點火線圈的能量并不起作用。

當然,用于燃燒掉5%與50%燃油質量份額和較高點火線圈能量情況下的燃燒持續期分散帶有些窄,并且燃燒重心的曲軸轉角在上止點后8 °CA 附近,因為對于給定的空氣和燃油供應燃燒重心為8°CA的循環是平均指示壓力最高的循環,為具有80 mJ能量的點火線圈提供了更好的平均燃油耗。

圖6 MBF5和MBF50的燃燒持續期和平均指示壓力的分布

惰性氣體降低了燃燒速度,并加大了各個循環之間的功率偏差。如果氣缸充量中的惰性氣體份額超過一定限值的話,就會出現不穩定燃燒或著火中斷等現象。為了確保發動機可靠運行,必須限制EGR率,以防止不穩定燃燒。高能點火線圈能改善采用外部EGR運行條件下燃燒的一致性,這樣就能擴大上述限值,并最多能降低1%的燃油耗。

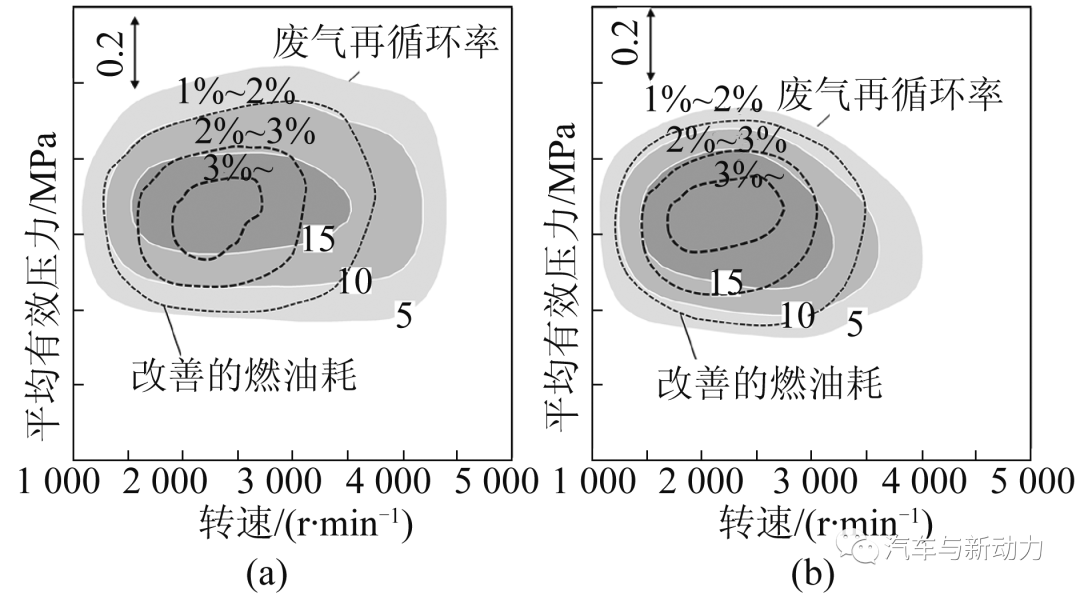

圖7表明EGR系統適用于大多數行駛狀況,并使中高負荷區域燃油耗得到了較明顯的改善,同時顯著提高了抗爆性。在非常高的負荷范圍內,全負荷時進排氣歧管之間只有非常小的壓差,這樣使得EGR率降低,由此所達到的燃油耗改善也受到了制約。

圖7 G1.0 L和G1.2 L發動機的EGR使用范圍和EGR率(部分示意)

6 中間位置具有鎖定裝置的進氣

_

降低低負荷范圍內的燃油耗同樣也是重要的課題,其中降低泵吸損失效果最為明顯。使用EGR或許能提高進氣歧管中的壓力,但在低負荷時,EGR調節閥前后的壓力差較大,其細微偏差也會引起EGR流量的顯著變化。

而當EGR流量太大時,燃燒速度會降低,會導致不完全燃燒或著火中斷等現象,從而使各個循環之間出現非常大的燃燒偏差,因此,在低負荷范圍內不能使用EGR系統來解決泵吸損失的問題。

降低泵吸損失的另1個可能性是使用凸輪軸相位調節器推遲進氣門關閉的時間。在推遲進氣的情況下,壓縮行程期間一部分新鮮空氣充量將會返回到進氣歧管,以維持進氣歧管中的壓力,而僅有少部分的新鮮空氣充量保留在氣缸中。

在具有固定氣門開啟持續時間的系統中或者在常規的凸輪軸調節系統中,通常采用延長進氣凸輪的持續時間,或是推遲基準凸輪的調節,進氣門才能達到晚關的目的。在這2種情況下,提高進氣歧管中的壓力使惰性氣體進入氣缸,但這會使具有長的固定氣門開啟時間的進氣凸輪在低轉速時的節氣門全開且功率較小。

因此,在這2種情況下,有效壓縮比小導致起動性能較差。為了解決這種弊病,SmartStream-G1.0 L和G1.2 L發動機裝備了中間位置具有鎖定裝置的凸輪軸調節器的CVVT系統來控制進氣門(圖8)。因為CVVT系統能調晚和調早進氣凸輪,因而能推遲進氣終了而不損壞起動性能,并實現低轉速范圍內的功率保持。

圖8 中間位置具有鎖定裝置的進氣凸輪軸調節器圖解及其對標準化比燃油耗和平均有效壓力的影響

在平均有效壓力低于0.4 MPa的2個不同運行工況點(Pt1和Pt2),通過減小泵吸損失達到的降低燃油耗在1.0%~2.6%之間。通過冷卻EGR 與中間位置具有鎖定裝置的凸輪軸調節器的CVVT系統的組合,能在發動機運行特性曲線場中很大的范圍內改善燃油耗。

7 降低摩擦

_

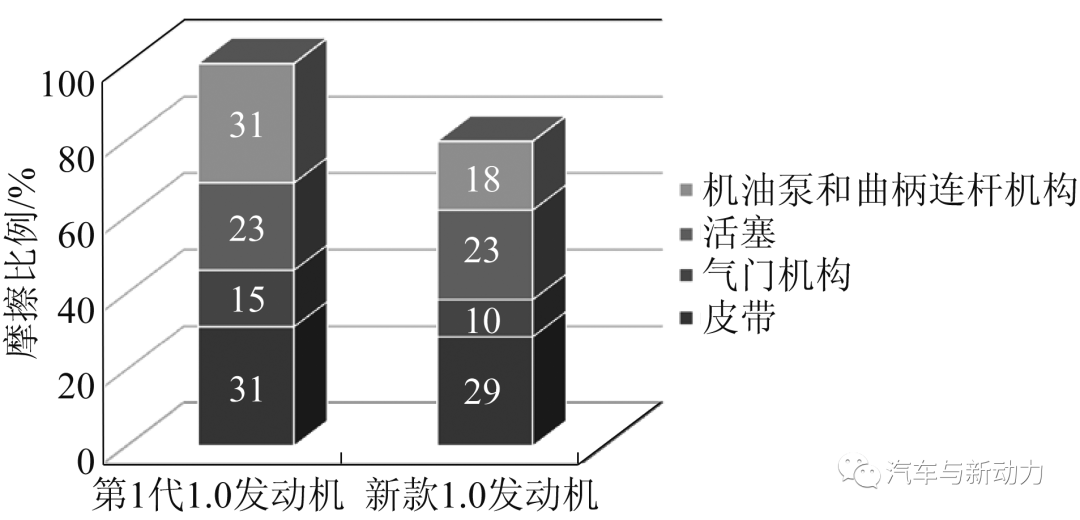

降低機械摩擦是改進新款1.0 L和1.2 L發動機時的難點之一(圖9)。在1.0 L發動機上采用帶有液壓氣門間隙補償器的滾輪搖臂機構替代機械式間隙調整的氣門機構。2款發動機都使用了具有兩級壓力的可調式機油泵,以降低低轉速范圍內的機油壓力。

低機油壓力能在發動機低于3 500 r/min轉速下的降低總摩擦和改善實際行駛運行中的燃油耗。為了降低運動部件的機械摩擦,在活塞裙部、活塞環和主軸承上具有不同的涂層,同樣凸輪軸軸頸的直徑也針對降低摩擦進行了優化,此外還使用新型的輕載機油(SAE0W20),以這樣的方式就能降低發動機冷熱態運行時的摩擦。

通過所有這些措施,與第1代Kappa-MPI發動機相比,總機械摩擦降低了約20%。

圖9 以目前1.0 L發動機總摩擦為基礎的機械摩擦比例

8 熱管理的開發

_

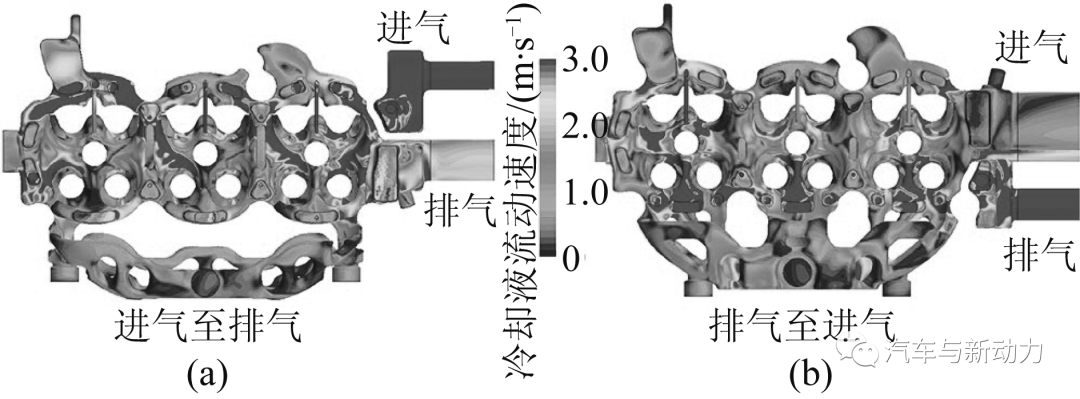

為了提高抗爆性和降低廢氣溫度,研究人員改進了氣缸蓋中的冷卻液流動路線。在Kappa發動機上縱向設計的冷卻液流動路線會使燃燒室表面產生不一致的溫度分布,從而導致各個氣缸的爆燃特性不同。

新設計的橫向冷卻液流動路線使系統能在中高負荷條件下進行點火時刻的預調節和降低廢氣溫度。模擬計算(圖10)表明,冷卻液從排氣至進氣的流動方向產生了環繞排氣門座和火花塞的明顯強烈流動,調早點火時刻和良好的冷卻效果有助于減少加濃混合氣。

這一方面保護了零部件,另一方面又能在全球統一的輕型車測試循環(WLTC)試驗中獲得良好的燃油耗表現。

圖10 氣缸蓋水套中冷卻液流動速度的分布

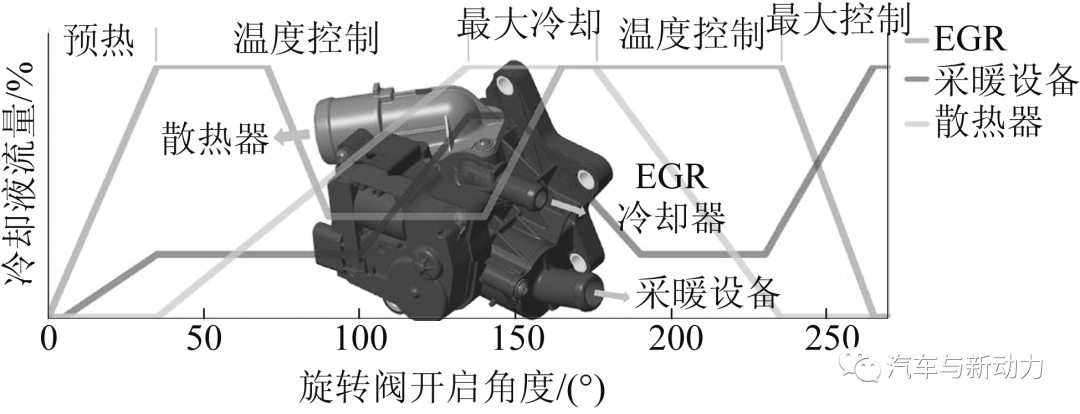

整體式熱管理(ITM)模塊能有效地控制冷卻液流動,從而改善燃油耗和各種不同運行條件下的發動機功率。整體式熱管理模塊由1個電動旋轉閥組成,它能通過預調節策略控制流向采暖設備、散熱器和EGR冷卻器的冷卻液流量(圖11)。

因為在發動機完全預熱之前就已使用EGR了,在冷卻液溫度較低時,流至散熱器和采暖設備的冷卻液流量被限制在低水平,以支持更快地預熱發動機,并將一定流量的冷卻液分流到EGR冷卻器。

在發動機預熱后熱管理模塊開始控制發動機溫度,例如熱管理模塊加大流向散熱器的冷卻液流量,以降低發動機溫度并迅速地提高抗爆性。在外部環境溫度較低的情況下,就能利用最大采暖等級以改善車廂內的供暖能力。

圖11 整體式熱管理模塊和溫度條件策略

9 總結

_

在SmartStream-G1.0 L和G1.2 L發動機上,應用了多種新技術以改善燃油耗和發動機功率。在中高負荷時,冷卻EGR與高能點火和雙氣門噴射相結合明顯降低了燃油耗。在低負荷范圍內則通過高的壓縮比、更低的摩擦損失,以及安裝中間位置具有鎖定裝置的凸輪軸相位調節器予以改善。

新設計的氣缸蓋采用冷卻液橫向流動,從而能調早點火時刻,而集成到氣缸蓋中的排氣歧管能明顯地降低廢氣溫度,從而為滿足歐7排放標準做好了準備。在轉鼓試驗臺上進行新歐洲行駛程序(NEDC)和全球統一的輕型車測試程序(WLTP)試驗時,CO2排放比原機型降低10%以上。

這種模塊化的發動機結構能利用整個發動機系列中的通用件和相同的技術,并以這種方式優化開發費用和品質控制,從而降低成本。現代汽車計劃在A級和B級車上使用這種新發動機。

編輯:jq

-

發動機

+關注

關注

33文章

2495瀏覽量

69532 -

負荷

+關注

關注

0文章

144瀏覽量

20698 -

EGR

+關注

關注

0文章

17瀏覽量

10865

原文標題:干貨 | 現代-起亞公司小排量SmartStream發動機

文章出處:【微信號:汽車與新動力,微信公眾號:汽車與新動力】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

全球53種汽車發動機技術匯總

航空領域發動機傳感器的應用

氣密測試解決方案---汽摩發動機

長城汽車計劃在明年推出4.0T V8大排量發動機

全柴發動機和云內發動機哪個好

直噴發動機和電噴發動機的區別

電控發動機的優點與工作原理

發動機電子控制系統的優點有哪些?

2011款東風悅達起亞K5車發動機偶爾起動困難

現代-起亞公司小排量SmartStream發動機

現代-起亞公司小排量SmartStream發動機

評論