畢業進入集成電路封裝這個行業馬上15年了,工作地點換了三個:張江、青浦、江陰,企業也換了三個臺資、外資和民營。從維修工程師、初級制程工程師到制程工程師,再到新產品導入經理,轉入客服工程部門做經理;從自己給客戶調試產品,到教工程師給客戶做產品,再到跨部門協調大家給客戶導入產品。所謂“久病成醫”吧,我非常樂意分享一點自己對封裝過程中風險評估的淺顯理解,希望對有需要的公司、朋友提供一點幫助,希望祖國的的半導體產業早日強大。

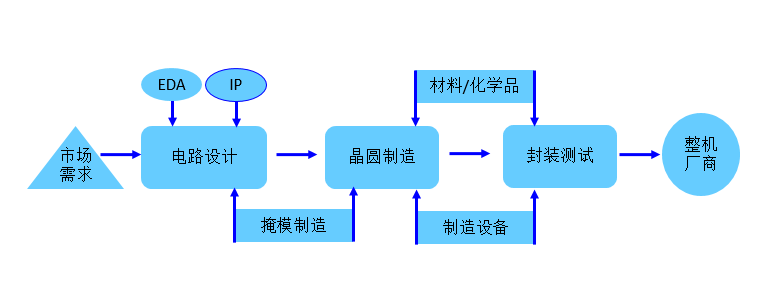

大體而言集成電路產業可分為三個階段:電路設計,晶圓制造,封裝測試。電路設計大體是一群電路系統畢業的學霸搞出來的(因為學霸,所以高薪),他們把設計好電路給晶圓制造廠(臺積電、聯電、中芯國際……),最后圓片從晶圓廠發貨到封裝測試廠(日月光、安靠、長電科技……)。簡而言之的流程就這樣啦,如果想知道更加詳細的可以去咨詢下度娘。

圖1

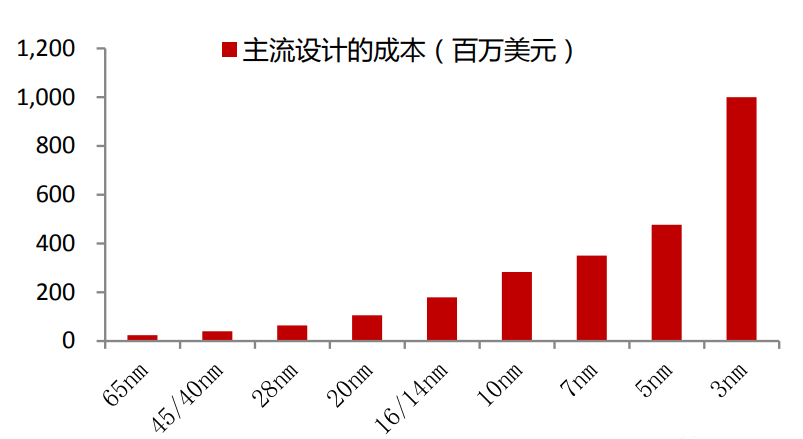

剛入行的時候,師傅就告誡說:千萬別把圓片摔壞了,一片等于一輛寶馬。現在知道圓片本身的價格只是百萬分之一,最低端的芯片工藝從設計出來到成功流片至少百萬人民幣,而高端的5納米工藝,那就是天文數字據說到了4~5億美金。試想如果芯片流片成功,不能正常封裝、量產、沒法按計劃推向市場,那將是多么悲劇的一件事情,輕則傷筋動骨掉幾斤肉,重則公司關門大吉、人去樓空。市場的事情讓市場去說,技術的事情讓搞技術的人來談。作為封裝廠客服部門的工作人員,建議設計公司在項目啟動之初就要和封裝廠進行系統的TRA技術風險評估(TRA:Technical Risk Assessment)對接工作,防患于未然。

圖2

一般來說,設計公司與封裝工廠做TRA對接的最佳節點有4個:封裝選型、項目啟動之初,封裝定版、樣品制作、Pre-Qual.階段,Formal Qual.封裝測試和可靠性階段,預量產階段。

1.封裝選型、項目啟動之初的TRA

通常而言,初創設計公司都會去照抄競爭對手的樣品封裝,形成Pin-To-Pin的替換關系,便于打開終端市場,掘取第一桶金。而但凡有想法的設計公司,自己會去找到終端客戶提供客制化芯片設計服務(比如功能、形狀、特性)。這時設計公司就會面臨封裝選型的問題,比較什么類型封裝、封裝3D尺寸、管腳的數量/間距甚至封裝材質。如果封裝選型正確,可以不用開發新框架、新基板,不用買封裝模具,可以省去大概2-3個月左右的時間;如果選型錯誤,需要設計、購買新框架或基板,甚至需要購買封裝模具,這會耗用大概3-5個月時間和約10-50萬的資金投入。另外一個,芯片的Bond Pad尺寸設計、Test Pad設計、Bond Pad布局也會影響到封裝,比如芯片的Bond Pad設計為40um,而芯片性能需要用25um的焊線,這就會超封裝設計規范(因為焊球的尺寸一般為2-3倍焊線直徑,不得超出Bond Pad);又如Bond Pad布局不合理導致焊線交叉,甚至在超薄封裝中做交叉焊線,這就面臨封裝難度增加甚至喊停;測試Pad只是給晶圓廠 Chip Probe用的,跟封裝無關?No No No,因為如果測試Pad放在切割道中間,會導致封裝廠必須使用激光開槽技術為刀切開路,使得封裝成本增加。所以在封裝選型、項目啟動之初,就要跟封裝廠初步定好封裝方案,和基本的項目進度表,雙方在統一的平臺上使用統一的語言順暢溝通,我們可以暫且給這個階段的技術風險評估取名為TRA1。

2. 封裝圖初定、樣品制作、Pre-Qual.階段的TRA

我們可以把封裝圖初定、樣品制作和Pre-Qual.這個階段比喻成設計公司的孩子在學習“站立”。孩子站穩當了,后面才能學走路和跑步。封裝圖初定的時候,小的封裝工廠可能靠單個工程師的經驗做風險評估,專業的封裝工廠會找一群工程師做風險評估,也許未來的封裝工廠會用系統做風險評估。根據封裝工廠提供的風險評估結果,一般而言封裝工廠會自我風險閉環,確保識別出來的風險能被監控到位,不帶病進入正式Qual.。如果某個站別的風險比較高,通常封裝廠會建議客戶投小量芯片進行DOE驗證(Design Of Experiment),確定封裝工藝參數區間。樣品制作階段就意味這流程、原材料都已經初定了,工廠按照Qual的、量產的流程進行生產,這一步完成后大家可以拿到封裝良率、樣品性能數據、測試良率三個數據,數據由設計公司和封裝廠雙方核對、判讀,確認是否需要做出工藝、原材料甚至打線圖的調整,為正式Qual.的工作做好準備工作。這項工作結束之后,可以請封裝廠出具第二版技術風險評估報告,可簡稱為TRA2。

3.Formal Qual.和可靠性階段的TRA

如果說前面的電性樣品、Pre-Qual.是孩子在學習站立,那正式Qual.和可靠性就是孩子在學習走路了。產品進入正式Qual.階段,也就意味風險都已經得到非常大的釋放,這當中會產生大量的數據收集、封測Qual.報告和可靠性報告,其中蓋公章的可靠性報告是產品打開市場的通行證。普通的產品下1批Formal Qual.即可,封裝完成后進行測試,并選取測試良品安排可靠性;重要的產品或供重要的終端,通常會安排3批Formal Qual.,并分別取測試良品安排可靠性。更有講究的設計公司會要求更加嚴苛,比如封裝過程中必須使用不同批次的原材料,必須安排在不同班別時間和人員生產,必須使用同一型號而不同機臺號碼的設備;安排測試良品進行DPA(Destroy Physical Analysis),確認封裝工藝中的重要監控項目是否達標。取得測試良品安排可靠性之后,一般就可以準備轉量產審核了。可靠性項目和數量視設計公司或終端要求來定,一般來說250顆就夠了,基本的項目含有MSL,TCT,HTSL,PCT等。在封裝作業性正常、封裝測試良率達標且可靠性通過的情況下,產品即可順利轉入量產。其實這個階段完成之后,所有的技術風險已經得到了充足的釋放,在TRA2的基礎上略微更新即可生成TRA3。

4.初期量產階段的TRA

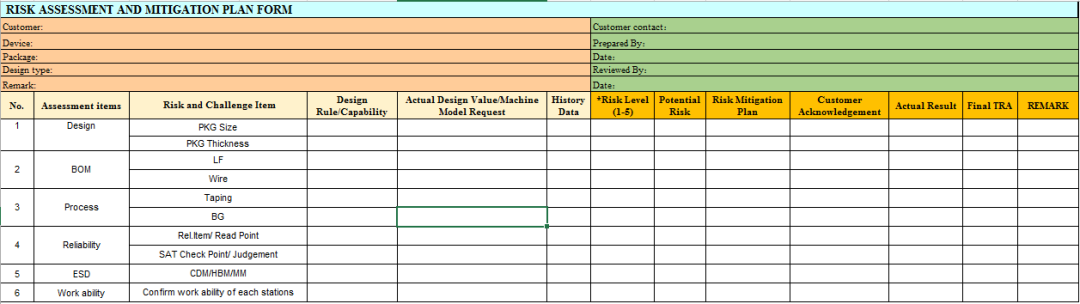

通常而言孩子學會走路不是目的,而學會奔跑才是重點,這個時代的變化太快了。產品經過雙方及雙方內部認可產品轉入初期量產,有的工廠卡控初期量產的批次數量,也有的工廠卡控下單的數量。在這個階段我們要注意,雙方都可能存在責任部門轉換的問題,比如在封裝工廠,初期量產前的工作都是由CE (Customer Engineer)部門主導,進入初期量產階段主導工作會轉移到PE(Process Engineer)和CQE(Customer Quality Engineer);而在大型的設計公司,項目也會從NPI(New Product Income)轉入到PE(Process Engineer)階段。在這個階段,責任承接部門通常會要求收集一些封裝和測試的數據,比如Top Defect分析、封裝和測試良率。如果確認產品質量或封裝測試良率有問題,項目有可能會退回到Qual.階段(雖然這種情形很少見到)。收集到完整的封裝、測試數據,Top Defect分析后,在TRA3的基礎上可以生成TRA4,通常而言這個項目可以說導入結束啦。表1是國內某工廠的TRA模板,供大家參考使用。

表1

最后講個扁鵲三兄弟的故事吧。魏文王問扁鵲曰:“子昆弟三人其孰最善為醫?”扁鵲曰:“長兄最善,中兄次之,扁鵲最為下。”魏文侯曰:“可得聞邪?”扁鵲曰:“長兄於病視神,未有形而除之,故名不出於家。中兄治病,其在毫毛,故名不出於閭。若扁鵲者,镵血脈,投毒藥,副肌膚,閑而名出聞於諸侯。”

在做技術風險評估能力的所有等級中,當視“未有形而除之”為最高境界。希望通過這篇小文,電路設計從業人員、集成電路項目管理人員和有興趣的朋友可以從中得到啟發,盡早識別出項目的風險并解決,讓項目更加順利啟動、進行和完成!

責任編輯:lq

-

集成電路

+關注

關注

5391文章

11609瀏覽量

362775 -

電路系統

+關注

關注

0文章

70瀏覽量

12946 -

晶圓制造

+關注

關注

7文章

282瀏覽量

24117

原文標題:淺談集成電路封裝過程中的風險評估

文章出處:【微信號:半導體科技評論,微信公眾號:半導體科技評論】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

集成電路產業可分為三個階段:電路設計,晶圓制造,封裝測試

集成電路產業可分為三個階段:電路設計,晶圓制造,封裝測試

評論