作為替代傳統固定式化石能源(煤炭)和移動式化石能源(石油)的新載體,動力電池是推動電力和交通領域變革的關鍵,而支撐其參與變革的大前提是,動力電池生產和全生命周期是否可以實現零碳。

從現階段來看,動力電池的碳排放量的確“不容小覷”,其主要集中在兩個環節,一是電芯生產,二是上游正極、負極等關鍵材料的生產。

電芯生產端的碳排放主要來自三個環節:電極段、組裝段和化成段。這其中,涂布后的烘烤、注液后的干燥以及分容化成等階段,屬于電力消耗較大的制造環節,而在鋰電池關鍵材料的生產中,正極材料的生產耗能最大,其次是負極材料。

歐洲運輸與環境聯合會(簡稱:T&E)在近期的一份研究報告中提供了更為具體的碳排放測算數據。該研究充分考慮電網碳值的更新、來自電池工廠最新科學數據、電池的生產地點、生產年限、上游產業碳排放、正極材料體系等維度,研究結果顯示:

動力電池生產的碳排放范圍在61~106 kg CO?/kWh。其中電池生產的上游部分(采礦、精煉等)為59 kg CO?/kWh,而電池生產和組裝的碳排放在2 ~47 kg CO?/kWh。

這其中,在相同電池材料體系下,電網的脫碳程度會很大程度影響電池生產和組裝環節碳排放。

與T&E的報告數據類似,根據國內專業機構對于國內動力電池企業所做的調研和測算,國內電池生產的碳排放范圍大約為100~120 kg CO? /kWh。

根據遠景科技集團公布的碳中和報告披露,2020年遠景的溫室氣體排放量為97,255噸二氧化碳當量(基于位置計算),其中87%來自動力電池業務。

在遠景AESC的碳排放總量中(包含范圍一、二和三),范圍二中的電力占總排放量的19.4%,而范圍三中的“購買的商品和服務”(供應鏈環節)占總排放量的比例達49.8%。遠景預測,伴隨業務的快速發展,如果不采取有效行動,到2022年業務運營排放將比2020年增長3倍以上。

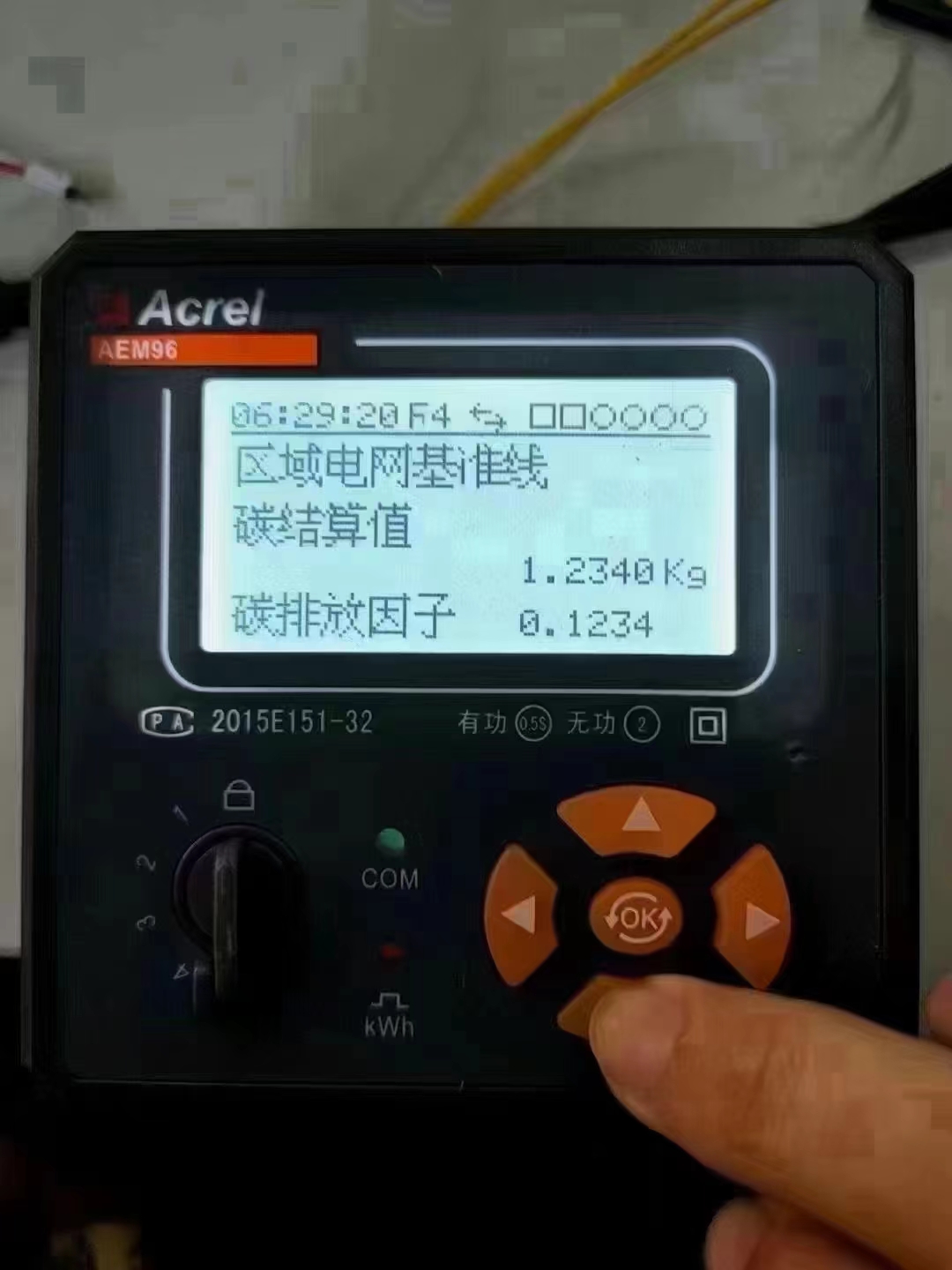

這意味著,國內動力電池企業要想大幅降低動力電池的碳排放,就必須重視電網脫碳力度,這既包括電芯生產環節的綠電使用,也包括電池上游關鍵材料生產環節的綠電應用。

高工鋰電獲取的一組數據顯示,在國內目前的電力系統中,1kWh的火電(華北電網)碳排放量在1KG,而1kWh的水電碳排放只有0.007KG,是火電的近1/145,如果采用風電、光伏等新能源電力,其碳排則會降低至0.005KG以內,是火電的1/200。

T&E的報告能清晰看出電網脫碳對于電池生產過程碳排的巨大影響,在水電、風電等可再生電力占比較高的瑞典,其電芯生產環節的碳排可低至2 kg CO?/kWh,而在像波蘭這樣煤電占較高的國家,電芯生產碳排就提升至58~60 CO?/kWh,兩者相差30倍。

在國內以煤電為主的電力系統中,動力電池生產環節的碳排也明顯更高,上述國內報告的數據顯示,前十動力電池企業的電芯環節的平均碳排放超過了65 CO?/kWh。

這其中,國內少數幾家電池企業,由于有意識在工廠園區內采用分布式風電、光伏等形式來提高園區內綠電比例,其電芯生產環節碳排放明顯低于國內平均值。

編輯:jq

-

動力電池

+關注

關注

113文章

4542瀏覽量

77796 -

能源

+關注

關注

3文章

1711瀏覽量

43569 -

電芯

+關注

關注

14文章

731瀏覽量

25926

原文標題:【鐳煜科技?頭條】動力電池碳排放大數據“追蹤”

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

簡述動力電池碳排放大數據“追蹤”

簡述動力電池碳排放大數據“追蹤”

評論