內燃機已有120多年的發展歷史,是1項非常成熟的技術成果。通過設計、工藝和材料性能的改進,內燃機的功率密度和制動熱效率顯著提高。隨著計算機仿真能力的巨大進步,針對這2個領域的探索和開發得以大幅提升。

目前,材料技術已成為內燃機效率進一步提高的關鍵。總結了為活塞、活塞環、連桿和襯套應用開發的一系列替代材料的設計優勢。選擇福特Ecoboost 2.3 L RS發動機作為基準發動機,利用這些材料的改進特性,對往復運動件進行了重新設計。

活塞、活塞銷、活塞環、連桿和襯套在往復質量、機械效率和狹縫容積方面都有了改善。基于一系列穩態基準點,設計了1個測功機試驗測試程序,對經過一系列改進后的發動機運行的凈效率進行評估。通過將基準發動機和改裝后的發動機進行比較,用于進行將來的發動機測試。

0 前言

眾所周知,作為動力裝置未來開發的一部分,內燃機燃油效率必須大大提高,以降低總CO2當量(CO2e)的排放,補充并增強電氣化帶來的收益。在歐盟內部,2019/631法規規定了新型乘用車和輕型商用車的CO2排放性能標準。

該法規設定了到2025年減排15%和到2030年減排37.5%的排放目標(基于2021年起點)。對于CO2排放量在0~50 g/km 之間的零排放和低排放車輛(ZLEV)也有激勵措施。如果整車制造商(OEM)要在車隊平均排放基礎上實現這些目標,則需要對整個動力裝置選項進行重大改變,包括進一步提高內燃機效率。

內燃機的材料構造對汽車工程師和設計師具有諸多有利因素,可以幫助其應對當前和未來的挑戰,以提高性能和燃油效率,并減少排放。為了提高發動機的比制動性能和效率,進而顯著減少排放,新型材料的機械和物理性能得到改善,為發揮顯著的設計優勢提供關鍵作用。

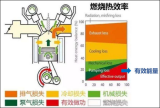

為了提高燃燒效率,未來內燃機將開發的重點放在熱管理及縮小尺寸(或“減小排量”)上。鑒于可用于發動機零部件設計、仿真和制造技術的高度發展,材料特性現已成為提高發動機性能和效率的主要限制因素。

特別是在燃燒室內及燃燒室周圍,傳統上用于批量生產發動機的材料缺乏在滿足排放標準日益增長的內燃機高溫和高壓工作條件下可靠運行所需的性能指標。當前,批量生產的發動機采用包括鑄鐵、鋼、鋁合金和銅合金在內的傳統材料。

本文考慮了在發動機活塞、活塞環和連桿這3個主要往復運動件中使用先進材料構造的優勢。這些零部件通常由鋁或鋼制成。本文概述了這3個零部件的替代材料選項,并展示了如何通過設計更輕且機械特性更好的零件來進行內燃機改進。

研究人員選擇福特Ecoboost 2.3 L RS發動機作為基準發動機,根據新材料的特性指標,對活塞、活塞環和連桿進行了重新設計。本文不單獨分析氣門座、氣門導管或氣缸套材料,但會對這些材料進行評估。

本文還將介紹在福特2.3 L 基準發動機(Ford Ecoboost 2.3 L RS)和采用全新零部件進行設計的同一發動機(MTRN發動機)上所進行的發動機臺架試驗和性能測試。

1 基礎材料

_

表1概括介紹了重新設計這些零部件所選擇的材料。本文將從各種零部件設計的角度出發概述采用這些材料特性獲得的效益。

1.1 增強型鋁金屬基復合材料

2124A/SiC/25p屬于顆粒增強鋁金屬基復合材料(MMC),其中添加了體積分數為25%的碳化硅陶瓷。

MMC已被用于許多高性能材料應用中,并且為降低制造成本而進行的工作已使該材料可用于公路汽車領域。這種材料的機械和物理性能對于改進發動機設計,進而改善燃燒效率、質量和摩擦力等具有巨大潛力。表2列出了2124/SiC/25p材料的典型性能。

MMC在高溫下具有出色的抗疲勞強度,與標準2618鋁合金相比,在溫度150~400 ℃范圍內的抗疲勞強度提高約1倍。MMC較高的抗疲勞特性可以使原部件減小截面厚度,以達到減輕活塞質量的目標。

與鋁合金或過共晶Al-Si合金相比,MMC通過添加硬質SiC陶瓷顆粒可顯著提高其高溫耐磨性。結合疲勞特性的改善,可使活塞環槽進一步靠近活塞頂,縮減狹縫容積,進而減少未燃燒燃油量。

MMC的熱膨脹系數為16×10-6/℃,低于標準鋁合金,且略低于某些過共晶Al-Si合金,比標準Al-Si合金(例如2618)低得多。降低熱膨脹系數可使活塞在起動時與缸套更緊密地配合,從而最大程度地減少了冷起動工況期間的漏氣和機油進入。

將這種陶瓷添加到鋁基體中可以使材料的比模量增加到39 GPa/(g·cm-3)。這比所有整體一致的金屬合金(例如鋼、鋁和鈦合金)高50%,也比過共晶Al-Si合金的高,后者的典型比模量為32GPa/(g·cm-3)。

這種材料的導熱系數保持在約150 W/(m·K)的水平,可與其他整體一致的鋁合金相媲美,略高于Al-Si合金(約120 W/(m·K))。這是因為SiC的導熱系數比Si的高。同時,顆粒增強鋁MMC的導熱系數較高,也可用于活塞的制造。

1.2 硅化鎳增強銅合金

Cu-7Ni-Si-Cr合金是1種硅化鎳增強銅合金,可應用于氣門導管、氣門座、活塞環、氣缸套和滑動軸承。表4列出了Cu-Ni-Si-Cr合金的典型機械性能和物理性能。

與現有材料相比,這種合金具有更高的導熱系數和更低的摩擦系數。可用于活塞頂環的標準鉻鋼合金相比,Cu-Ni-Si-Cr合金的導熱系數與溫度的關系。Cu-Ni-Si-Cr合金的導熱系數是鋼的4倍,并且比本研究中用于活塞的2124/SiC/25p合金還要高,尤其是在較高的工作溫度下。

這樣可以實現從活塞到缸套,以及從氣門頭到氣門座的出色傳熱,從而更好地冷卻高溫氣缸零部件,為優化燃燒條件提供了更大的工作范圍,以實現優異的排放和動力性能。

1.3 旋節硬化Cu-Ni-Sn合金

Cu-15Ni-8Sn合金是1種旋節硬化青銅合金,通常應用于航空和航天工業。表5列出了Cu-15Ni-8Sn合金典型的機械性能和物理性能。在本研究中,研究人員將Cu-Ni-Sn合金用作軸承合金,其耐磨性和低摩擦力使其成為連桿小頭襯套材料的理想選擇。

2 重新設計功率性能和排放方面的優勢

_

內燃機中有幾種應用方案適合于用工程材料來替代現有材料。這些方案包括燃燒室“熱”區內的許多零部件:活塞、活塞頂環、連桿、氣門座、氣門導管和氣缸套。本文考慮了活塞和活塞銷、連桿和活塞環的設計注意事項,將進一步考慮氣門座和導管及缸套材料的應用。

2.1 活塞/活塞銷

福特Ecoboost 2.3 L RS發動機中現有的活塞外形。基于2124/SiC/25p材料的機械性能和物理性能,研究人員對活塞進行了重新設計,并進行了一些改進。

原活塞在環槽上鑲有1個鋼制鑲圈,以減少環槽磨損,并在發生低速早燃(LSPI)時使活塞更加堅固(圖3)。當活塞采用2124/SiC/25p材料時,設計人員取消了這種鋼制鑲圈的設計。

由于活塞的高溫耐磨性和抗疲勞性得到改善,采用2124/SiC/25p材料直接減輕了活塞的質量。由于這種材料的活塞抗疲勞性提高,因此還可以將環槽沿著活塞向上移至接近活塞頂。在此活塞中,環槽向上移動了1.67 mm,狹縫容積減少58.2%。預計未燃燒燃油將大量減少。

去除鋼環鑲圈還將改善從活塞至缸套的傳熱性能,因為2124/SiC/25pMMC材料的導熱系數比鋼環鑲圈高,實際上2124/SiC/25p材料的導熱系數比鑄造鋁活塞的導熱系數還高。這將使活塞溫度降低,并有望降低爆燃現象出現的幾率,從而在較高負荷下實現更優化的燃燒定相,或者在低負荷下通過提高壓縮比,實現更為高效的性能。

2124/SiC/25p材料的抗疲勞性可縮短活塞銷,從而使活塞銷與銷孔中活塞之間的接觸面積更小。采用2124/SiC/25p材料設計的活塞的活塞銷長度減小了9.10 mm,活塞銷直徑減小了0.50 mm。活塞銷的總質量減輕了19.4 g。基準發動機的活塞銷材料是鍛鋼,而MTRN 發動機設計的活塞銷是含3%MoCrV的鍛鋼。

基準發動機采用鑄造鋁合金活塞,而MTRN發動機活塞所采用的制造方法是凈成形鍛造活塞頂,以最大程度地降低加工成本。2124/SiC/25p材料可改善疲勞性能,可使活塞的總截面減小。但是,由于無法鍛造出鑄件中常見的懸垂特征,因此截面減小量受到限制。盡管如此,活塞體積減少了26.6%,這使活塞質量比當前生產型活塞減輕了76.5 g。

這些特性還允許將活塞銷孔進一步向活塞上方移動,從而減小壓縮高度并延長連桿長度。較長的連桿通過減少活塞在氣缸孔徑方向上的側向負荷來減少摩擦。在MTRN活塞中,壓縮高度降低了4.95 mm。

在這種設計中,盡管連桿的高度盡可能高,但在理論上沒有進一步減小活塞頂厚度的可能性,因此無法進一步改善壓縮高度。為了與基準發動機試驗測試結果相比較,MTRN發動機活塞頂的設計保持不變,以保持相同的壓縮比。表6總結了MTRN活塞的改進措施。

2.2 連桿

現有的連桿采用標準的汽車等級燒結鋼制造。重新設計的活塞采用2124/SiC/25p材料制造。這種材料的等級與新活塞材料的相同。

2124/SiC/25p材料的絕對剛度相對低于鋼(205 GPa),但是由于鋁合金的密度低于鋼,因此新材料的比剛度明顯更高。MMC的絕對剛度與標準鈦合金相同,但密度比鈦合金小35%。最終的連桿設計比現有的鋼制連桿輕41%。現有連桿和采用2124/SiC/25p材料制成的MTRN發動機連桿的外形對比。

隨著壓縮高度的變化,連桿延長了4.95 mm。此外,連桿小頭襯套采用Cu-Ni-Sn合金制成,與現有的汽車軸承解決方案相比具有顯著的耐磨性。雖然該方案不會減輕任何質量,但為將來的發動機測試提供了一定程度的連桿強度,且不會增加摩擦力。

應當指出,由于活塞材料和Cu-Ni-Sn連桿小頭襯套磨損性能的改善,連桿被設計成由活塞引導而不是由曲柄引導。預期這一改進將降低在較高發動機轉速下的摩擦損失。

表7顯示了MTRN發動機連桿相對于原機型連桿的優勢。除了更輕的組件外,由于連桿較長,作用在連桿上的二階力也會變得更低。

2.3 壓縮環

內燃機中的活塞環具有3個主要功能:(1)密封燃燒室,以最大程度地減少曲軸箱的氣體損失;(2)從活塞到氣缸壁的傳熱;(3)通過將機油從氣缸壁刮回到油底殼來調節機油耗。

頂環主要與前2個功能相關聯。現代內燃機中的壓縮環通常由鉻鋼或球墨鑄鐵/鋼制成。這些材料具有良好的耐磨性。但是,它們的導熱系數相對較低,特別是與鋁合金相比。將熱量從活塞傳遞到氣缸壁是頂環的另外1個主要功能,但自頂環被引入現代四行程發動機以來,頂環結構的變化相對較小。

Bredda所做的研究表明,通過采用更高導熱系數的頂環,例如將活塞環材料由鐵改為Cu-Ni-Si-Cr材料,可將活塞平均溫度降低20 ℃,見圖6。這對提高活塞工作溫度和降低爆燃極限,以及改變點火正時以提高發動機燃燒效率都具有重大影響。

降低壓縮環周圍的活塞頂溫度是1種替代方法。該方法可以使頂環槽進一步沿著活塞向上移動。活塞溫度高通常會導致環槽磨損,這是包括鋼環鑲圈或將壓縮環槽定位在活塞上較低位置的主要原因。這種活塞環的設計適合于現有的活塞,以及MTRN發動機的活塞。

3 MTRN發動機測試

內燃機中往復運動件的重新設計將對有效燃油消耗率(BSFC)和發動機燃燒效率產生可觀的影響。其效益主要有:(1)往復運動質量較輕;(2)通過動力傳動系統降低摩擦;(3)平均軸承負荷較低;(4)縫隙容積減小;(5)活塞工作溫度較低;(6)二階力較低。

該效益將通過考斯沃斯公司在英國北安普敦市進行的發動機測試來進行衡量。這些發動機測試將包括對未經修改的福特Ecoboost 2.3 L RS發動機和采用上述重新設計活塞、活塞銷、活塞環和連桿的MTRN發動機進行基準對比測試。

該發動機測試將考慮所有標準的可測量發動機指標,例如功率、轉速、扭矩等。發動機測試將對應發動機特性圖上的參照點。這些參照點是行業內和整車廠的標準基準點,以及全球統一的輕型車輛測試程序(WLTP)行駛循環中具有代表性的“高滯留”工作點和全負荷基準點。

發動機測試還將考慮一些中負荷、中轉速的基準點,以更好地測試發動機效率,并對低于指定燃油消耗率的發動機工作范圍進行比較。根據車輛質量和變速比的選擇,該度量標準直接表明了應用的靈活性,以便發動機可以在更寬廣的范圍內實現節油運行。

編輯:jq

-

發動機

+關注

關注

33文章

2497瀏覽量

69624 -

OEM

+關注

關注

4文章

403瀏覽量

50439 -

內燃機

+關注

關注

1文章

158瀏覽量

21495

原文標題:干貨 | 高性能燃燒室合金對燃油效率的影響

文章出處:【微信號:汽車與新動力,微信公眾號:汽車與新動力】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

Simcenter SCADAS Lab高性能的機箱式數據采集系統

鴻蒙原生頁面高性能解決方案上線OpenHarmony社區 助力打造高性能原生應用

Phase Lab鎳基數據庫,驅動高性能Ni-AI-Co-Cr系合金設計

GPU高性能服務器配置

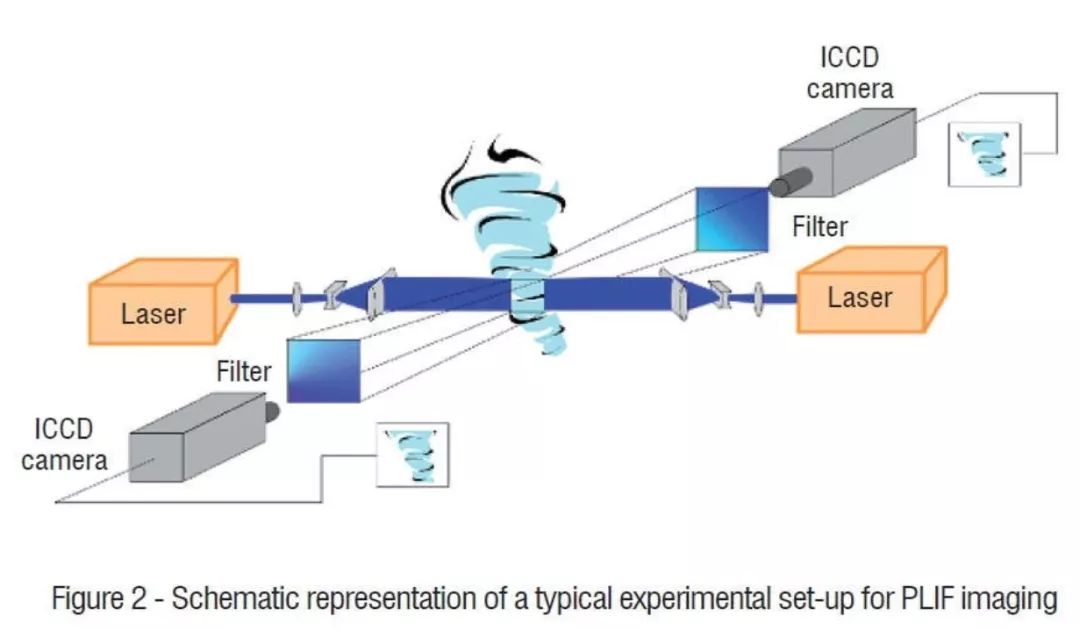

Q-smart 1500+Qscan助力PLIF燃燒分析研究

非晶合金變壓器型號有哪些

直噴發動機的優缺點有哪些

直噴發動機和電噴發動機的區別

博威合金亮相慕尼黑上海電子展,連接器用高性能合金材料引關注

汽車發動機上的電控技術主要包括什么

使用KURO高性能sCMOS相機進行燃燒氣體的高光譜和多維CARS測量

提升發動機熱效率的方法有哪些?

普林斯頓儀器為燃燒領域的研究提供一臂之力

探究高性能燃燒室合金對燃油效率的影響

探究高性能燃燒室合金對燃油效率的影響

評論